新工科背景下的智能分拣工作站设计及实现

2020-07-21李佳霖石文昌安金亮

李佳霖,李 疆,石文昌,安金亮

(贵阳学院 数控技术工程应用实验室,贵州 贵阳 550005)

随着工业的发展,工业4.0的推进和《中国制造2025》强国战略的发布,智能制造将是未来工业发展的必然趋势。[1-2]智能制造是基于最新一代先进制造技术与信息通信的一个融合体,主要是以信息反馈技术、信息传递技术、自动控制技术和人工智能为基础的,通过传感、人机交互、决策等技术与制造技术的深度集成,实现产品设计制造和企业管理服务的全方位、多角度的智能化。[3-6]新工科背景下智能分拣工作站实训平台的设计,是智能制造系统一种特殊载体。[7-11]

项目设计以ABB机器人为中心,提出一种以七巧板为例的智能分拣(包括输送、自动识别、抓取、包装、储存等功能)工作站综合实训平台建设方案并开发实验项目,充分融合了机械设计、机械电子、自动化、软件、计算机等相关学科专业知识,为培养未来多元化、创新型人才打下夯实的基础。

图1 七巧板信息

1 智能分拣工作站总体方案设计

智能分拣工作站任务是将不同颜色,不同形状,厚度为5mm的七巧板进行智能识别、分拣、包装和储存,七巧板具体的尺寸及对应关系见图1所示,七巧板及包装盒均由3D打印,材料选用PLA (聚乳酸Poly Lactic Acid)。

分拣工作站采用铝合金型材制作的平台做基础,选用 PLC-S7-1200为控制核心,ABB机器为动作执行者,以QT CREATOR和OpenCV来设计物料定位与抓取系统。根据空间和路径规划,确定

以ABB机器人为中心,其他模块根据工艺要求布置于工业机器人周围。此实训平台包含装配料台、中间料库、上料装置、传送带、视觉识别、控制系统等10部分组成,其分拣工作站整体布局图如图2所示。

图2 分拣工作站整体布局图

分拣工作站实训平台主要实现通过EMS系统下单,PLC控制系统控制各机构协作完成物料的智能分拣动作。主要流程是系统接到订单信息后,上料装置把七巧板成分拣单个输送至传送带上,然后通过工业相机和基于QT CREATOR和OpenCV开发的物料定位与抓取系统对零件准确识别并后与工业器人进行信息交互,判定是否执行抓取、存放、包装或储存功能。当通过信息传交互、检测和反馈确定已完成订单任务后,工业机器人返回当到初始位置,等待下一订单。七巧板分拣工艺流程如图3所示。

图3 七巧板分拣工艺流程图

2 智能分拣工作站主要机械结构模块设计及实现

2.1 上料装置的设计

工业相机识别七巧板过程中,不能有堆叠的物块对目标零件造成干扰,所以通过上料装置来实现单个零件自动供给,提升零件输送的连续性和稳定性,同时可根据包装效率来调整出料速度。其原理采用送料板与七巧板摩擦力与七巧板自身重力的关系,通过计算确定选用型号为TN-20×100-S的气缸调整送料板倾斜角度,从而改变物料出料速度,同时在出料口设计一个限高装置,以实现单层出料,结构如图4所示。由于版面原因,设计就不作详细介绍。

图4 上料装置

2.2 中间料库的设计

中间料库又叫中间临时转运站,在物料上料过程中是形状是随机的,所以机器人在抓取物件之前,控制系统把工业相机传来的数据与机器人已抓取物料的数据和系统设定的数据作比较,确定即将抓取物料的执行指令。当在抓到的物料已达到设定的数量时,多余的物料就需要存放于中间料库,同时通过相关的传感器反馈现有的物料情况至控制中心。中间料库储存物料的结构按照七巧板的最大投影面积的形状来设计,采用围挡式定位。实物图和三维图如图5所示。

图5 中间料库

2.3 装配料台设计

装配料台要完成两个功能,即自动包装和储存功能,其结构如6所示。传感器1检测空盒放置区是否有盒子,传感器2检测包装区是否有盒子,传感器3检测成品放置区的高度并将信息反馈到控制中心,做出下一动作指令。包装执行动作由摆动气缸带动压杆完成,通过机器人把成品放到相应的储存区。

图6 装配料台

3 智能分拣工作站实训平台电气系统模块设计及实现

电气系统模块主要包括电气系统硬件、控制系统、人机界面三个部分。

3.1 电气系统硬件设计

主电路为工业机器人和低压用电设备提供动力电源并进行控制。其原理为:总电源分为两调条主支路,其中一条经过交流接触器主触点后分为24V开关电源、机器人控制柜电源、PLC220V电源和工作站备用电源四条支路,均由空气开关进行控制;另一条主支路连接交流接触器的常开辅助触点和线圈,分别各用一个常开启动按钮、常闭停止按钮、紧急停止按钮和两个指示灯来控制工作站的工作状态[5]。最后根据布局方案添加连接件和端子,通过计算,综合外形尺寸和经济性考虑整理出主电路主要电气元件列表如表1所示,利用SOLIDWORKS Electrical软件绘制出电气原主回路如图7。

表1 主电路主要电气元件列表

图7 电气回路主原理图

3.2 控制系统设计

通过对PLC、工控机和单片机三种主控器进行对比,考虑在教学中编程的简易性和控制系统的稳定性,决定采用PLC作为七巧板分拣工作站的主控制器。再根据整个项目需要PLC控制的模块数确定I/O点的数量为11,结合对响应时间、工作环境、经济成本综合考虑,最终采用西门子S7-1200系列 CPU 1214C AC/DC/RLY 订货号 6ES7 214-1BG31-0XB0 PLC。

整个控制系统中,利用Keep Link工业交换机和德嘉工控交换机作为中间桥梁,与S7-1200PLC、ABB机器人、远程模块、工业相机、触摸屏等模块之间建立通信交互信息,在TIA Portal V15软件中进行设备组态处理,其通讯系统组态拓扑图如图8所示。

图8 通讯系统组态拓扑图

(1)PLC与ABB机器人通讯:首先将ABB机器人通过Device Net总线与DSQC652 IO板卡进行连接后,再将S7-1200PLC通过PROFINET以太网与FR8210 IO模块进行连接,在FR8210IO模块上配置了两个FR1108八路输入模块和两个FR2108八路输出模块,分别与DSQC652 IO板卡上的16路输入和16路输出一一对应,利用网线将FR8210 IO模块和PLC的以太网接口均连接在Keep Link工业交换机上,在TIA Portal V15软件中将会得到给FR8210 IO模块自动分配的IO地址,即可以实现IO信号的相互传输,达到协同工作的效果。

(2) PLC与触摸屏通讯:S7-1200 PLC与西门子Smart 700 IE V3触摸屏通讯时,需使用德嘉工控的多功能交换机作为中转进行信息交互与反馈,桥梁搭建后,SMART 700 IE访问德嘉工控多功交换机内部的其中一个IP地址,实际就相当于是访问了与之绑定的PLC的IP地址, PLC、交换机、触摸屏的IP对应关系如图9所示。

图9 PLC、交换机、触摸屏IP对应关系

(3) PLC与MES的通讯:通过交换机连接PC端,PLC在接收到订单数据后,根据PLC程序中建立的发送数据DB1和接收数据DB2,进行简单的数据判断,当信息据符合工作条件时,将向机器人端发送执行指令,机器人接收信号并开始执行分拣工作。

工业相机与机器人通信:socket通信是一个中间软件抽象层,在应用层和TCP/IP协议套件之间进行通信。

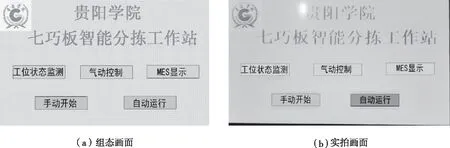

3.3 人机界面设计

通过对触摸屏画面的组态,可以实现人机之间的信息传递,在本设计中,选用西门子Smart 700 IE V3触摸屏,利用WinCC flexible SMART V3组态软件进行画面组态。人机画面由主画面、MES订单监视画面、各工位状态监视画面和点动程序画面四部分组成,他们在工作站的不同时期起着重要的作用。

(1) 主画面:触摸屏的启动画面,它是通往其他显示页的中转,组态了通往各个画面的按钮,以及手动运行程序和自动运行的切换开关,如图10所示。

图10 主画面界面

(2) MES订单监视画面:是在PLC接收MES系统发来订单信息之后,给机器人发送加工信号,并将订单相关信息和完成情况实时记录并显示,同时设置手动数据复位按钮,可以在左上角显示机器人的运行状态,对整个工作站的调试起着关键的作用,画面如图11所示。

图11 MES订单监视画面

(3) 各工位状态监视画面:工作站运行过程中全程监视各个工位的储料、气缸工作、传感器触发等状态的监控画面,画面如图12所示。

图12 各工位状态监视画面

(4) 点动程序画面:在程序编写时,用触摸屏上的虚拟按钮对气缸等执行件进行控制,实现子程序用按钮来控制使其单步运行,方便与调试,画面如图13所示。

图13 点动程序画面

4 物料定位与抓取视觉系统模块设计

该模块基于QT CREATOR和OpenCV来设计的,根据七巧板的特点,利用QT CREATOR设计操作界面,利用OpenCV库进行视觉系统的颜色识别与形状检测,然后准确的分类。再通过网络编程的TCP/IP协议使计算机、工业相机、机器人与该系统交互信息,执行抓取分类命令。

4.1 视觉系统的建立。

在此平台中,视觉系统要完成目标物体图像信号采集、图像特征处理与匹配、空间定位、末端执行四个步骤,其系统搭建如图14所示。其中,图像型号采集选用迈德威视公司制造并提供开源代码的 MN-UB300-T型号工业相机,该相机具有连续性采集模式优点。图像特征处理与匹配、空间定位依靠PC端软件和相机共同完成,末端执行依靠机器人系统完成。

图14 视觉系统的建立示意图

4.2 基于QT CREATOR软件的界面设计。

Qt Creator是一个跨平台C++图形用户界面程序的开发框架。本平台基于此软件平台搭建了浏览界面、设置界面、下载界面和运行界面。由于内容太多,这里就介绍运行界面情况。

运行界面把准确定位到的七巧板的相关数据显示。在对工件进行定位时,把目标工件数量,偏移的角度,偏移的坐标和形状显示。如果OpenCV库处理图像的所有数据都正确,则通过(PASS)否则错误(FLASE),有助于随时监视,界面如图15所示。正方形与四边形的偏移角度计算程序入下:

图15 运行结果界面图

● 正方形、四边形与三角形的偏移坐标计算:

float MX=(mc.x - refOriginX)*refLenMM/refLenPix;

float MY=(mc.y - refOriginY)*refLenMM/refLenPix;

● 正方形与四边形的偏移角度计算:

//识别矩形的条件为:图片中识别的轮廓是一个凸边形、有四个顶角、所有顶角的角度都为90度。

for(int j=2;j<5;j++)//判断是否为四边形

{

double cosine=fabs(imageAngle(approx[j%4],approx[j-2], approx[j-1]));

maxCosine=MAX(maxCosine,cosine);//求最大角度,越大越接近90度,cos越小

}

//为0是正方形,找到目标物后返回,0.3为误差。

if((maxCosine<0.3)&&(index==0))

{

return;

}

//为1是四边形

else if(index==1)

{

return;

}

4.3 基于第三方OpenCV库完成图像处理。

OpenCV是一个基于BSD许可(开源)发行的跨平台计算机视觉库,可以运行在Windows、Android和Mac OS操作系统上。[12-13]本设计中使用了OPENCV的图像的载入,显示和输出;ROI区域图像叠加;高斯滤波;形态学图像处理:开运算,闭运算;灰度图;二值化等功能实现提取七巧板的轮廓图,其步骤依次是读入图片、像转换为HSV模型灰度图、找寻区间颜色、图像二值化、发现轮廓、画出轮廓、多边形逼近七个步骤。最后通过网络编程TCP/IP协议建立计算机与机器人信息交付平台。

5 智能分拣工作站的示教编程。

根据以上各主要模块的设计数据优化和试验后进行实物制作,按照相关布局图进行装配后进行相关调试和示教编程,其实物如图16所示。

图16 智能分拣工作站实物图

示教编程主要通过分拣程序和装配程序来完成,通过优化最佳路径,其示教编程主程序如图17所示。其中,分拣程序机器人从物料定位与抓取视觉系统模块获取相关信息后,将七巧板抓取到中间料库的相应储料区或抓取到废料盒子的程序,它由八个子程序构成,分别是七块七巧板的分拣程序和抓取至废料盒子程序。装配程序是机器人将七巧板拾取到装配料台的包装盒中并按照特定的位置摆放,包装完成后拾取到成品区,装配程序由九个子程序组成,分别是七块七巧板的装配程序、拾取空盒子程序和放置成品子程序。部分示教编程子程序如图18所示。

图17 示教编程主程序

图18 部分示教编程子程序

6 基于此智能制造工作站可探索开发以下实训课程[14-17]

(1)机械类课程设计项目

主要让学生根据工作目标对上料装置、中间存储装置、包装平台进行设计并分析,其目的是了解简单机构的设计过程,用AutoCAD绘制零件二维零件图和装配图,学会气缸选型计算,夯实设计和绘图工程基础知识。

(2)拆装与测绘实训

主要让学生对传送装置的拆装与测绘,了解其皮带传动及功能附件的安装与维护等方法,掌握主要零件测绘技巧,规范测量工具的使用,应用SoliWorks等三维建模软件进行建模,掌握计算机绘制主要零件图及装配图的技巧,提升计算机辅助绘图和识图的基本能力。

(3)基于PLC自动控制编程实训

主要让学生运用S7-1200系列PLC控制物料的分拣、识别、包装等所有功能,并完成控制柜的电线布置与调试。通过实训让学生了解PLC的选型和所选PLC型号的点数、功能及布线技巧,掌握整主控电路和分控电路图的绘制,以提升学生的解决工程问题的能力。

(4)人机界面的设计

主要让学生选用西门子Smart 700 IE V3触摸屏,利用WinCC flexible SMART V3组态软件进行画面组态,完成主画面、MES订单监视画面、各工位状态监视画面和点动程序画面四个组态,通过实训让学生了解人机信息交互的载体与方法,掌握其画面组态编程的方法与技巧,提升自我创新能力。

(5)通讯协议实现实训

主要让学生利用Keep Link工业交换机和德嘉工控交换机作为中转站,实现S7-1200PLC、ABB机器人、远程模块、工业相机、触摸屏等模块之间建立通信交互信息的协议。通过实训让学生掌握相关TCP/IP协议的应用及注意事项,提升工程意识。

(6)工业相机数据采集与处理实训

学生主要是初步建立视觉系统,学会利用工业相机的采集物料的形状,颜色等信息,并初步的数据处理。通过实训,让学生了解视觉系统的建立途径及图像初步处理的方法。

(7)基于QT CREATOR软件的界面设计实训

学生主要基于Qt Creator跨平台C++图形用户界面程序的开发框架搭建浏览界面、设置界面、下载界面和运行界面。实现七巧板的相关信息处理、对比并给定执行信息。学生通过对C++的工程运通,掌握开放平台软件设计方法及技巧,有效提升解决工程问题的能力。

(8)3D设计与打印实训

学生主要完成不同颜色的七巧板打印和包装盒的设计与打印。学生通过实践,了解3D打印增材制造的先进技术,提升设计能力和实践能力。

(9)钳工实训

学生主要完成机械部分拆分后的装配,在装配过程中锻炼钳工能力,提升解决工程实际问题能力和团队合作能力。

(10)机器人编程实训

完成所有的硬件及软件的调试后,学生通过示教编程分拣程序和装配程序来完成,通过优化最佳路径,实现每一个环节的执行过程。此过程是学生综合能力提升的过程体现,也是最终实现解决工程能力的检验。

7 结语

实践是创新的基础,鼓励创新和重视实践是创新教育的关键。[15]通过本实训平台的设计,为机械、计算机、软件等专业搭建一个共同实训平台,是面向新工科背景下典型的综合性实践实训平台,真正意义上实现机械工程、机械自动化、软件工程、通信工程等多学科交叉融合。通过实训,提升学生对工程认知的兴趣,提高了解复杂工程问题的能力、创新思维能力和团队合作创新能力,达到知识、能力、素养三者有机结合和融合,适应新工科背景下创新人才的培养。