保温电池舱的有限元分析

2020-07-21吴俊飞

□ 吴俊飞 □徐 珂 □王 豪

青岛科技大学 机电工程学院 山东青岛 266061

1 分析背景

潜标技术于20世纪50年代初首先在美国发展起来[1]。海洋潜标作为一种海洋无人值守的观测系统,具有在海洋水下环境长期、连续、定点获取不同深度剖面海流、温度、盐度、内波等水文资料的能力,兼备隐蔽、稳定与机动性好等优点,深受海洋科技工作者的青睐[2]。由于水下光学传感器传输数据量大,工作时间长,因此往往需要外接一个电池舱。电池舱在深海中不仅要满足强度要求与稳定性要求,而且要满足保温效果要求,确保电池在最为合适的环境中工作。

海水的水温一般维持在-2~30 ℃,其中,年平均水温超过20 ℃的区域占整个海洋面积的一半以上[3]。直接观测表明,世界各大洋海水温度一般随海水深度的增加而降低。在低纬度海区,深度在350 m以内海水温度降低的速率最大,350 m深度海水特征温度为12 ℃。350~2 000 m深度海水温度降低的速率较大,2 000 m深度海水特征温度为2 ℃。2 000~4 000 m深度海水温度降低的速率较缓,4 000 m深度海水特征温度为1 ℃。4 000 m深度以下海水特征温度基本保持不变[4]。换言之,500 m深时,水温基本都在10 ℃以下;1 000 m深时,水温基本都在5 ℃以下;2 000 m深度以下,水温基本都在2 ℃以下。

目前能够使用的海洋观测电池,在深海低温条件下放电能力大多只能达到50%,个别能够达到70%,但因安全性问题不宜采用。海洋观测电池更换非常不易,为保证电池始终处于合适的工作温度,采用增加聚氨酯保温层的方法为电池保温。为确定保温层厚度,笔者应用ANSYS Workbench软件进行热分析,在舱体材料、环境和边界条件都相同的情况下,分析不同保温层厚度时保温电池舱的温度分布情况。

2 设计参数

设计压力为20 MPa。保温电池舱耐压壳体壁厚为10 mm,内径为180 mm,外径为200 mm。保温电池舱耐压壳体筒体长度为850 mm,舱内净长度为830 mm。保温材料为聚氨酯。根据设计参数,选择保温电池舱耐压壳体材料为TC4钛合金。保温电池舱三维图如图1所示。

▲图1 保温电池舱三维图

3 强度分析

应用ANSYS Workbench软件对保温电池舱耐压壳体进行模拟分析,确保保温电池舱耐压壳体的安全性。在进行有限元模拟时,建立的模型都是简化之后的,所求得的应力值一般都是材料的平均应力。在平均应力小于材料屈服应力的条件下,可以说明模型能够在工况下安全运行。

在保温电池舱耐压壳体上设置加强圈,将长圆筒转换为短圆筒,可以有效减小圆筒厚度,提高圆筒稳定性[5]。对保温电池舱耐压壳体进行强度分析,具体步骤如下:

(1) 将模型导入ANSYS Workbench软件,通过Engineering Data模块定义材料属性,在材料库中添加新材料,命名为TC4钛合金,然后设置材料的密度为4 500 kg/m3,弹性模量为110 GPa,泊松比为0.34,屈服强度为824 MPa;

(2) 采用四面体网格,对模型进行网格划分,得到有限元模型;

(3) 施加载荷和约束,在水深为3 000 m海水环境中,按照耐压测试的相关要求,对模型表面施加1.5倍设计压力,即30 MPa,同时对法兰的接触面施加固定约束;

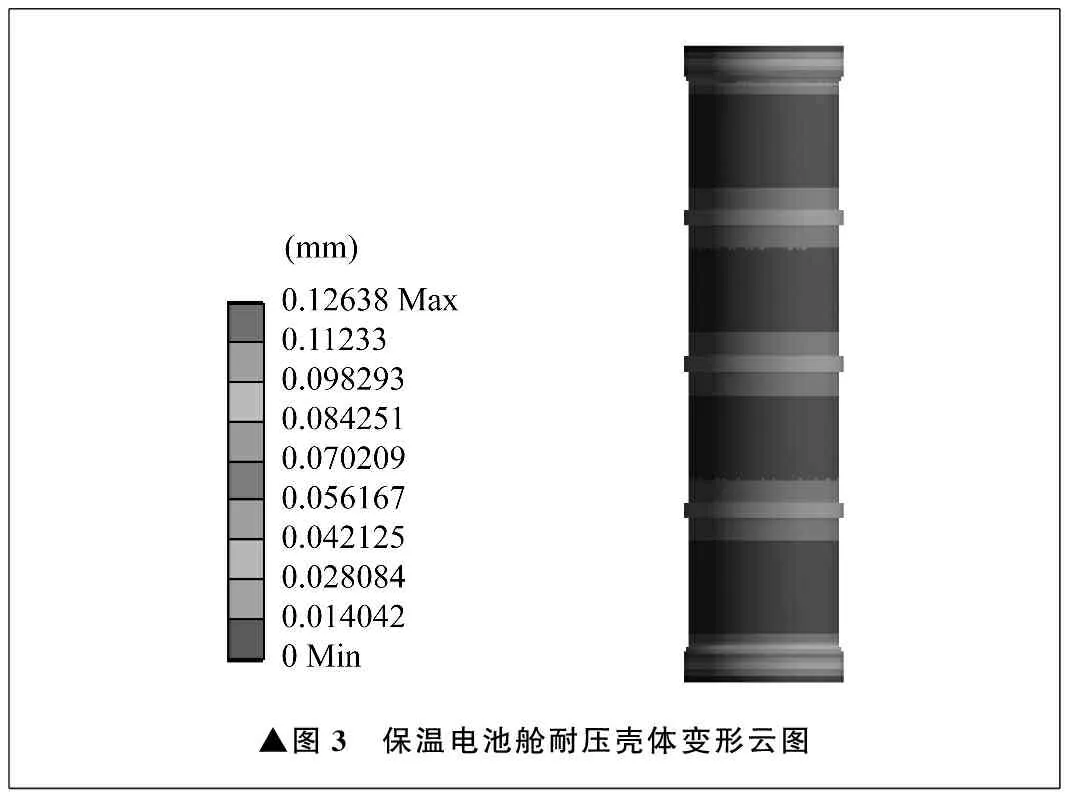

(4) 进行求解,保温电池舱耐压壳体应力与变形云图分别如图2、图3所示。

▲图2 保温电池舱耐压壳体应力云图

由图2可知,当保温电池舱耐压壳体处于水深为3 000 m的海水环境中,外部压强为30 MPa时,最大应力产生在耐压壳体端面与封头接合处,最大应力值为347.31 MPa,小于TC4钛合金材料的许用应力(700.4 MPa),因此满足强度要求。由图3可知,保温电池舱耐压壳体最大变形位置为相邻两加强圈的中间部位,最大变形量为0.126 mm,仅为最大外形直径尺寸的0.6‰,因此耐压壳体的刚度满足使用要求。

4 稳定性分析

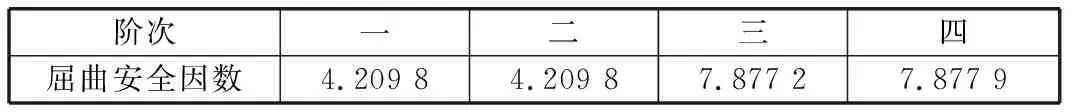

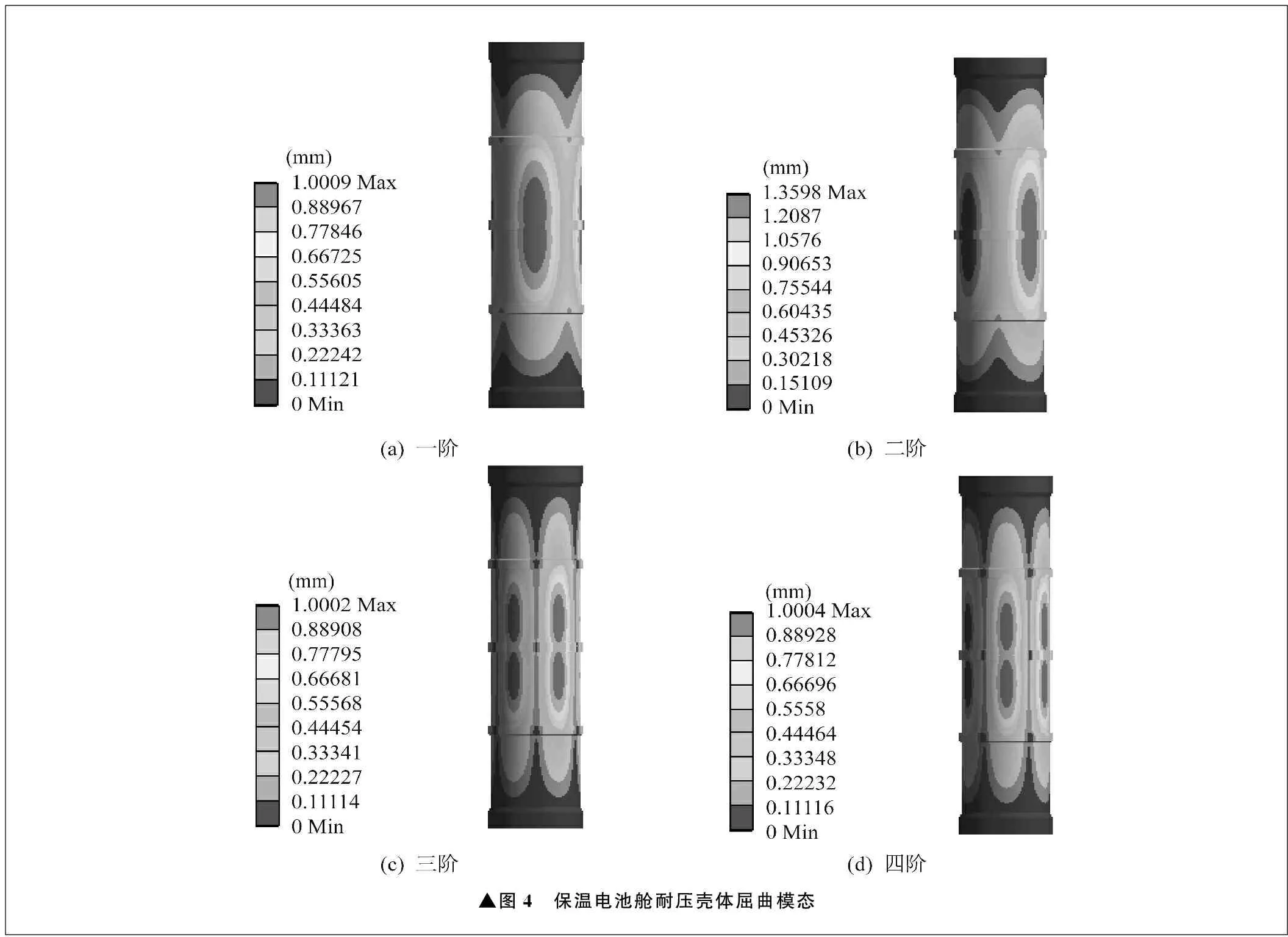

保温电池舱耐压壳体稳定性分析以静力分析为基础,在ANSYS Workbench软件中直接应用静力分析的结果,添加线性屈曲分析求解屈曲安全因数。一般情况下,当屈曲安全因数大于1.5时,就可以认为对应结构满足稳定性要求,不会发生失稳现象[6]。在ANSYS Workbench软件中设置屈曲分析的模态阶数为四,在Solution模块中添加四个总变形计算项,然后求解保温电池舱耐压壳体前四阶屈曲模态,如图4所示,前四阶屈曲安全因数见表1。

▲图3 保温电池舱耐压壳体变形云图

表1 保温电池舱耐压壳体前四阶屈曲安全因数

由分析可知,保温电池舱耐压壳体的前四阶屈曲安全因数均大于1.5,稳定性满足要求。

5 温度分析

在工程领域中,结构的热分析有非常重要的应用。应用ANSYS Workbench软件进行热分析,可以计算结构或部件的温度分布与其它热学物理参数,如热量、热梯度、热流密度等。热分析基于能量守恒原理热平衡方程,应用有限元法计算各节点的温度,导出其它热学物理参数[7],还可以分析相变、有内热源、接触热阻等问题。热分析包括热传导、热对流、热辐射三种热传递方式[8]。

单体电池通过一定的串并联方式组合安装在单个电池组模块内部,若干个电池组模块串联成锂电池组,并产生功率输出。当锂电池组工作时,单体电池作为热源产生热量,热量通过空气、电池架、固定杆、壳体等传播至海水,即从电池组产生的热量至海水的热传递过程主要包括以下四个环节[9]:① 保温电池舱耐压壳体外壁至耐压壳体内壁保温层环形空气间隙传热;② 保温层内壁至保温层外壁的导热;③ 保温层外壁面,即保温电池舱耐压壳体内壁至耐压壳体外壁的导热;④ 保温电池舱耐压壳体外壁与海水的对流换热。

▲图4 保温电池舱耐压壳体屈曲模态

应用ANSYS Workbench软件对电池放电时的热传递过程进行数值模拟,包括建立三维模型、划分网格、设置边界条件、数值计算、后处理五个环节。

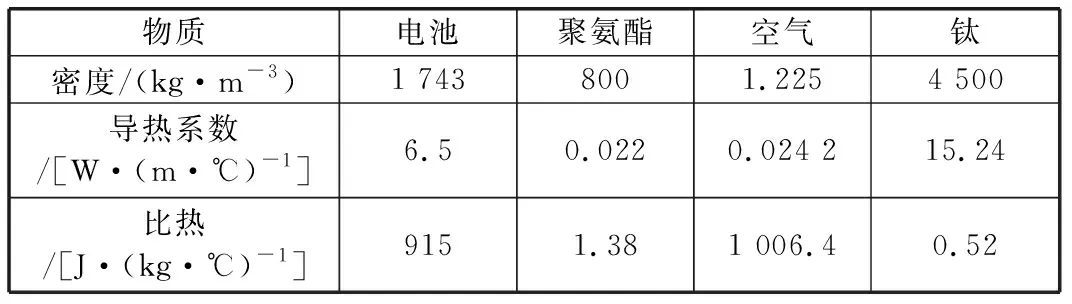

将模型导入ANSYS Workbench软件,在ANSYS Workbench软件中应用Transient Thermal模块进行分析,通过Engineering Data模块定义物质的热力学参数。各种物质的热力学参数见表2[10]。

表2 物质热力学参数

对模型进行网格划分,采用四面体网格。

对内部电池定义发热功率,大小为2.148 8×10-6W/mm3。对与海水接触的保温电池舱耐压壳体表面施加对流换热边界条件,对流换热系数设为2×10-4W/(mm2·℃),海水环境温度设为4 ℃。

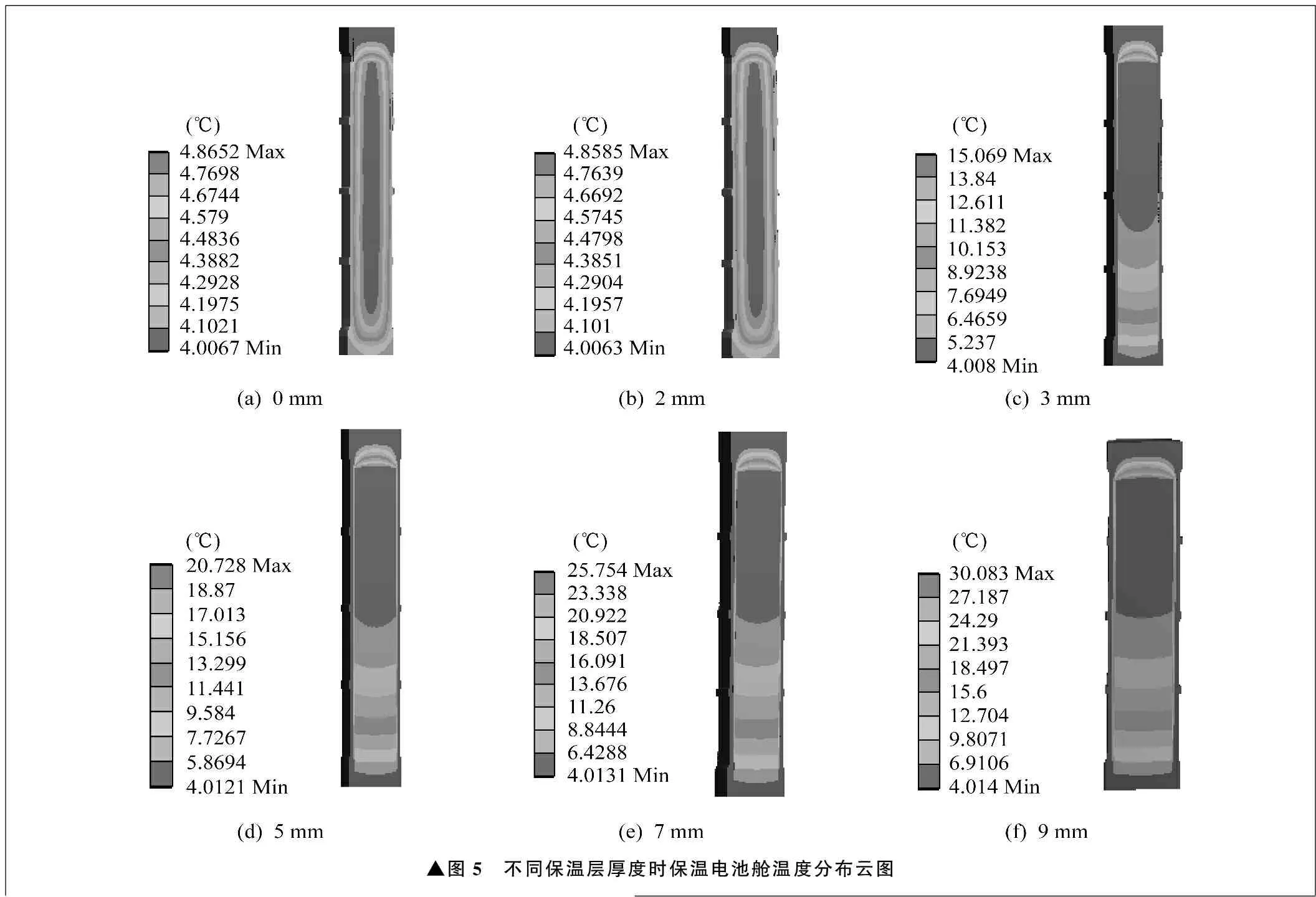

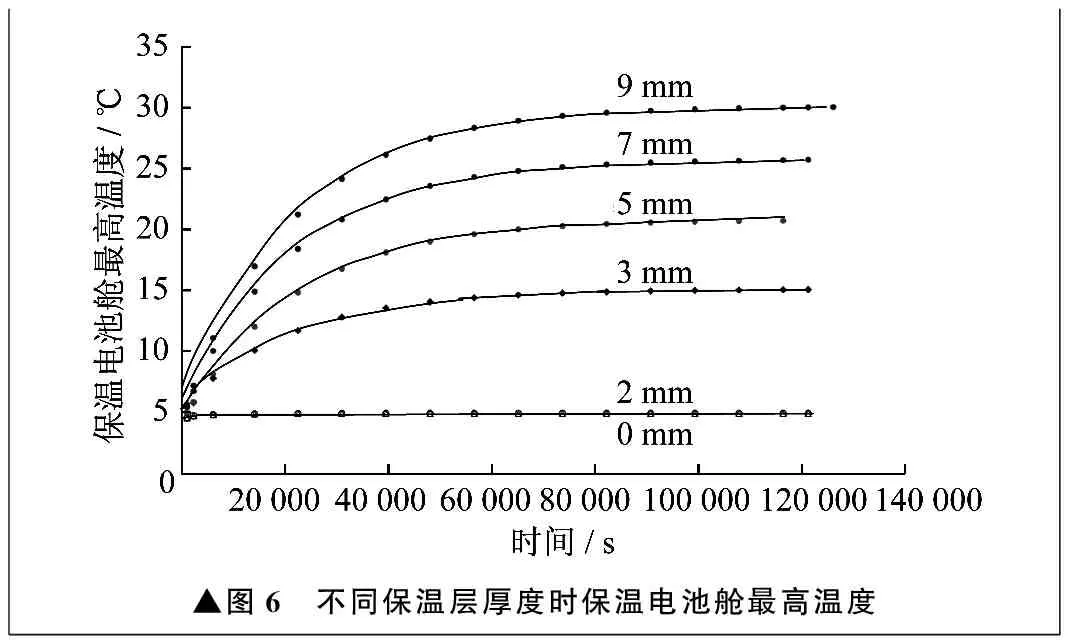

在研究保温层厚度对保温电池舱温度分布的影响时,选择不同厚度进行多次运算和分析。对0 mm、2 mm、3 mm、5 mm、7 mm、9 mm六个保温层厚度进行模拟计算,结果如图5、图6所示。

由图5、图6可知,保温层厚度为0 mm和2 mm时,保温电池舱最高温度约为4.9 ℃,保温效果几乎没有。保温层厚度为3 mm时,保温电池舱最高温度为15 ℃,保温效果显著提升。保温层厚度为5 mm时,保温电池舱最高温度为21 ℃。保温层厚度为7 mm时,保温电池舱最高温度为26 ℃。保温层厚度为9 mm时,保温电池舱最高温度为30 ℃。

锂离子电池工作温度范围较宽,一般为-30~60 ℃,但是温度过低或过高都会影响电池的放电量,因此最好保证电池在25 ℃左右的温度条件下进行放电。同时综合考虑深海复杂的环境条件,选用厚度为7 mm的保温层最为合适。

6 结束语

针对保温电池舱耐压壳体,笔者应用ANSYSWorkbench有限元分析软件进行了强度分析与稳定性分析。分析结果显示,保温电池舱耐压壳体强度与稳定性均满足水下3 000 m的工作要求。对不同厚度的保温层进行了温度分析,确认7 mm厚的保温层具有最佳的保温效果,为保温电池舱保温层的设计提供了技术参考。

▲图5 不同保温层厚度时保温电池舱温度分布云图

▲图6 不同保温层厚度时保温电池舱最高温度