高压变频器功率单元可靠性设计研究*

2020-07-21陈江洪

□ 陈江洪 □仲 华

上海电气富士电机电气技术有限公司 上海 201199

1 研究背景

变频器是现代工业装备的核心设备,是实现高性能电机调速系统控制的技术支撑。自国家实施节能减排战略以来,高压变频器已有长足发展。但是,在大容量高性能电机的全功率驱动控制应用领域,我国与国外先进水平还有很大差距,高端变频装备及核心技术基本被西门子、ABB等少数跨国公司所掌握,这些跨国公司处于市场的主导地位。

高压变频器已广泛应用于电力、石化、钢铁、橡胶和建材等行业,在各类大型生产线上起节能减排、工艺调节等作用,成为生产线上的关键设备。某水泥生产企业在夏季生产过程中,由于高压变频器内部元件温度过高,发生过几起跳停事故,造成熟料生产线止料。对此,必须采取措施使高压变频器散热降温,确保高压变频器长周期安全运行[1]。

当前,在国内市场上,多电平串联H桥逆变拓扑是高压变频器的主流拓扑结构。这一类型高压变频器有一些独有的特征,包括:① 采用模块化结构,易于降低成本、便于维修;② 网侧电流波形接近正弦,输出波形几乎为正弦;③ 具有旁路功能,提高了系统的可靠性[2-3]。对于多电平串联H桥逆变拓扑结构高压变频器而言,电源的逆变处理主要在功率单元内部完成,实现交直交变换。可见,功率单元是这一类型高压变频器的核心部分,笔者对高压变频器功率单元的可靠性设计进行研究[4-5]。

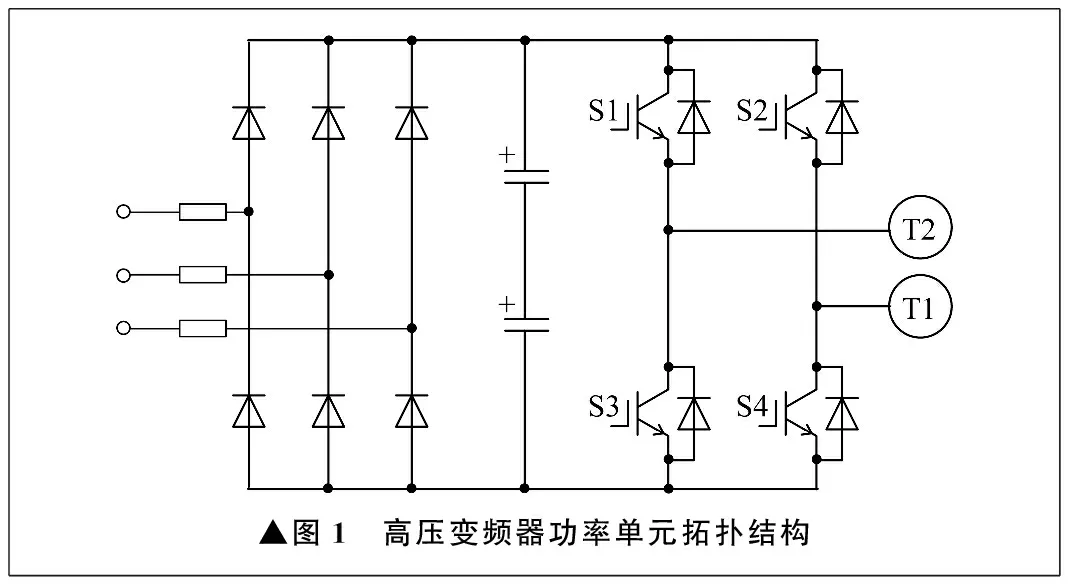

2 功率单元拓扑结构

高压变频器功率单元拓扑结构如图1所示。变压器二次绕组经过熔断器,接至三相二极管整流桥的输入侧,整流后经滤波电容形成直流母线电压。当功率单元额定交流输入电压为690 V时,通过二极管整流后的母线直流电压约为930 V。逆变部分由四个绝缘栅双极晶体管模块组成H桥式单相逆变电路,通过脉宽调制控制,在T1和T2端得到变压变频的交流输出,实现单相交流输出电压0~690 V,输出频率0~120 Hz。如果三组功率单元联合,即可实现可调电压、可调频率的三相电源输出。

3 功率单元设计要求

高压变频器电压及容量等级多、范围广,工作环境较为恶劣。功率单元设计时,需要考虑电力电子器件排布、旁路冗余、热管理等多方面内容。

3.1 标准化、模块化设计

针对高压变频器标准化、系列化生产发展的需要,要求解决部件的互换性问题。功率单元与主控系统之间为光纤通信,以解决强弱电之间的隔离和干扰问题。同一高压变频器内部的功率单元具有相同的结构及参数,每个功率单元与系统通过三个交流输入端、两个交流输出端和一对光纤插头进行连接,维修方便。

▲图1 高压变频器功率单元拓扑结构

3.2 旁路冗余设计

针对火电等领域的高可靠性运行要求,需要功率单元具有故障识别及快速投切功能,进而实现系统自动调整,避免关键工序运行时高压变频器故障停机,减少用户损失,提高设备的可靠性。功率单元在输入侧失电、绝缘栅双极晶体管短路和断路、控制板严重故障、主控单元连续通信失败等情况下可以实现自动旁路,主控单元能控制其余功率单元调整输出波形,实现不断电继续运行,大幅提高设备整体的可靠性。

3.3 热管理设计

大容量高压变频器散热量大,如何处理好散热问题,是实现高压变频器安全、稳定运行的关键技术问题。为设计开发大容量高压变频器,以满足高效超高速直驱系统的配套要求,必须采用合理的热管理技术,在低成本强迫风冷条件下实现高压变频器高效运行。设计时,综合考虑绝缘栅双极晶体管、二极管等电力电子元件通态损耗和开关损耗,结合传热学、流体力学优化高压变频器结构,计算热阻、风量等参数,并对散热器和风机进行设计选型,对风道进行设计计算,降低发热量,实现系统整体的低能耗、低成本、高可靠性与轻量化。

电力电子器件必须在限定的温度条件下工作,一旦温度过高,就会出现雪崩现象,允许流通的电流急剧减小,使用寿命大幅缩短,器件破损,甚至引发爆炸等事故,给用户造成重大损失。由此可见,高压变频器功率单元的热管理设计是保证设备可靠性的基础。

4 功率单元热管理设计流程

高压变频器多应用于工业驱动、火力发电、钢铁、水泥等环境恶劣场合,对整机热损耗、散热方式有较高要求。受限于空间,必须对功率单元热分布、散热方式进行优化设计,合理减小绝缘栅双极晶体管功率器件的温升,延长器件使用寿命,提高装置的可靠性,使系统整体发热量显著降低,实现产品低能耗、低成本、高可靠性与轻量化。

(1) 合理分布电力电子器件。根据我国国家标准和国际电工委员会标准,在保证电气绝缘距离和爬电距离的基础上,考虑各个器件的散热及机械连接等因素,对高压变频器功率单元内部元件的分布进行设计,如图2所示。图2中,DM为整流二极管,IGBT为绝缘栅双极晶体管。设计时,确认所有关键点的温度要求值,重点解决功率密度、集成母排、器件并联均流和同步驱动控制、电磁兼容等问题,实现高压变频器的大容量、高功率密度和高可靠性。

▲图2 高压变频器功率单元内部元件分布

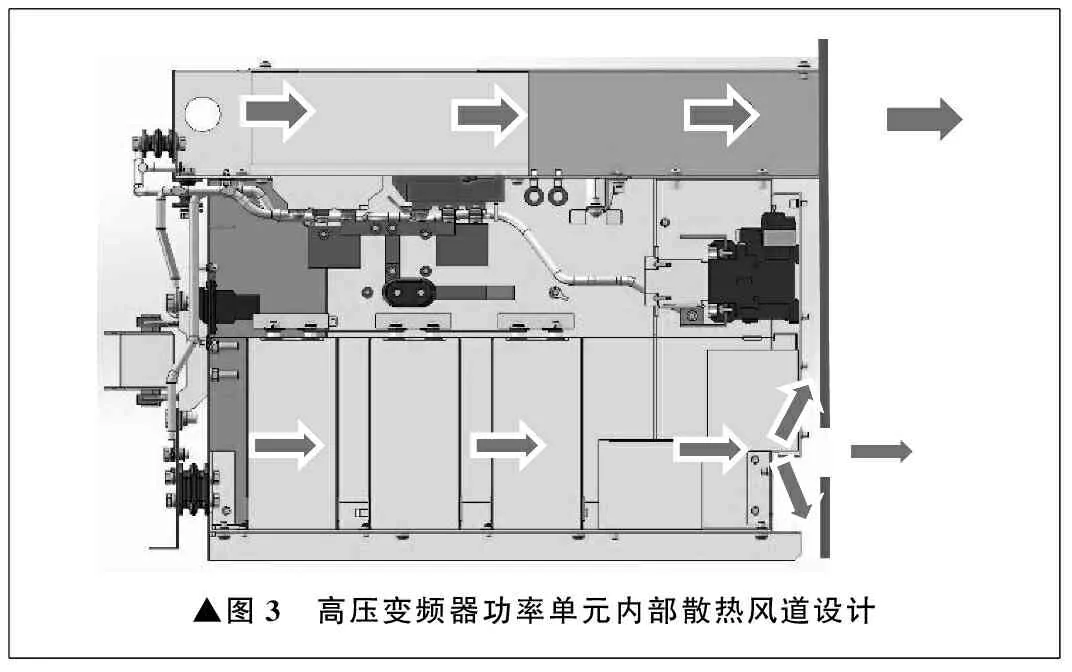

(2) 合理安排冷却风的流向。在保证风从低发热器件向高发热器件流动的基本条件下,兼顾不同空间层面的散热,对高压变频器功率单元散热风道进行设计,如图3所示。设计时,重点解决上部散热器的热量流动,并兼顾下部电解电容周围空气的散热。

(3) 进行热仿真。采用计算机仿真技术,初步估计最热点,进行器件热管理分析,确认关键节点的温度要求值。通过热仿真,可以对前期设计进行合理性验证,为设计变更提供参考意见,优化散热与通风方案,进行热控系统优化与管理,实现设备的高效散热,从而保证系统运行的安全性、高效性。高压变频器功率单元热仿真结果如图4所示。

▲图3 高压变频器功率单元内部散热风道设计

▲图4 高压变频器功率单元热仿真结果

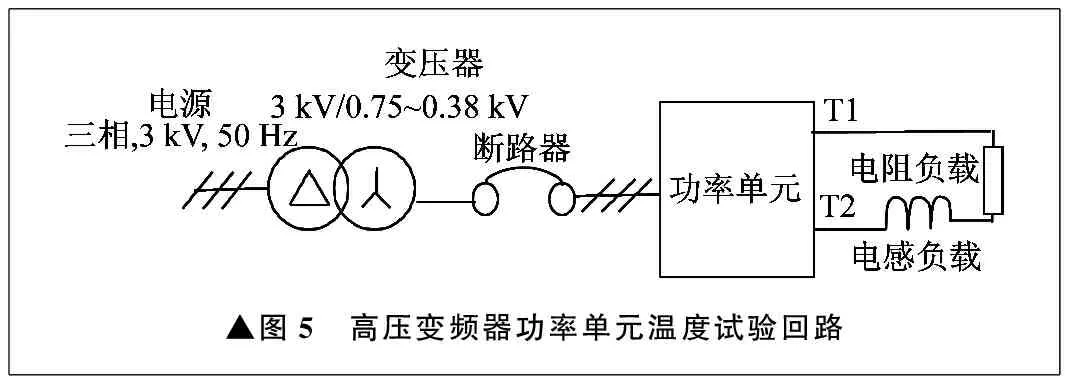

5 功率单元温度试验验证

高压变频器功率单元设计完成后,需要进行样机试制与温度试验验证。温度试验验证是功率单元设计是否合格的一个重要判定方法。高压变频器功率单元温度试验回路如图5所示。输入三相电源,使单元母线通电。通过脉宽调制控制单元输出电压,在满足额定电流的条件下,测量关键节点的温度。

▲图5 高压变频器功率单元温度试验回路

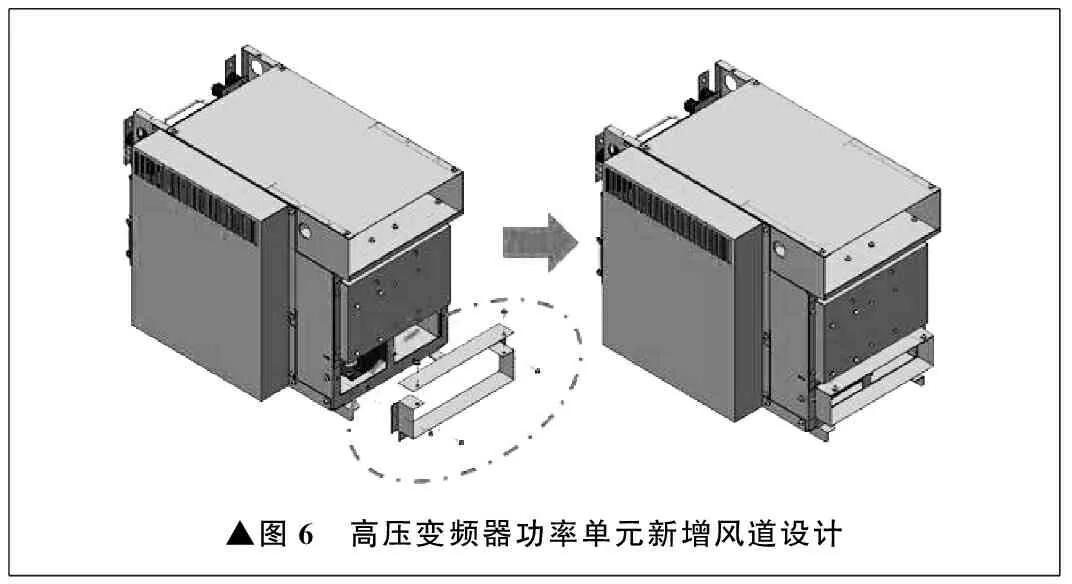

如果温度试验结果略高于标准限值,那么需要进行变更设计。在不改变原有整体方案,且不增加较多成本的前提下,可以通过增加风道、改善流向和风速来使温度满足要求。变更设计时,使图3中下部的分散冷却风全部从新增风道流过,如图6所示。

变更设计后,再次进行温度试验验证,使所有测量点的温度均满足设计要求,说明所设计的高压变频器功率单元满足设计要求,可以投入量产。

▲图6 高压变频器功率单元新增风道设计

6 热仿真重要性

如果不进行热仿真,而是直接制造样机进行温度试验验证,那么可能出现试验结果与设计标准偏差较大的情况。若试验温度大幅低于设计标准,则说明设计过于保守,产品成本将较高,市场竞争力很弱。若试验温度大幅高于设计标准,则说明设计方案不合理,并且无法进行变更修正。出现上述情况,设计均属于不合格,前期人工、时间及试制完全浪费。

进行热仿真,可以将试验结果和设计标准的偏差控制在一个较小的范围内,有利于进行变更设计,减少样机的试制次数,并降低开发成本,缩短开发周期。

7 结束语

功率单元是高压变频器的核心部件,笔者对高压变频器功率单元的可靠性设计进行了研究。后续功率单元设计的主要方向包括:① 风道优化设计,充分利用冷却风,更有效地带走更多的热量;② 采用新型电力电子器件,减少器件自身的发热问题;③ 提升逆变控制能力,降低开关损耗。

通过设计功率密度更高的功率单元,可以在更低成本的前提下,获得更高的输出能力。在此基础上,业内技术人员应当继续开展大容量高压变频器及系统集成应用的研究,力求解决大容量电机系统高性能控制等技术难题,打破高端大功率高压变频器被国外少数厂商垄断的局面,提升我国相关产品的技术能级。