基于高压变频调速技术的电动给水泵节能改造

2020-07-21邓云天

□ 邓云天

上海电气环保电站工程有限公司 上海 201100

1 节能改造背景

在火力发电厂中,给水泵是重要的辅机设备,其作用是产生足够的压力,将凝结水泵直接输送来的或除氧器储水箱内的具有一定温度的水送入锅炉汽包,作为锅炉的补给水。根据电力生产的特点和锅炉运行的特殊要求,锅炉给水泵必须连续不间断工作,这不仅关系到正常发电,而且关系到锅炉设备的安全。由此可见,锅炉给水泵是发电厂中最为重要的水泵,是火电机组的心脏,必须保证给水泵系统安全可靠运行[1]。另一方面,给水泵也是机组辅机中耗电量最大的设备,其耗电占全厂用电的20%~30%,直接影响到厂用电指标和全厂经济效益。

为提高电厂的整体经济效益,主要发电企业针对电动给水泵提出了各种改造方案,目标是提高电动给水泵的运行效率[2-5],降低厂用电率。笔者基于高压变频调速技术,对火电厂电动给水泵进行节能改造,对三种方案进行对比,并通过工程实践验证节能改造方案的可行性,为后续火电厂电动给水泵的技术改造提供有益参考。

2 传统电动给水泵调速方案

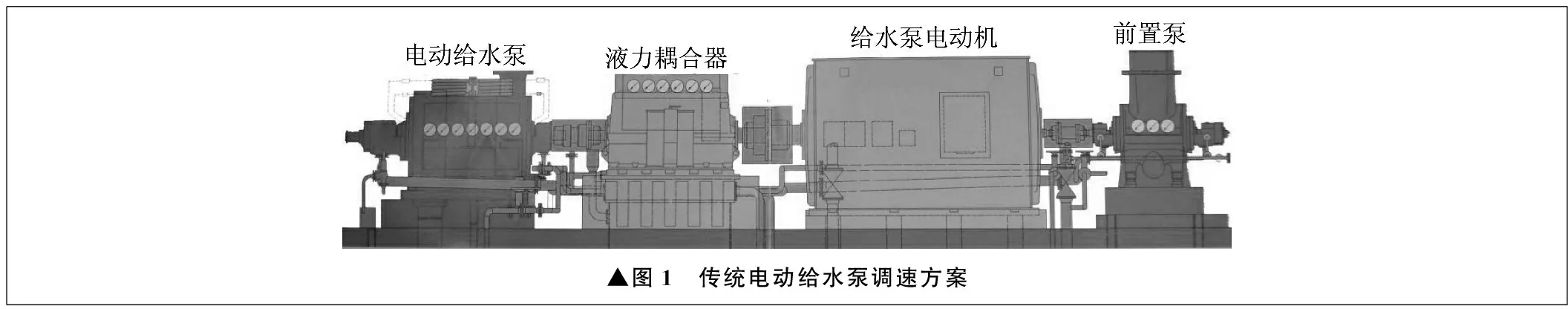

传统电动给水泵调速方案中,利用液力耦合器对锅炉给水泵系统进行调速,以满足工艺要求,如图1所示。液力耦合器相比定速泵+调节阀的控制方式,具有无级调速的优点,自20世纪80年代开始在火力发电厂领域得到广泛应用。

液力耦合器是以液体为工作介质,将原动机的转矩传递至工作机的一种液力传动装置。在电动机转轴转速不变的情况下,通过改变给水泵的转速,可以改变原动机的输出功率。由于液力耦合器属于转差损耗型调速装置,在调速过程中,转差功率以热能的形式损耗在油中,额外增加能耗,因此液力耦合器调速转换效率随转速减慢而降低,综合效率相对较低。

▲图1 传统电动给水泵调速方案

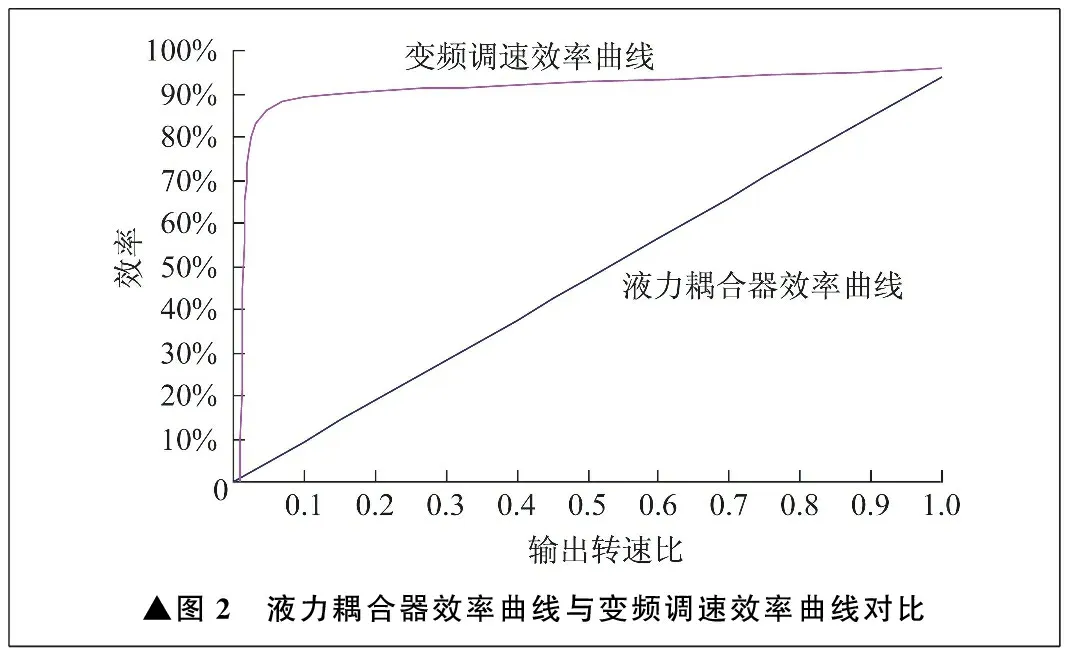

液力耦合器效率曲线与变频调速效率曲线对比如图2所示。从图2中可以清楚地看到,即使采用液力耦合器能够利用转速调节方式控制给水泵给水量,但是在变负荷工况下,尤其是在低负荷时,液力耦合器的效率很低。电动给水泵转速在液力耦合器输出转速的60%工作时,液力耦合器的能量损耗达到42%左右[6]。电网特性及用电量的波动决定了发电机组绝不可能始终维持在90%发电机效率以上带负荷运行[7]。可见,对由液力耦合器调速的电动给水泵进行节能改造势在必行。

▲图2 液力耦合器效率曲线与变频调速效率曲线对比

3 电动给水泵节能改造方案

近年来,随着高压变频器技术的成熟和可靠性的提高,高压变频器效率不断提高,并且在调速范围内稳定,无转差损耗,成为首选的电机调速技术方案。基于高压变频调速技术对电动给水泵等大功率旋转机械进行节能改造,是电厂实现节能减排的一条非常有效的途径。基于高压变频调速技术,电动给水泵的节能改造主要有三种方案。

3.1 方案一

方案一为保留液力耦合器,勺管全开且变频调速。对液力耦合器内部进行局部改造,拆除由液力耦合器输入轴驱动的主油泵,在液力耦合器外部安装一台与之配套的由单独电动机直接驱动的主油泵,与原主油泵出口管连接,取代原主油泵的功能,使液力耦合器勺管全开至100%,保证液力耦合器的泵轮与涡轮部分转速一致,进而使液力耦合器的调速功能改变为定速输出功能,通过变频器进行调速。

方案一原理如图3所示。

3.2 方案二

方案二为将液力耦合器改造为增速齿轮箱+变频调速方式。将液力耦合器泵轮与涡轮拆除,剩下内部的增速齿轮,配套设计联轴器。同时拆除润滑油泵和工作油泵,配套润滑油工作站。通过变频器带动改造后的齿轮箱进行调速。

▲图3 方案一原理

方案二原理如图4所示。

▲图4 方案二原理

3.3 方案三

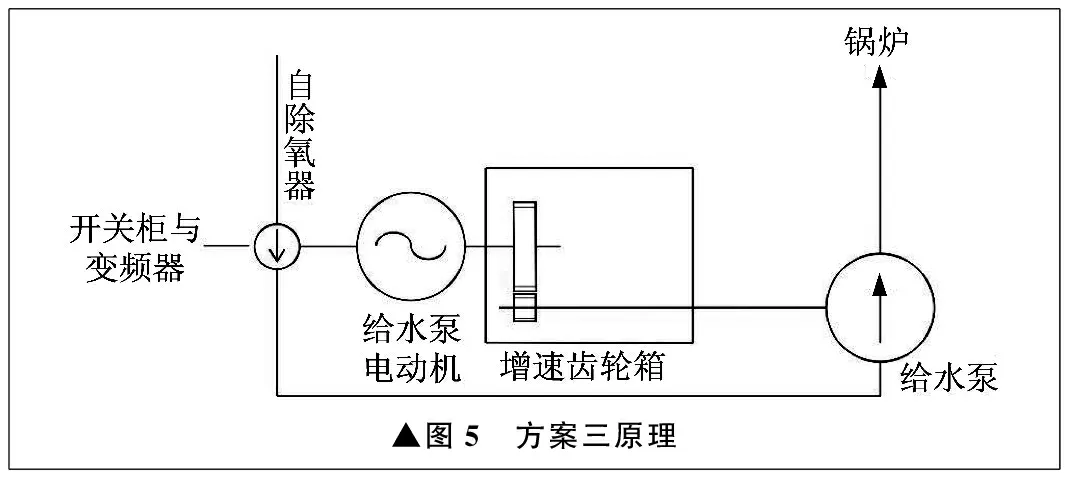

方案三为将液力耦合器更换为全新增速齿轮箱+变频调速方式。考虑到锅炉给水泵系统的可靠性及高效率要求,拆除原有液力耦合器,新增与给水泵配套的增速齿轮箱,通过变频器进行调速。相比方案一和方案二,方案三既可以实现较高效率,又可以提高系统的可靠性。

方案三原理如图5所示。

▲图5 方案三原理

3.4 技术性能比较

对三种方案进行技术性能比较,见表1。

表1 方案技术性能比较

(1) 工程改造难度。方案一将原液力耦合器的勺管保留,全开至100%,保证液力耦合器的泵轮与涡轮转速一致。原液力耦合器结构不发生变化,改造工作量小。方案二需要将液力耦合器返厂,进行重新设计,改造周期长。方案三中新增齿轮箱需按照原液力耦合器连接安装尺寸设计制造,为非标增速齿轮箱。专业齿轮箱厂家均有能力按照原尺寸设计制造相配套的齿轮箱,改造难度不大。

(2) 工程投资额。方案一保留液力耦合器,不需要对整个机组的油管油道进行拆除或进行大的变更,安装费用较低,投资较少。方案三在拆除原液力耦合器后需增加增速齿轮箱,前期投资较高。方案二需要将液力耦合器改造为增速齿轮箱,整体费用与方案三相差不多。由于方案三改造后系统运行效率高,投资回收快,因此是比较理想的方案。

(3) 节能效果。方案一中液力耦合器勺管全部打开,意味着整个液力耦合器润滑系统的润滑油都处于工作状态,一部分能量损失于液力耦合器泵轮与涡轮之间的滑差,主要能量损失于保证润滑油系统正常工作的冷油器,使节能效果大打折扣。方案三全新设计了增速齿轮箱,效率可保证在98.8%以上,能够实现最大限度的节能。

(4) 系统可靠性。方案一中的液力耦合器最初并非是按照长时间100%全开运行状态设计的,如果长时间将液力耦合器的勺管全部打开,那么在满负荷下运行时,泵轮与涡轮的使用寿命会得不到保证,还会存在引起机械性能降低和材料失效的风险。方案二将液力耦合器部分换为齿形联轴器,相当于对原液力耦合器的高速端,即连接给水泵的轴进行了加长,动平衡要求难以满足。方案三采用全新设计的增速齿轮箱,轴系与瓦系经过重新计算,动平衡重新测试,噪声、振动等性能均按照正常的国家标准来校核,所有基本参数都能满足现场正常稳定运行的要求,在安全运行方面有最大限度的保障。

4 前置泵改进方案

由于电动给水泵入口水温较高,使给水近似饱和水。为保证电动给水泵不发生汽蚀,一般都会设置低速前置泵。给水先通过前置泵升压后再进入主给水泵,这样可以使主给水泵入口的压力大于给水温度所对应的汽化压力与给水泵必需汽蚀余量之和,并留有一定的压力余量,进而避免主给水泵发生汽蚀。在给水泵电动机变频调速改造后,前置泵如何运行是需要解决的问题。当前对于前置泵系统的改造,主要有两种技术方案。

4.1 前置泵定速运行

将前置泵与主给水泵电动机分开,进行独立控制,即给前置泵配备独立的电动机驱动定速运行。这一方案需要配备一台高压电动机、一面高压开关柜及相应的电力电缆与控制电缆,并进行管道移位改造,同时有可能将前置泵调整为更大一档的泵,因此成本较高,且现场条件通常不允许,一般难以实现。

4.2 前置泵直接变速运行

前置泵不进行任何改造,随主给水泵调速运行。这一方案工作量较小,但必须保证改造后在机组任何运行工况下给水泵都不会发生汽蚀。改造前要根据设备和机组运行参数,进行详细的技术核算,只有在确保给水泵在任何运行工况下都不会发生汽蚀的情况下,才能够使前置泵直接随主给水泵调速运行。通过对大量机组前置泵进行技术分析后,确定无论机组是正常带负荷运行还是突然甩负荷运行,都不会使给水泵发生汽蚀。

5 工程实践

5.1 工程概况

根据以上分析可知,电动给水泵节能改造有多种方案,如何按实际情况确定经济可行的改造方案是关键。山西某火力发电厂2×660 MW超临界直接空冷凝汽式汽轮发电机组原设计为每台发电机组配备三台35%容量的电动给水泵,由液力耦合器调速。节能改造前电动给水泵配置外观如图6所示。

▲图6 节能改造前电动给水泵配置外观

5.2 改造方案

针对该火力发电厂电动给水泵实际条件,节能改造方案分为主泵系统和前置泵系统两部分。

(1) 主泵系统改造方案。发电机组原来配备的三台35%容量电动给水泵中,两台电动给水泵(A泵、C泵)改为50%容量。将原来的液力耦合器改造为进口齿轮箱配合调速,给水泵驱动电动机改由新增高压矢量控制变频器调速驱动。原来配备的35%容量B泵保持不变,作为备用。经过改造,可降低给水泵系统厂用电率25%~30%。日常生产中,主要使用A泵和C泵,B泵作为备用使用。

(2) 前置泵系统改造方案。由于改变了电动给水泵的容量,因此虽然驱动电动机功率由11 000 kW提高至12 500 kW,但是仍然无法满足轴系的驱动功率要求。为了保证系统可靠运行,在前置泵改造时采用独立定速运行的新前置泵系统,以避免给水泵系统汽蚀现象的发生。

5.3 改造效果

这一项目进行节能改造后已经运行2 a,取得非常好的节能效果,平均节电率达到33.01%,具体效果见表2。

表2 节能改造效果

进行节能改造后,不同负荷下年平均节电率为33.01%,而节能改造前,三台给水泵年耗电量为16 211.2万kWh。对经济效益进行计算,电力折标系数取3.3 tce/(万kWh),则改造后正常情况下,两台50%电动给水泵运行,年节约标准煤当量可达17 659 tce,年节电量为5 351.32万kWh。按照上网电价0.37元/(kWh)计算,每年可产生经济效益1 980万元。此项目电动给水泵节能改造共投资6 300万元,预计3.2 a可收回投资成本。节能改造后电动给水泵外观如图7所示。

6 结束语

火电厂电动给水泵不仅是火力发电机最为重要的辅机核心设备,而且是主要的耗能设备。如何在保证安全、稳定、可靠运行的前提下,对电动给水泵进行节能改造,是当前火力发电领域重要的技术课题之一。笔者基于高压变频调速技术,对电动给水泵进行节能改造,对比了节能改造方案,并通过工程实践验证了节能改造方案的可行性。

▲图7 节能改造后电动给水泵外观