变电站电容器组跳闸事故的处理方法

2020-07-21胡迎春

胡迎春

(国网新疆阿克苏电力公司,新疆 库车 843000)

0 引 言

在变电站中的低压母线上通常会配置电容器组,其主要作用是补偿电力系统中的感性无功功率、提高系统负荷的功率因数、减少线路的无功输送、提高电网的输送功率、减小功率的损耗、降低电能的损耗,从而改善电压质量,提高设备的利用率。电容器组通过断路器并接于低压母线上,能在工频交流额定电压下长期运行,且能承受一定的工频过电压。

电容器的日常检修主要分为两部分:按照检修计划开展的对电容器组定期的停电检修以及突发事故导致电容器组跳闸的临时停运紧急抢修。其中,在对电容器的正常检修中,需要对电容器组中的每一个电容器进行电容量参数的测试,用以辅助判别电容器正常运行状态的优良。但是电容器组中存在很多量级的单个电容器,如果一个一个测试需要花费大量的时间,据统计,在一个220 kV的变电站中测试完全部的电容器参数需要的时间大约为3 h,严重影响工作的进行,工作效率低[1-2]。而在突发事故导致电容器组跳闸的抢修中,需要检修人员在最短的时间内找到出不正常运行状态的电容器并加以更替,尽快使电容器组投入运行,以不长期影响电网电压的稳定。

针对这些问题,本文结合某变电站2019年发生的一起10 kV母线上电容器跳闸事故的处理案例,分析了快速测量电容组参数的一种方法,最后就该方法在一定条件下存在的不足进行了补充,进而给出了一套适用于现场电容器组事故处理的可行性途径。

1 电容器接线形式

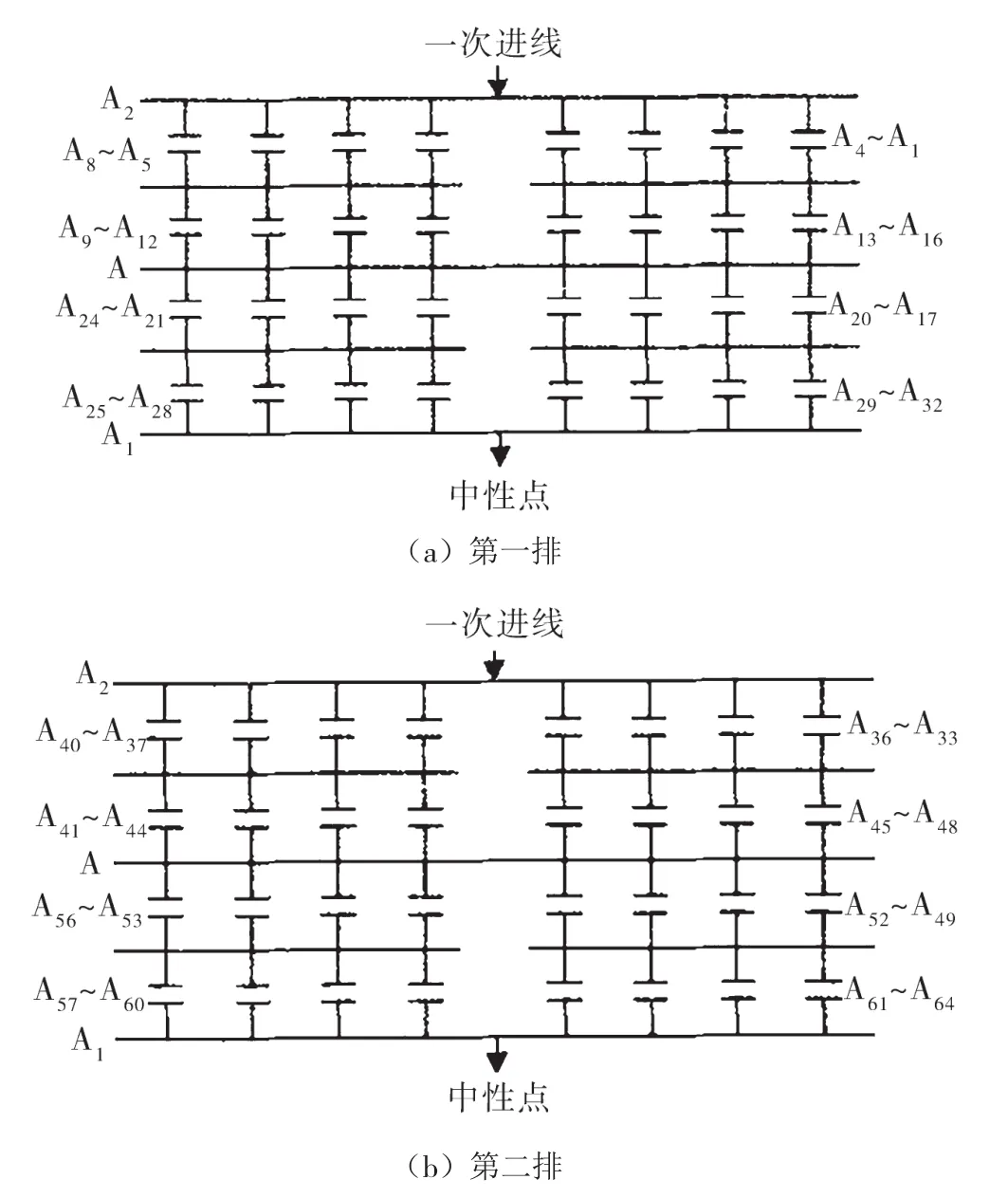

在某变电站35 kV母线处配置有321电容器组间隔,电容器组位于35 kV设备区围栏内,共由192个小的电容器组成,分为六排放置,每排由32个组成,每相2排并联连接,这样就形成了电容器组的三相交流量,本文以电容器的A相为例简单介绍一下其连接方式,如图1所示。A相的第一排由编号为A1~A32的电容器组成,第二排由编号为A33~A64的电容器组成,其余两相与此排列方式一致。其中在每一排的两端各有一个放电线圈,放电线圈的抽头从套管引出。

该电容器组的A相外部的连接方式如图2所示,35 kV #1母线经过隔离开关321-1、断路器321,与电容器组每排A相的套管A2端相连接;而每排中另一端套管A1端则与中性点相连接。同理,电容器组的另外两相与A相类似。

2 电容器的保护配置

对于电容器组而言,接线方式不同,电容器组配置的保护也有所区别,其中反应电容器组外部的故障所配置的保护是一样的,区别在于电容器组的内部故障,除反应外部故障的延时电流速断保护、过电流保护、过电压保护、低电压保护外,反应内部故障的保护仅仅只能配置一种,在本变电站中,电容器组配置的反应内部故障的保护是差电压保护。所谓的差电压保护就是比较两个放电线圈之间的电压差,如果压差达到设定的动作值则保护动作,以A相为例,差电压保护则比较的是第一排中A2A与A1A之间的电压差以及第二排中A2A与A1A之间的电压差,按照这个逻辑流程,差电压保护需要判别6次电压差。经过查看,本电容器保护装置中设定的差电压保护动作门槛值为1.5 V。

3 事故的处理

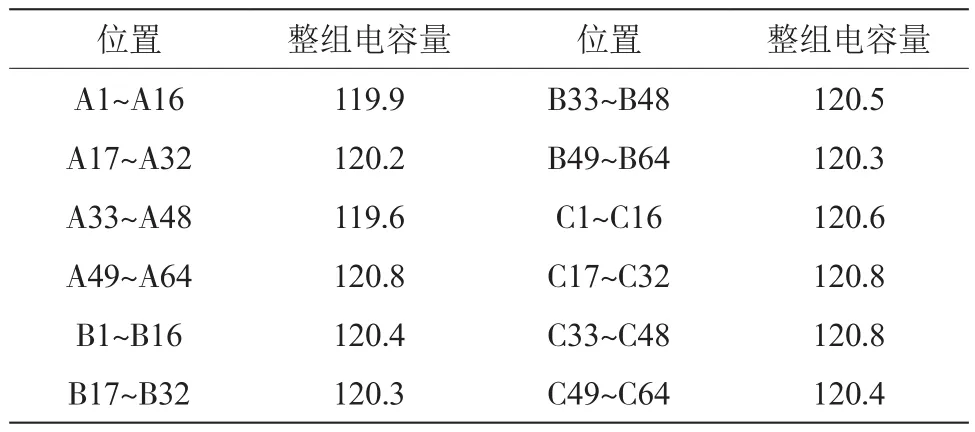

2019年某日,该变电站中电容器组跳闸,保护装置显示只有差电压保护动作,经过故障录波的查看,发现在故障发生时电容器组三相电压差最大值为3 V,远大于差电压保护的动作值,保护正确动作,由此可以排除电容器组的外部故障导致跳闸。为了查找到故障的单个电容器,通常的做法是对电容器组中的每一个电容器进行电容量的测试,但是由于事发紧迫需要尽快查找到故障电容器,因此试验人员对此次事故的测试采用了整组测试方式,即先对每一排中每一个放电线圈进行整个电容量的测试,共需要12次的测试次数,通过比较这12次的数据可以直接判断出来故障点所在的排数,然后在对故障排中的每一个电容器进行电容量的测试,逐步确定故障电容器的位置。整组测试数据结果如表1所示:

图1 电容器分支接线方式示意图

图2 电容器A相外部接线连接方式示意图

表1 整组电容器测试结果

在这12次的整组测试结果中,A相第二排的两个放电线圈即A33~A48与A49~A64对应的整组电容量差别较大,为1 μF,因此怀疑出故障的电容器出现在这一排中,紧接着对A相第二排的32个电容器进行单个电容量的测试,考虑到实际情况,电容量的测试结果与铭牌值之间的误差在-5%~5%内为正常状态,通过测试发现A38、A39、A60这三个电容器的实际电容量存在偏差,分析判定这三个电容器故障是导致本次跳闸事故的根本原因。

确定故障电容器后,检修人员对这3个电容器进行了更换,更换后又对新的电容器组进行了新一轮整组电容量的测试。更换故障电容器后各个放电线圈之间的电容量基本平衡,说明电容器组内部故障已处理,随后申请再次投运电容器组,再次投运后系统恢复正常运行状态,最大差电压为0.42 V,自此事故处理完毕[3-5]。

4 事故排查方式探讨

在本次事故处理的方法中,采用了先整体再个体这样的思路,首先快速定位故障所在的区域,然后对故障区域再次缩小范围直至查找到故障的位置。经统计,本次事故中故障点的查找共花费了大约1 h的时间,相比于以前的一个一个电容器的测试方式,测试的时间明显减少,工作效率得到了提高。但是此种方法存在一定的误差,如在整组电容量的测试中,有些电容器的电容量相比于铭牌值偏高,而有些电容器的电容量相比于铭牌值偏低,如果此种情况下这些电容器的电容量正好平衡,会导致整组测试结果的失效性,即测试的结果与正常状态无疑义;再者,比较单排两个放电线圈之间电容量的差别时,如果两个放电线圈中电容量均偏高或均偏低而且两者之间偏移的大小互补,则测试的结果也没有参考性。由此可知,电容器组内部故障处理方法最根本的做法是要测试到电容器组中的每一个电容器。

针对这个问题提出了如下方法。

(1)单个电容器的测试,即测试完所有的电容器组内部电容量。

(2)如果出现故障的电容器数量少,更换后即可。如果出现的故障电容器数量较多,应采用配置平衡整组电容量方法的方案:测试一个电容器的电容量,根据电容器内部的连接方式计算出整组电容量,然后再平衡整组电容量,配置的原则是各整组电容量之间的差别最小。

(3)最优方案根据优化程序来确定。

5 结 论

电容器组是稳定交流电压必不可少的设备,电容器的跳闸要引起检修人员的高度注视。同时,如何在事故中快速查找故障点也是检修人员急需关注的点,然后制定方便合理的检修方案来顺利完成缺陷的处理工作,及时保证电容器组的正常投运。