某异形洞体钢结构支撑结构静力承载性能研究

2020-07-21侯鸿杰褚云朋何祥荣宋星宇

侯鸿杰, 褚云朋, 何祥荣, 宋星宇

(西南科技大学, 四川绵阳 621010)

异形清水混凝土洞体结构在实际工程中已经越来越多,但不同洞体使用环境的不同,会带来不同的新问题,清水混凝土对施工条件的要求较高,且由于在不同实际情况下洞体成型工艺要求也有所不同,论文涉及洞体对使用环境要求高,使得洞体在施工成型过程中的变形要求较高,对洞体内部支撑模板体系变形等要求高,且需考虑到施工安拆等的因素,使得大型异形洞体在施工难度较大[1-3]。

论文展开针对某异形洞体钢结构支撑体系静力承载性能研究,计算分析在优化前后方案对于变形及用钢量的控制。

1 工程概况

洞体横截面多为八角形截面,且洞体截面尺寸较大,混凝土自重极大,洞体内壁清水混凝土施工精度要求极高。顶板及侧面混凝土浇筑成型养护完成达到龄期后,虽采取分段施工,但若支撑体系自重很大,采用机械将支撑体系吊出的可行性极低,不具有可拆性。考虑到诸多因素,研制内核轻型钢结构支撑体系,便于拆装,且构件加工费用低,拆除后构件可重复再利用。确保洞体施工对支撑体系的刚度要求,进而满足混凝土结构对模板的精度控制指标要求。

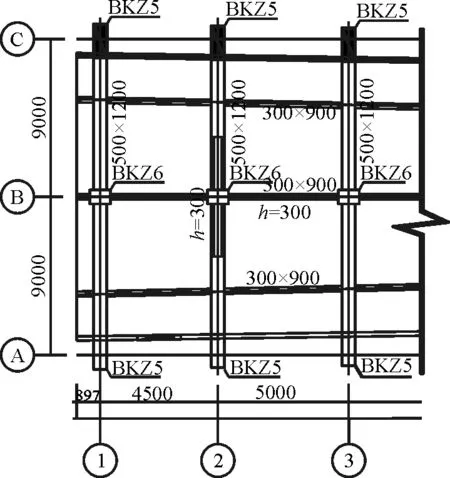

混凝土洞体水平方向净宽20.7m,竖直方向净高17.2m,属于异形混凝土结构。板厚300mm,纵向梁截面400mm×900mm,横向主梁截面为500mm×1 900mm,方案仅涉及第二扩散段的洞体情况,底板入口处标高为2.4m,出口处标高4.8m,顶板出、入口标高均不同,洞体截面高度不同,为变截面异形混凝土结构。第二扩散段出入口两截面高度变化率6 %,宽度变化率4.4 %。相关部分截面如图1所示。

大型异形洞体项目在施工实施时有很多重难点,难点之一是洞体混凝土结构精度要求比较高。首先轴线偏差精度要求极高,工程要求部段自身轴线与理论轴线在水平、铅锤两个方向偏差均不大于10mm。轴线偏差精度高也代表洞体在垂直度、水平精度,以及平行度与位置精度要求均很高。洞体垂直内表面的平均平面在全高范围内与理论铅锤面偏差不大于3mm,同理,洞体水平内表面在水平面的偏差也不

(a)出口段洞体截面

(b)洞体底板结构布置

大于3mm。洞体由于其使用环境的要求,定义了三个基准面,分别是垂直气流方向,通过洞体横截面中心的铅锤面,顺气流的两个方向,即通过洞体纵向横截面中心铅垂面,以及通过洞体中心截面的水平面。同时洞体表面平整度精度要求也极高。

对于大型洞体项目有如此高的精度要求,且又洞体结构形状复杂,常规模架体系无法满足洞体对于精度的要求,通过对比,认为钢结构模架体系能较好的满足洞体对于变形以及平整度的要求。论文只针对涉及方案的变形进行论述,不涉及施工时的平整度具体阐述。

2 方案设计

2.1 设计思路

清水混凝土施工质量要求高,因此变形起控制作用,应严格限制支撑的竖向及水平方向变形。洞体模板整体内支撑体系采用型钢空间杆件结构,构件能较好地满足在降低结构部件自重的同时提供最大抗力性能,降低结构及部件变形,满足混凝土施工精度控制指标要求。结构整体八角形侧面支撑端梁采用槽钢,内核受力构件采用角钢,自重轻,能够较好地满足支撑体系刚度的要求,结构整体性强,可靠性高。

内核受力构件所用角钢,仅在连接部位采用喷砂方式提高摩擦系数,可重复利用次数多,构件间连接采用扭剪摩擦型高强螺栓。由于本工程对钢结构加工精度要求较高,加工费用对整体支撑体系造价影响起控制作用,构件不进行二次加工,降低构件在加工阶段的误差。

单根构件满足重量小于70kg,轻型构件能更加便于安装,以满足高精度的要求,且单根构件尽可能长,减少拼装次数,降低安装误差。模板内核支撑部件只有角钢和槽钢2类,截面尺寸类别为3类。对于梁、柱及斜向支撑等同类构件,部品及单体规格外形尺寸一致性强,再降低构件加工及安装阶段误差,使得加工方便,易于人工搬运、安装及拆卸,提高了施工效率。施工时可根据现场装配情况,先进行构件地面的组装,再进行模块吊装装配。

2.2 方案设计

内核支撑体系采用单榀桁架设计完成,第二扩散段模板内支撑部分结构三维示意图如图2所示。由于模型可简化为平面桁架,每榀桁架采用角钢连接成整体即可,故只需确定单榀桁架构件布置图。

图2 内支撑部分结构三维示意

八角形侧面支撑采用槽钢,内支撑柱、梁及斜支撑采用角钢。因截面为渐进减小面,侧面支撑与角钢连接采用长伸缩杆与顶托方式进行调控。顶托与槽钢间采用高强摩擦型螺栓固定,减小侧面板的变形。但需要洞口外侧的木模板配合使用,形成中空夹层,便于泵送商品混凝土。伸缩杆与支撑结构间的细部仍需计算,并进行构造设计,论文涉及方案不对此部分进行设计。

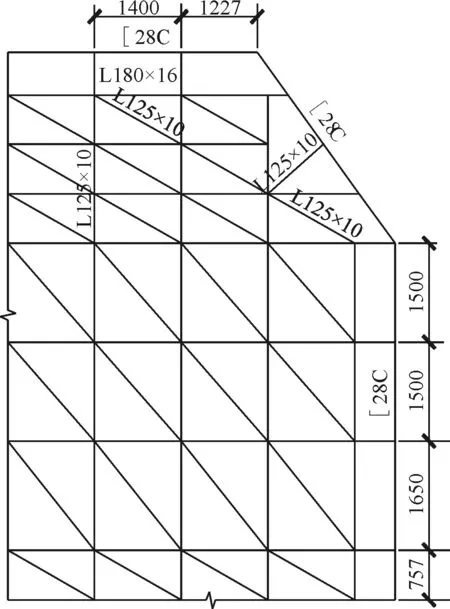

最外围侧面支撑构件,采用28C槽钢充当模板梁,4个转角处槽钢形状需定制。内核支撑柱、斜向支撑均采用L125×10,便于与其它纵横向梁相连接,横梁为L180×16。横向柱间距为1.4m,纵向柱距为2m,上下梁间距有三种分别是0.757m、1.65m、1.5m。部分单榀桁架信息如图3所示。

图3 桁架截面信息

3 结构变形及改进

3.1 结构变形及分析

采用有限元软件SAP2000对型钢支撑体系进行混凝土浇筑后的静力承载性能计算,钢材为Q235B,柱底固接于混凝土梁上。支撑体系强度能够得到满足,结构为浇筑混凝土时起内核支撑作用,加之精度要求高,因此对支撑体系力学性能起控制的指标为变形。

涉及的静力计算包括恒载和活载,又由于清水混凝土过程一次浇筑成型混凝土量大,水泥水化产生大量热量,散热不均匀,其温度应力可能使混凝土开裂,清水混凝土施工温度要求更严格,故计算时应考虑温度对浇筑混凝土过程中的影响[4]。包含两种情况,情况一为T(20~30 ℃)+V(11.3m/h),T为砼温度,V为浇筑速度;情况二为T(24~30 ℃)+V(1~1.5m/h)。情况二中若取T(24 ℃)+V(1.5m/h),此为计算最不利情况下的变形。顶板处考虑混凝土梁、板自重、模板自重、新浇混凝土及施工人员自重等,施加集中力设计值21kN,分布线荷载设计值38kN/m,此时节点10产生的最大变形为1.49mm(↓)。侧支撑考虑新浇混凝土对模板产生的最大侧压力,水平荷载,及模板高度等,施加分布线荷载设计值221kN/m。此时节点96产生最大变形为1.96mm(←)。

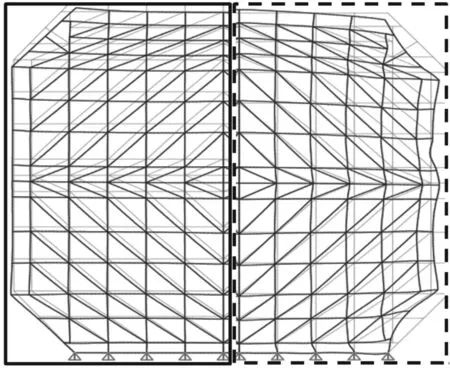

计算分析时需结合施工过程,先浇筑侧板混凝土然后一次性浇筑顶板混凝土,二者不同时进行,故而变形校核分开进行。浇筑顶部混凝土时最大变形值为1.49mm(↓),浇筑侧面混凝土时最大变形值为1.96mm(←)。满足浇筑过程中变形限值要求,其变形图如图4所示。图4(a)中左边实线框表示顶部荷载作用下的模型左边变形图,左右变形对称;右边虚线框表示侧面荷载作用下的模型右边变形图,左右变形对称,图4(b)为部分模型节点编号。

(a)荷载作用下变形情况

(b)节点编号

方案的单榀桁架在竖向荷载作用下变形最大的节点出现在顶部中间处,而在水平荷载作用下,由于沿高度方向中间位置间距变小,中间位置被加强,因此变形最大的节点出现在沿高度方向中间偏上的位置。极少的构件应力接近215MPa,应增大其截面,保证安全,其余大部分构件应力较小,满足强度设计要求。

3.2 方案优化

鉴于原方案杆件较多,虽然变形满足工程指标要求,但构件多,安装精度不容易得到控制,因此仍需进一步减小构件数,且便于工程实施过程中对变形的监控,使检测设备间与反射片具有很好的通透性。应力极少部分没有较大安全储备,原方案布置不利于实际现场人员施工,施工中搬运安装存在困难。考虑到施工时工人搬运的便捷,提高装配速度,降低累积误差的传递量值,考虑设计方案优化,优化后的方案的设计思路大体同原方案。同样考虑在满足单根构件重量小于70kg,提高精度的条件下,构件尽可能长,且不同尺寸、型号的构件尽量少。减少构件加工与安装阶段的误差。由原方案存在不利于工人施工的因素,优化方案对水平、竖直杆件间的间距进一步调大,并且选择新截面形式,调整横梁间的距离,加大柱长度,便于工人通行与施工操作,使新的截面形式有较大的应力安全储备空间。

主要针对单榀桁架中供人施工的空间过小进行优化,因此优化前后方案的设计思路一致,保证优化方案增大构件间间距不会过量增加结构的变形值,并满足材料强度要求。优化方案需要增大梁柱间间距,增加工人施工空间,同时沿洞体长度方向,每榀桁架间间距也从2m增加到3m[5-6]。

八角形外围支撑、梁、柱采用H250×175×7×11型钢,四转角斜向支撑杆件同样采用H250×175×7×11型钢,除四转角外的斜向支撑采用角钢L160×10。将柱距增大,横向柱间距增大到2.7m,纵向柱距为3m,每榀中上下梁间距为2m。优化后方案单榀桁架杆部分件信息如图5所示。优化方案要求混凝土在施工过程中单次浇筑高度不超过2m,待混凝土初凝后再浇筑上一层。优化方案顶部分布荷载调整为56kN/m,侧面荷载调整为204kN/m。

图5 优化方案后桁架杆件截面信息

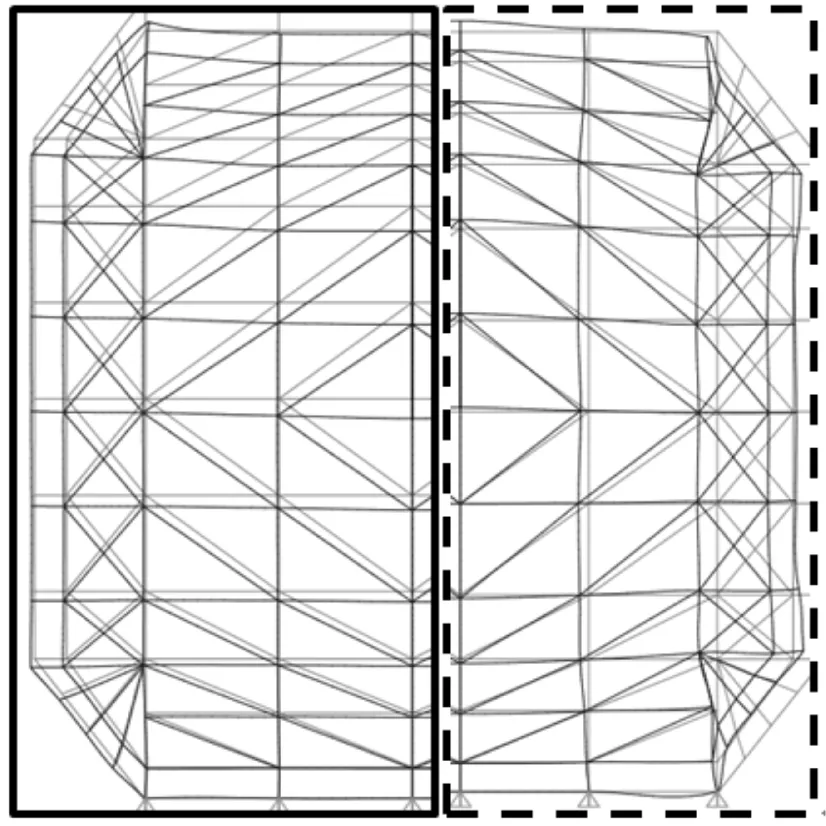

优化方案最大变形为节点3在竖向荷载下产生1.81mm(↓),节点61在水平荷载作用下产生2.04mm(←)的变形。变形图如图6所示。图6(a)中左边实线框为在顶部荷载作用下桁架左边的变形,右边虚线框为侧面荷载作用下桁架右边变形,桁架左右部分变形对称,图6(b)为优化后节点编号。此时构件应力均较小,满足钢材强度设计要求。

(a)荷载作用下变形情况

(b)节点编号

优化方案与原方案变形趋势一致,优化方案变形较原方案略有增大,最大变形量各增加0.31mm(↓)+0.08mm(←)。优化方案与原方案相比,最大变形出现的位置基本相同,优化方案的单榀桁架在竖直荷载作用下最大变形出现在顶部中间节点处,单榀桁架在水平荷载作用下最大变形同样出现在沿高度方向中间偏上的位置。优化后方案中杆件最大应力大幅降低,大部分杆件应力较小,满足强度设计要求。优化方案的单榀桁架布置较原方案施工空间增大许多,布局更加简单,工人在其空间中更容易操作。优化方案减少了不同长度的杆件数量,利于工地工人查找与施工。

3.3 方案用钢量对比

原方案用钢量计算如表1所示,分为八角形外围、梁、柱、斜撑、模板、配件等用钢量分别计算,便于与优化后的方案对比。优化后方案用钢量如表2所示。

表1 原方案支撑体系用钢量

表2 优化后结构用钢量

从表中直观反映出原设计方案的单榀桁架用钢量较优化方案用钢量少,但是前后两设计方案在纵向长度方向取10m,此时原设计方案需要5榀桁架,优化方案只需3榀桁架。且沿长度纵向需要角钢连接每榀桁架,此时角钢起连接作用,故取连接用角钢L125×10,两者用钢量对比表如表3所示。

从表3中看出,优化方案用钢量较原设计方案减少12.103t,根据市场价,暂取钢材价格为4 800 元/t,本文忽略不同钢材的价格变动。原设计方案成本为462 240元,优化方案成本为404 145.6元,优化后方案较原方案成本减少58 094.4元,即降低12.57 %。

表3 优化前后方案用钢量对比

4 结论

异形清水混凝土洞体在工程中的应用日渐增加,而在施工过程中要求较高,又因洞体对环境要求高,使得在洞体施工过程中变形起控制作用。通过计算轻钢结构的静力承载性能,以及优化前后结构的用钢量,可得如下结论:

(1)优化后的方案施工空间较原设计方案增大,利于现场工人的施工。

(2)单榀桁架用钢量优化后多于原方案,但计算优化前后10m长度内桁架用钢量,优化方案用量较原设计方案减少12.1t,成本降低58 094.4元,即降低12.57 %。

(3)优化前后方案变形趋势一致,优化后方案节点最大变形值略微增大,竖向荷载作用下,节点变形较原方案增加0.31mm;水平荷载作用下,节点变形较原方案增加0.08mm。原设计方案少部分杆件应力较大,但优化后方案杆件的应力均较小,满足强度设计要求。