浅析石灰窑结构及性能的优化改进措施

2020-07-20张庆轲

张庆轲

摘 要 国家工业化建设发展步伐的加快,使得石灰供应问题逐渐凸显。石灰是工业领域内的辅助材料之一,其质量与产量水平直接影响到各工业生产效率。本文以国内某公司环形套筒石灰窑为例,分析其结构与煅烧原理,并对该石灰窑的结构及性能进行了一定的优化改进,但改进完成后还存在一些疑难问题有待解决,希望能为同行提供经验,为石灰生产业的发展贡献一点力量。

关键词 石灰窑;结构;性能;环形套筒;优化改进

前言

国家工业化建设对石灰有极大的消耗量。以往常见的旧式石灰窑机械化程度不高,生产效率低,但对环境污染能力很强,且与当代自动化信息技术没有实现有机结合。对旧式石灰窑进行完善,以自动化程度高的石灰来进行石灰生产,能降低成本、提高石灰质量,并具备一定的环保效果。

1环形套筒石灰窑

环形套筒石灰窑是德国公司于20世纪发明的,以生产化工、钢铁等领域所需的活性石灰为主。迄今为止,全球范围内环形套筒石灰窑近千余座,其中我国套筒竖窑类型多以日产量600t、500t、300t和150t这几种为主。环形套筒石灰窑结构精巧,操作相对便捷,并在实际生产中能根据需求对日产量进行调整,调整范围在百分之六十到百分之一百一十之间,同时套筒窑还具有较强的环保效益。本文以国内某公司 32 × 104 t/a 电石项目配套石灰窑工程为例,该工程用 2 × 520 t/d 套筒窑煅烧技术来生产高活性石灰[1]。

2石灰窑主体结构及其煅烧工作原理

2.1 主体构成

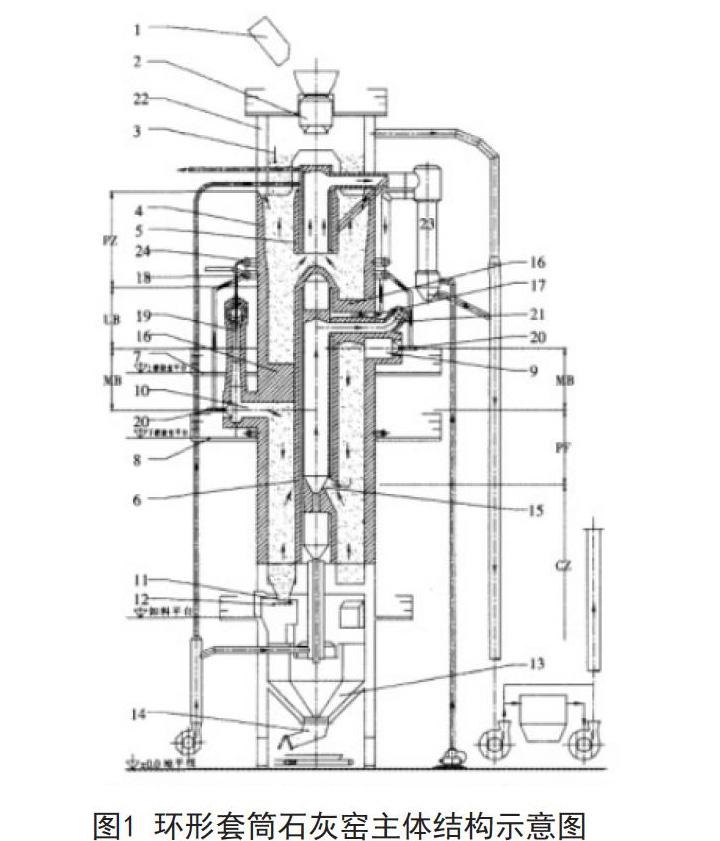

上图为环形套筒石灰窑主体结构的示意图,其中各序号对应结构如下:1-料车,2-布料系统,3-料位计,4-窑壳及内衬,5-上内套筒,6-下内套筒,7-上烧嘴平台,8-下烧嘴平台,9-上燃烧室,10-下燃烧室,11-出灰机,12-出灰平台,13-窑底料仓,14-振动出灰机,15-循环气体入口,16-拱桥,17-冷却空气管,18-下环管,19-喷射管,20-烧嘴,21-循环气体管,22-废气管,23-换热器,24-驱动空气环管,PZ-预热带,UB-上部逆流带,MB-中部逆流带,PB-下部并流带,CZ-冷却带。

本文所提及工程其套筒石灰窑主体结构为窑体、上料系统、燃烧换热系统、出灰系统和风机系统。

形套筒式石灰窑的窑体分为内筒和外筒,内筒又分上下两个部分,两者相对独立,且皆由双层结构形成钢板箱。外筒材质则是普通钢板与耐火材料组成。内筒钢板箱内会持续通入冷空气来对其进行降温,避免钢板箱受热变形,外侧则有耐火砖。冷空气预热后会成为燃烧室的一次空气。套筒窑窑体的内筒与外筒呈同心形式,石灰石在二者间的环形区域内进行煅烧。

燃烧换热系统是环形套筒石灰窑的核心部分,其结构主体为两层燃烧室及换热器。燃烧室是上下层结构,上下两层间有交错,但同层间无交错且呈均匀分布。燃烧室各层一般位于窑体中部。内筒与燃烧室之间由耐火砖进行连接,烟气通过耐火砖搭建的拱桥向下进入料层。换热器负责引出窑顶废气,并将驱动风与窑顶废气进行热交换来降低热耗。煅烧完后的石灰石在冷却后会放入冷却带并运出。

套筒窑喷射和风机系统中的排烟風机负责抽取窑体内废气,助燃风机为喷射器提供空气,冷却风机为窑体内筒提供冷却风。

2.2 煅烧原理

套筒窑煅烧石灰石时会先逆流煅烧,后并流煅烧。上部燃烧室内不充分燃烧,助燃空气保持在百分之五十左右,燃烧后的废气会与窑体下部的过剩空气汇合,让未燃烧完全的成分继续燃烧。

上部煅烧带的物料与气流流动方向相反,石灰石在进入窑体时会开始分解,此时需要大量的热量。在上部煅烧带内,完全燃烧后的烟气通过窑顶调节阀分成两部分,一部分会负责预热分解后的石灰石,另一部分则进入空气换热器。中部燃烧带连接窑体的上下燃烧室,其中,下部煅烧室是完全煅烧,其产生的高温烟气又会分成两部分,一部分向上运行,另一部分向下运行,最终形成并流煅烧带。主引风机会将管道内的最终废气抽出,通过除尘器处理后再排放。石灰窑内循环气体会先通过喷射器,而后依次经过下内筒底、下燃烧室料层、下内筒入口并如此往复不断循环[2]。

3环形套筒石灰窑生产重点体系

3.1 原料筛分与运输体系

原料筛分是将石灰石原料置于地下受料坑,在受料坑的振动作用下,将石灰石原料通过给料机运载到料皮带上。料皮带将石灰石传输到筛分楼后,筛分楼会利用高效振动筛来筛分石灰石,筛上物运至套筒窑前料仓,筛下物存贮在废料仓。筛分楼内会安置除尘器来复杂清洁环境。本文所提及套筒窑,其系统内有除尘器若干,会对卸料站、振动筛等粉尘颗粒物较多的场所进行除尘。

3.2 石灰出窑体系

石灰石在进入套筒窑并煅烧完成后,会先被放置于窑底下料仓。下料仓内存储的石灰达到一定高度时,料位计会自动控制闸门打开,将石灰用振动出料机及传输皮带送至中转仓。

4环形套筒石灰窑结构改进

4.1 改进空气与废气系统

本文所提及的套筒窑,其空气管路分为一次风系统和二次风系统,前者每座窑均有一台投入使用的离心冷风机及另一台备用机。二次风系统每座窑内安装两台罗茨风机,将二次风预热到三百五十度以上后注入下燃烧室。每座窑都有废气引风机来抽取窑内废气,废气在经由处理系统净化后再排放。

4.2 改造燃气通道

窑内尾气通过支管进入燃烧室,燃气通道上部有电动密封式阀门,会对煤气进行自动化调节,并能在突发情况发生后及时切断。窑体全部管道都加装流量计,来调节进入燃烧室的煤气量,以实现对煅烧的全程控制。煤气管道加装氮气扫吹装置,来实现煤气的置换排空。电石炉尾气管道上加装了流量调节阀与热值分析仪,能根据尾气温度和石灰产量来自动调控用量。

4.3 改进窑底出灰机构

未经改进时,石灰窑窑底出灰板是单层结构,出灰机构力量支撑装备不足,也缺乏精确的定位系统,导致石灰窑传动系统齿轮会在运行阶段持续发生变化,使得物料受到来自不同方向上的推力,对齿轮有很严重的磨损作用,需要工作人员不断更换齿轮,不利于维持石灰窑工作的连续性。

对窑底出灰机构进行改进后,将原本的出灰机构变成液压驱动抽屉式出灰机构,石灰经过底部空气冷却后,通过抽屉式出灰机直接传输至下部灰仓。套筒窑内有六个出灰推杆,与下燃烧室在位置上逐个对应。抽屉出灰机构能降低套筒窑出灰机构故障发生概率,并能提高出灰的同步率,还能缓解出灰机劳动强度,避免因故障而造成作业率减低的情况发生。

5石灰窑结构及性能的现有特点及存在的问题

5.1 工艺问题

本文所举石灰窑改进工程完成后,其煅烧过程是将逆流煅烧和并流煅烧相结合,这套机制能够确保套筒石灰窑使用性能良好。燃烧室被分成双层共十二个燃烧室,燃烧室均匀分布于窑体周围,并呈圆形排列,这样能使烟气在料层断面上保持均匀分布状态。助燃阶段,使用内筒完成助燃并回收剩余烟气,有效减少了能量消耗。

在整个石灰煅烧工艺流程中,负压操作能使工作人员实时调节窑内状况,避免窑体内密封件过负荷,并结合自动化技术与规范性的操作标准,将套筒窑煅烧过程中的调节、控制及报警都集中于主控制室,并设置了各控制点的连锁监控。这不仅实现了对窑体运行环境的改善,还能提高人力操作的安全性。此外,本工程所使用的燃料及石灰石原料适应性高,选择面广,具有一定的普适性。

5.2 本工程存在的问题

本文中套筒石灰窑优化设计工程,在实际工作中还存在疑难问题尚待解决。一是燃烧室内火焰温度高,耐火砖拱桥易坍塌,影响窑体使用时限,不利于套筒窑的持续性运转。

二是环形套筒石灰窑运行阶段,换热器易发生结垢堵塞问题,当下对其清理操作较难实现,导致套筒窑生产效率可能会受影响。

三是窑顶烟气存在温度过高的问题,会破坏窑顶结构,石灰生产阶段需对窑顶设施进行维护。

6结束语

套筒式石灰窑是世界上较为先进的石灰生产设施,具有气孔率高、活性度高、产物硫含量更少等众多优点。工业发展对石灰产量的需求,使得设计制造套筒式石灰窑的单位渐渐增加,生产成本也逐渐降低,在与先进科学技术的有机结合下,套筒窑的设计、制造过程中的问题会在未来一一得到解决,会推动套筒窑成为更多优质石灰生产企业的首选。

参考文献

[1] 方養吾.TD500型石灰窑卸灰抽屉的材料及结构优化[J].冶金设备,2019(4):53-56,5.

[2] 刘树钢.2018年度TGS石灰窑技术发展报告[J].耐火与石灰,2019,44(1):3-10.