浅析高压辊磨机在有色矿山的适用工艺

2020-07-20常亮亮何荣权

常亮亮, 何荣权

(中国恩菲工程技术有限公司, 北京 100038)

1 前言

破磨工艺是选矿工艺中不可缺少的重要组成部分,是选矿厂基建投资和生产成本的重要组成部分,是提高选矿技术经济指标的前提条件。

近年来随着高压辊磨设备的兴起,以高压辊磨机为核心设备的碎矿工艺,与常规碎矿流程相比更深层次体现了“多碎少磨”的节能理念。该设备能有效提高物料的粉碎效率,进而达到降低金属矿业破碎和磨矿系统综合能耗的目的[1-4]。但高压辊磨机由于其设备特性在目前作为破碎段设备的应用过程中存在边缘效应、闭路筛分、矿仓贮存及堵塞等问题,特别是对于含泥含水多的物料,适应性差。

本文提出一种技术方案,通过将高压辊磨机设置于常规碎矿工序产品矿仓后,与磨矿工序一同采用24h连续工作制,采用湿式闭路作业,可避免目前应用过程中存在的边缘效应、闭路筛分、矿仓贮存及堵塞等问题,实现高压辊磨机作为常规碎矿工序后的预磨矿设备的技术需要。

采用高压辊磨机作为预磨矿设备,能够降低后续磨矿工序的入磨粒度,可使P80=3~6mm,能够有效降低后续作业的能耗。

2 高压辊磨机现有应用实例

2.1 现有工艺介绍

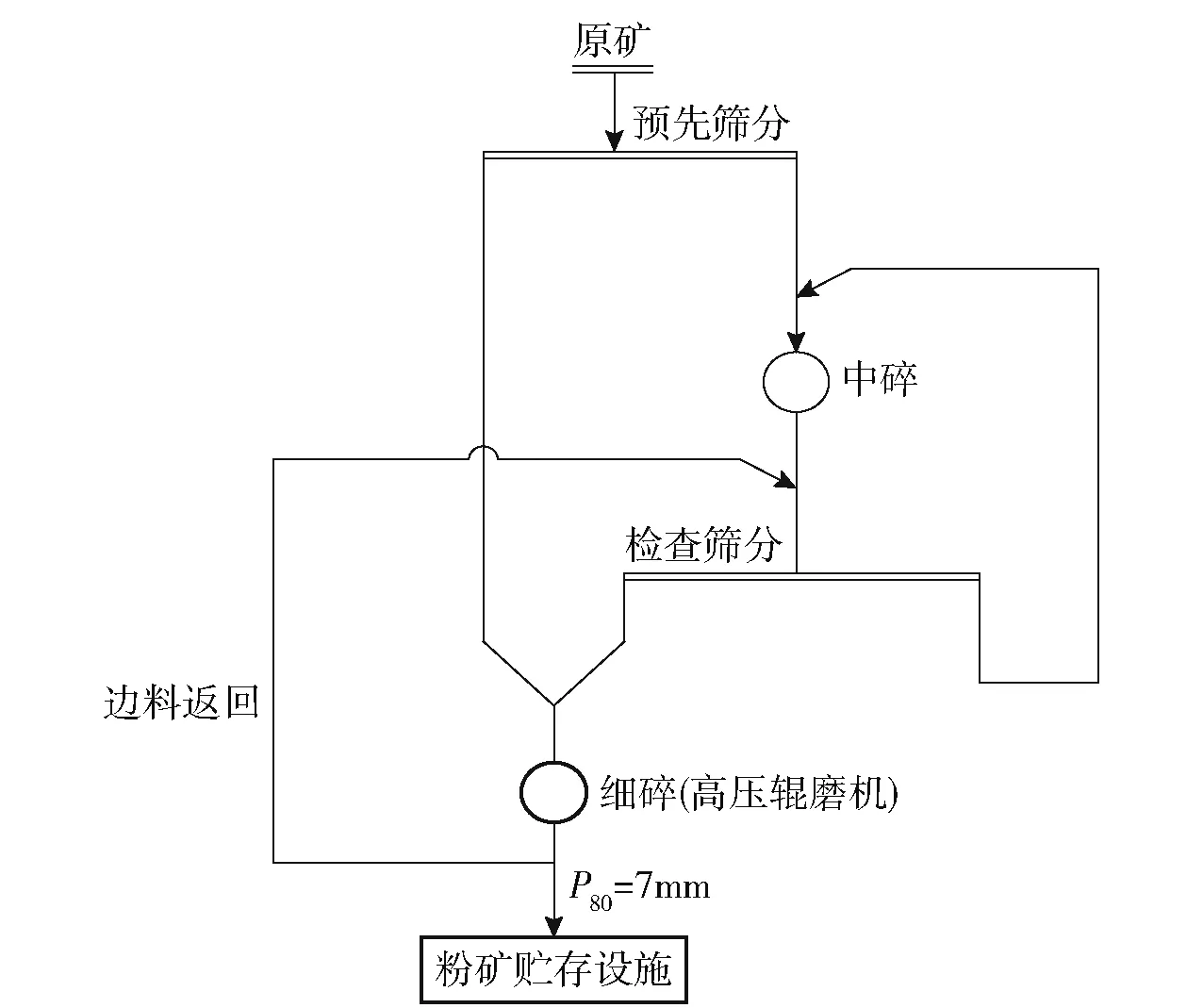

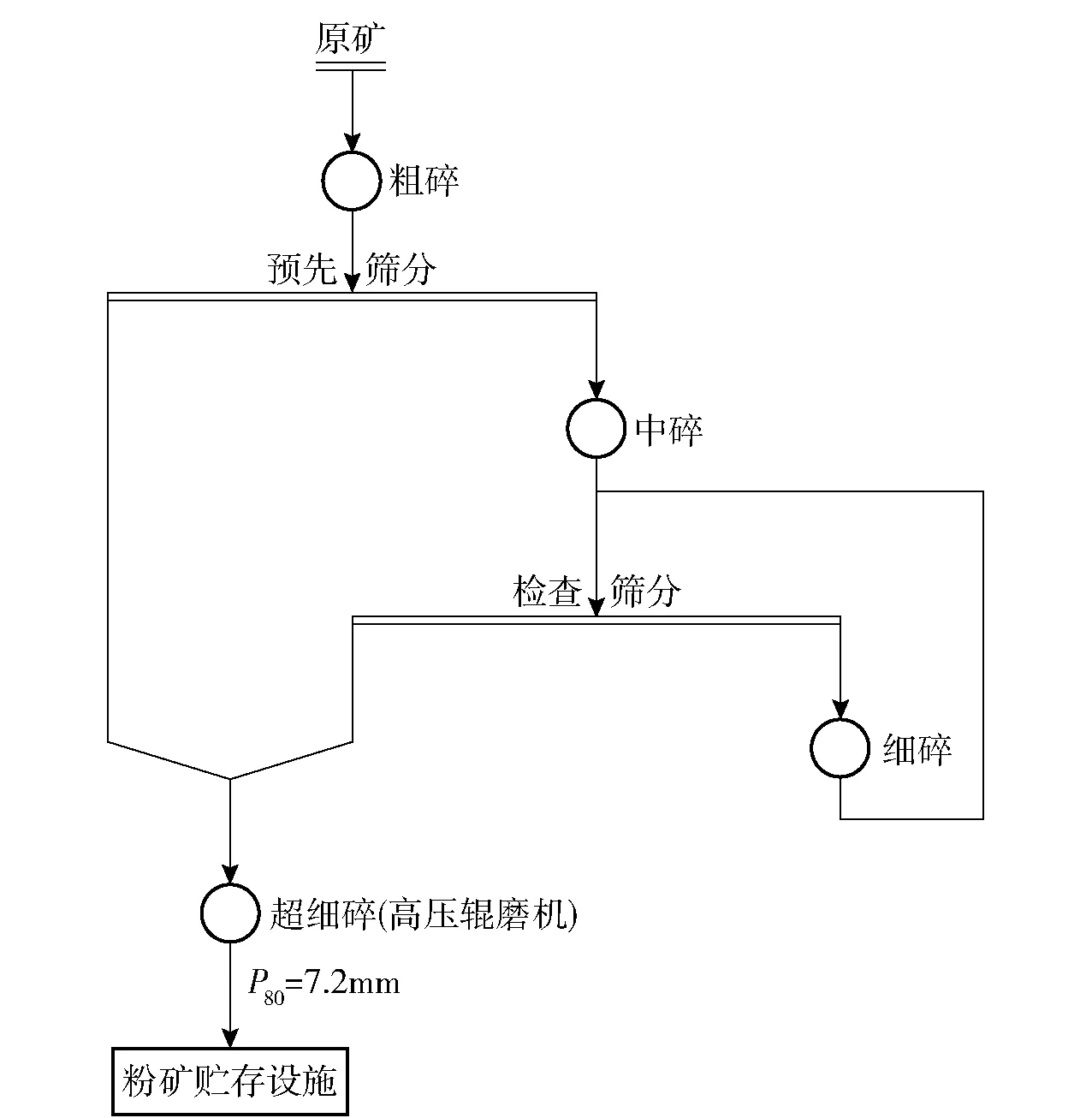

近年来随着高压辊磨设备的兴起,以高压辊磨机为核心设备的碎磨工艺获得迅速发展,主要是高压辊磨机作为细碎设备的三段破碎工艺(多为开路或半闭路)和高压辊磨机作为超细碎设备的四段破碎工艺,例如三山岛金矿和司家营铁矿均采用高压辊磨机作为细碎设备的三段半闭路工艺,其原则流程如图1所示;金堆城钼矿采用常规三段一闭路+高压辊磨机(作为超细碎设备)开路的四段破碎工艺,其原则流程如图2所示。

图1 高压辊磨机作为细碎设备的三段半闭路工艺

图2 常规三段一闭路+高压辊磨机(作为超细碎设备) 开路的四段破碎工艺

目前无论是高压辊磨机的三段破碎或四段破碎工艺,高压辊磨机多配置在碎矿最终产品矿仓前,为干式作业,工作制度与碎矿系统相同,非24h连续作业,其产品粒度多为P80=7mm。

2.2 现有工艺的主要缺点和问题

根据目前的生产应用情况,高压辊磨机作为细碎(或超细碎)设备的碎矿工艺(干式作业)存在以下两个方面的缺点和问题。

一是目前的碎矿最终产品粒度均为P80=7mm左右,没有充分发挥设备的能力,实现节能最大化。

二是存在边缘效应、闭路筛分、矿仓贮存及堵塞等问题,特别是对于含泥含水多的物料,适应性差。高压辊磨机开路破碎会存在边缘效应,会影响最终入磨物料的产品粒度;闭路破碎,存在打散、堵塞、筛分效率低等问题,且干式筛分还存在粉尘量大及粉矿贮存不利等问题,这也是目前生产实践中,较少采用高压辊磨机闭路作业的原因;而半闭路流程中,虽然可使辊面端部破碎,效果较差的较大颗粒返回高压辊磨机进行再破碎,可一定程度减少边缘效应,但其碎矿效果与闭路仍有差距,不能实现充分的“多碎少磨”,且在半闭路流程中由于辊面磨损程度不同,影响高压辊磨机整体破碎效果。

3 高压辊磨机的推荐工艺

3.1 推荐技术方案

推荐的技术方案通过将高压辊磨机设置于常规碎矿工序产品矿仓后,与磨矿工序一同采用24h连续工作制,采用湿式闭路作业,将高压辊磨机作为常规碎矿工序后的预磨矿设备,降低球磨机入磨粒度,P80可达到3~6mm。本技术方案采用三段一闭路破碎+高压辊磨机湿式闭路(预磨矿)+球磨流程,详细工艺流程图如图3所示。

图3 常规三段一闭路+高压辊磨机湿式闭路 (预磨矿)+球磨流程

三段一闭路包括粗碎、中碎预先筛分、中碎、细碎、中细碎闭路筛分、粉矿仓(碎矿工序产品矿仓)贮存等主要工序。原矿经粗碎后给入中碎前的的预先筛分作业,筛上产品去中碎破碎机进一步破碎,筛下产品直接输送至粉矿仓作为一部分碎矿工序最终合格产品。中碎排矿产品进入中细碎闭路筛分作业,闭路筛筛上物给入细碎作业,细碎排矿产品同样输送至中细碎闭路筛分作业进行检查筛分,中细碎闭路筛筛下产品作为另一部分碎矿工序最终合格产品输送至粉矿仓贮存。

粉矿仓有一般可贮存选矿厂处理24h的矿量,用于调节碎矿系统与磨矿系统的不均衡性(碎矿系统非24h连续工作,磨矿系统为连续工作制)。三段一闭路最终产品粒度约为P80=10mm。

磨矿系统包括预磨矿与球磨作业。高压辊磨机设置在常规碎矿工序产品矿仓后,与磨矿工序一同采用24h连续工作制,采用湿式闭路作业,将高压辊磨机作为常规碎矿工序后的预磨矿设备,降低球磨机入磨粒度,P80可达到3~6mm,较目前通用的以高压辊磨机为核心设备的碎矿流程(较常规碎矿工艺节省能耗15%~30%)可进一步有效降低球磨作业的能耗,进而降低碎磨系统的综合能耗。球磨系统包括球磨机和分级设备(主要为水力旋流器组),一般条件下分级产品细度为-0.074mm占50%~65%。

3.2 推荐工艺的主要特点

(1)采用高压辊磨机作为常规碎矿工序后的预磨矿设备,而非在目前工业生产中将其作为碎矿工序中的细碎设备或超细碎设备。

(2)矿石在碎矿工序后、球磨工序前加入预磨矿作业,大大降低球磨机入磨粒度,可达P80=3~6mm,而无论是目前有生产实践的碎矿工艺的入磨粒度多为P80=7~10mm,甚至更高。

(3)将高压辊磨机设置于常规碎矿工序产品矿仓后,与磨矿工序一同采用24h连续工作制。

(4)高压辊磨机系统采用湿式闭路作业,有效避免目前高压辊磨机应用过程中存在的边缘效应、闭路筛分、矿仓贮存及堵塞等问题。

4 结论

本文提出一种常规三段一闭路+高压辊磨机湿式闭路(预磨矿)+球磨流程的碎磨工艺技术;通过采用高压辊磨机作为常规碎矿工序后的预磨矿设备,降低后续磨矿工序的入磨粒度,P80可达3~6mm,可有效降低后续作业的能耗。应用情况表明:在相同P80条件下,经高压辊磨机破碎的产品与采用常规破碎机破碎的产品相比,能耗的降低约在15%~30%。采用高压辊磨机作为预磨设备,更深层次实现了“多碎少磨”,由于可获得更低的入磨细度,将进一步降低碎磨系统的综合能耗。

虽然在相同P80条件下,经高压辊磨机破碎的产品与采用常规破碎机破碎的产品相比,降低能耗效果明显,但目前高压辊磨机作为破碎工序细碎或超细碎设备的应用中存在边缘效应、闭路筛分、矿仓贮存及堵塞等问题,影响了该设备的顺利生产和推广使用。该技术方案通过将高压辊磨机设置于常规碎矿工序产品矿仓后,与磨矿工序一同采用24h连续工作制,采用湿式闭路作业,可避免目前应用过程中存在的边缘效应、闭路筛分、矿仓贮存及堵塞等问题,可使整个碎矿系统运行更加稳定,利于工艺指标控制和生产管理。

本工艺的提出很好的响应了国家“节能降耗”的产业政策,特别是对于选矿相关系统综合能耗有限制或准许建设门槛的领域或地区,有重要的应用意义。对于原矿特性非常硬的矿石,采用粗碎+半自磨工艺或常规碎磨工艺不适用或能耗较高时,有更大的推广意义。