面向增材制造的零件结构及工艺设计

2020-07-20李帅帅

王 玉,李帅帅,于 颖

(1.同济大学中德工程学院,上海201804;2.同济大学机械与能源工程学院,上海201804)

与减材制造从已有的坯料切削出特定的几何形状有着本质不同,增材制造(additive manufacturing,AM)是通过材料层层堆积的方式完成零件“自下而上”、“从无到有”的制造过程,是一种更符合自然生长规律的制造方法。AM将复杂的三维问题简化为易于处理的二维问题,从而可以制造出高度复杂的零件,其中零件的复杂性主要体现在四个方面[1]:零件形状复杂性,AM可以制造任意复杂形状、内部复杂流道以及复杂内部结构零件,且制造成本与零件复杂程度无关;零件材料复杂性,AM可以实现同一零件不同部位的不同材料制造,理论上可以对组成零件的点单元材料属性进行设计;零件层次复杂性,AM零件的几何结构和材料同时生成,结构上可以实现宏观、介观及微观多个尺度制造,可以通过控制零件结构改善零件性能;零件功能复杂性,AM可以实现多个功能零部件的一体化制造,可以进行多个功能零部件的整合以减少产品的零部件数量。AM相比传统制造方法所具有的微观材料、介观结构与宏观几何零件一体化制造的特点,为实现多层次结构、多种材料、多功能零部件的快速制造提供了可能。

AM带来的不仅仅是制造技术的革命,更重要的是零件设计方法的革命。AM技术优势极大地拓展了传统的产品设计空间,提高了产品的“设计自由度”,使得零件设计不再局限于面向制造、面向装配等基于减材制造的传统设计方法,可以真正进行面向产品功能或性能需求的设计[2]。然而,目前面向AM的零件设计方法落后于AM技术的发展,在一定程度上限制了设计人员的AM设计思维。AM作为将“减法”变为“加法”的制造“游戏改变者”,应该建立与其匹配的“游戏规则”,以充分挖掘和发挥AM所具有的潜力和优势。因此,需要研究面向增材制造的设计(design for additive manufacturing,DFAM),充分利用AM设计“自由度”使AM由原来的仅制造“产品原型(Product Prototype)”向制造“最终产品(End-use Product)”转变。DFAM不是对传统设计方法的改进,而应该是一种充分考虑AM技术优势(复杂性制造)、技术缺点(各向异性)以及工艺约束(最小壁厚和最小特征尺寸),以零部件的功能需求、性能需求、成本需求中的一个或多个为目标导向的全新设计方法。目前有关DFAM研究内容可概括设计准则、材料设计、结构设计以及工艺设计四个方面。本文从结构设计中的拓扑优化设计、介观结构设计、零件整合设计、流体管道及热交换器设计方面和工艺设计中的层内轨迹规划、建造方向选择、多个方向建造及曲面分层设计方面的研究概况进行论述,并在此基础上对DFAM领域的发展趋势进行探讨。

1 面向增材制造的零件结构设计

满足零件功能需求的前提下设计轻量化、整体化、低成本的高性能结构是零件设计的中心任务。由自然法则进化的生物结构如蜂窝、竹子、骨骼等被认为是自然界优质结构的典型代表[3],但传统制造方法很难完成在几何和尺度上如此复杂结构的制造。一些传统制造技术难以制造的轻量化结构、整体化结构及内部复杂流道等对于AM无论从其可制造性和制造成本而言已经不是问题。新的设计空间呼唤新的设计理论与方法,本节从拓扑优化设计、介观结构设计、零件整合设计、流体管道设计及热交换器设计等方面研究进展进行评述。

1.1 拓扑优化设计

拓扑优化(topology optimization,TO)与AM的完美结合,可以在零件材料的设计空间中找到最佳材料分布方案,从而提高材料利用率达到减轻重量的目的[4]。相对其他结构优化而言,拓扑优化结构优化层次最高,设计变量最多,设计自由度最大。拓扑优化分为连续体拓扑优化和离散体拓扑优化。离散结构拓扑优化主要有基结构法,该方法是根据杆件的应力大小来确定杆件的去留,留下的杆件构成最终的优化结果。目前连续体拓扑优化方法主要有均匀化方法、变密度法、渐进结构优化法以及水平集方法等[5]。

拓扑优化使能的轻量化设计在航空、航天和汽车工业中的应用尤其重要[6]。减重可以在产品的使用中节省大量能源,如飞机每减重1Kg,每年可节省3000美元的燃料费用[7]。航天应用方面,瑞士航天公司RUAG Space制造了一个卫星天线支架,与原来的支架相比,重量从1.626Kg降低到0.936Kg,同时可以改变天线支架的固有频率[8](图1a所示)。SpaceIL公司设计了一种应用于登月飞船的发动机支架[9](图1b所示)。航空方面,EADS创新中心对空客A320机舱铰链支架进行了拓扑优化,优化后零件保持了原先零件的刚度和螺栓载荷,减小了最大应力,提升了强度,质量减少了64%[10]。波音公司将拓扑优化和AM进行结合,制造出了具有明显减重和较好性能的飞机零部件,旨在实现航空工业领域产品减重和降低成本等目标[11](图1c所示)。空客APWorks公司对摩托车的车架进行拓扑优化设计,制造了一种拓扑结构车身的轻型摩托车[12](图1d所示)。此外,拓扑优化也被用于生物医用植入体[13]、铸造工艺[14]等,以及在多物理场耦合下的应用[15]。结构拓扑优化通常用来获取零件的初始形状,且优化结果不具有唯一性,对优化结果的解释以及重构问题有待深入研究。

图1 拓扑优化的应用案例Fig.1 Application cases of topology optimization

1.2 介观结构设计

介观结构是指由特征尺寸在0.1-10mm之间的单元胞按特定方式排列组成的结构,不仅具有高的强度质量比或刚度质量比,同时还具有能量吸收、散热、隔音等性能[16],以介观结构替代实体结构是实现零件轻量化设计的一种新途径。MIT研究的超轻架构材料可承受其自身重量至少16万倍的载荷[17],表明在材料与几何结构趋于模糊的介观层面蕴藏着AM使能的巨大轻量化潜能。

胞状结构根据其单元胞的排布形式可分为均匀同构、均匀异构、非均匀同构以及非均匀异构四种,每一种结构的特性取决于结构中单元胞的拓扑、几何、方位、尺寸等设计变量,通过控制这些变量使得胞状结构在空间满足零件局部或整体的刚度或强度等性能要求。目前大多数研究主要集中在呈周期性排列的前三种胞状结构,如应用均质化理论进行均匀同构胞状结构分析与设计,基于梯度功能结构设计非均匀同构胞状结构等,但设计中通常只关注单元胞诸多设计变量的一个或两个,不能进行全变量设计优化。对于特定零件来说,其承受的载荷往往并不是均匀的分布在其内部,因此均匀分布的同构格状结构并不科学。对于非均匀异构这种大自然广泛存在的自适应胞状结构由于其几何高度复杂性目前的研究还很不充分,缺乏系统的设计理论和方法。Chu等[18]在胞状结构设计方面提出了一种面向AM的“工艺-结构-性能”一体化计算机辅助设计方法,以多孔材料的设计和制造为例验证了该方法的有效性,并开发了相应工具用于介观蜂窝结构的定制化设计。Chen[19]提出了基于三维纹理映射的自适应胞状结构设计方法,根据有限元分析结果定义翘曲函数进行空间映射使网格方位与最大主应力方向一致,该方法虽然可以进行载荷自适应设计,但难以处理结构的多变量设计优化问题。

由于胞状结构尤其是非均匀异构胞状结构的高度复杂性,只能用AM方法来制造,因此设计的胞状结构必须能够制造,否则就会成为空中楼阁。在研究胞状结构机械性能的同时,需对其可制造性进行深入研究,如单元胞的类型、尺寸、方位和相对密度(体积分数)等对可制造性的影响,努力使胞状结构的设计能够自支撑或免支撑以提高其制造的效率与质量。同时,由于AM逐层材料累积的特点导致的材料性能的几何和工艺依赖性,需要研究处理各向异性材料特性以及诸如最小特征尺寸、建造方位等设计约束。如何构建设计理论与方法,将AM特性和可制造性约束耦合进胞状结构的设计优化具有一定挑战性。

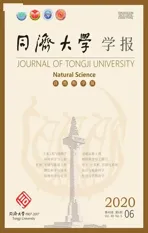

用介观格状结构(lattice structure,LS)代替零件实体结构在轻量化的同时还可以改善其相关性能,在航空、航天、国防等对重量敏感的领域具有非常重要的意义。例如,将介观格状结构应用于微型飞行器机身的设计实现减重33%,极大提高了飞行器续航能力[20];将介观格状结构应用于填充无人机机翼的设计,其最大曲面弦高差改善78%[21]。将介观格状结构作为夹层的填充结构制造谐振器[22](图2a所示),这种高强度和轻质量的结构除了可以用于航天器吸收振动,还可以应用于螺旋桨、涡轮转子等关键的部位[23]。介观结构能够最大程度上满足仿生设计的需求,由Betatype与伦敦帝国理工学院合作设计的仿自然骨骼的非均匀异构格状结构(图2b所示)[24]。Altair公司结合拓扑优化与胞状结构设计,以最大化减少支架重量为目标,用钛材料制造出具有复杂晶格结构的制造的仿“蜘蛛”支架(图2c所示)[25]。生物医学工程中的植入骨或组织的设计与制造[26]。此外,介观结构还被用于制备一些超性能材料,如波音公司和HRL实验室创造了一种被授予世界最轻金属的微纳结构(图2d所示),比聚苯乙烯泡沫塑料轻100倍[27])。为了最大程度上实现结构轻量化,可以通过优化格状结构中杆件的方向和直径来适应工况载荷下零件应力分布,文献[28]研究对比了三种不同布置杆件的结构性能,结果表明与力流协调的直杆只受拉压,具有更好的刚度和强度,但是研究没有考虑节点处的连接方式以及应力集中问题。

图2 介观结构设计的应用案例Fig.2 Application cases of mesoscopic structure

1.3 零件整合设计

AM技术可以实现复杂部件的一体化制造,这为零部件设计带来了优化的空间,设计人员可以尝试将原本通过多个组件装配的复杂部件,进行一体化整合设计。与传统的制造与装配设计方法相比,AM使能的零件整合为实现零件数量的减少和装配的简便性提供了一种更为有效的方法[29]。零件整合设计不仅实现了零件的整体化结构,还能够避免原始多个零件组合时存在的连接结构(法兰、焊缝等),也可以帮助设计者突破束缚实现功能最优化设计,使得零部件最终达到功能集成、数量减少、重量减轻、性能优化的目标[30]。

在航空制造领域,一体化结构在带来零件数量减少、零件减重的优势的同时,为飞机零部件的性能提升开辟了新的空间。飞机零部件的一体化整合设计需要以AM技术为主导的主动设计思维方式,即在设计之初,以考虑零部件的功能性为主,而不用花费精力去考虑结构装配的问题,跳出原有的设计思维,会带来完全不同的创新零部件。零件整合设计的经典案例是GE公司制造的集成复杂的几何外形和内部复杂腔体的燃油喷嘴,使原本20个组件整合设计成一个零件(图3a所示),同时使得重量减少了25%,耐用性提高了5倍[31]。

AM相对于传统采用的焊接方式制造管道具有明显优势,不仅可以克服传统管道的可制造性设计限制,而且还可以改善壁厚不均匀,尖角等问题,在管道类的零部件整合应用广泛。如飞机上的一个导管整合设计,将原来由16个部件组成的飞机导管(图3b所示)整合成一个零件[32]。通气管道的整合设计,使得零件从13个变为1个,缩短了零件生产周期,大大降低了零件成本[33]。重新设计的飞机主起落架拖杆收放机构液压检测设备(图3c所示),部件减少了多部件组件的60%的重量和53%的高度,同时提高性能和减少了泄漏[34]。此外,基于AM的零件整合设计也在其他领域得以应用,如优化设计了拖拉机控制舱套管(6个零件整合成1个)[35],和机器人触手(9个零件整合成1个)[36]。

图3 零件整合设计的应用案例Fig.3 Application cases of parts integration

1.4 流体管道设计

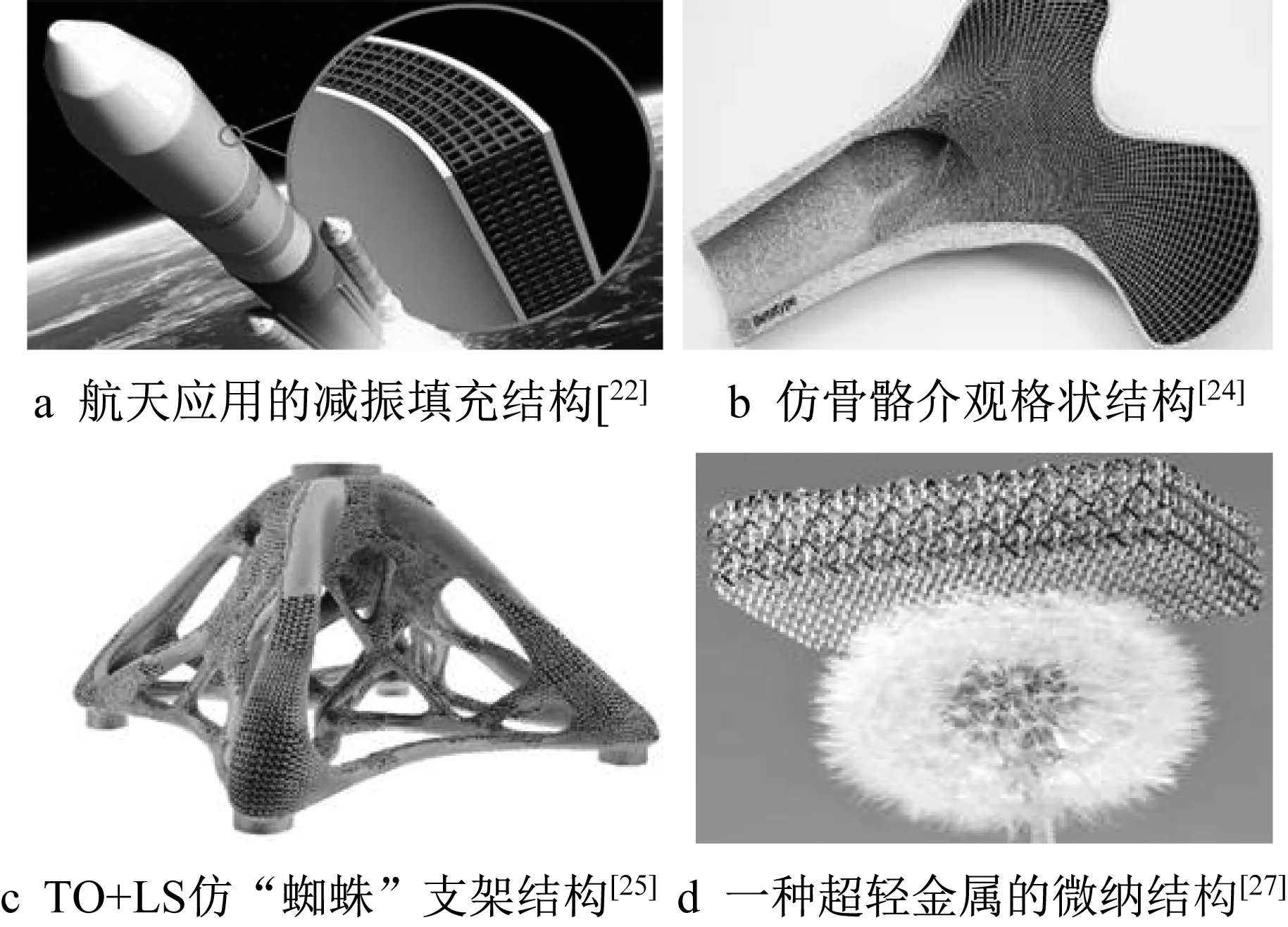

AM工艺技术优势可以制造具有复杂的内部特征的零件以改善零件性能,如在液压阀和随形冷却模具方面的应用。使用传统的加工方法制造液压阀,除了加工工序复杂、成本高之外,钻孔会产生管道内无法去除的毛刺,流体在高压下流经孔道交汇区域时会造成能量损失,导致流体效率低下等一系列问题。而基于AM设计制造的液压阀不仅可以大大减少材料成本,更重要的是,AM设计提供了巨大的管路设计自由度,可以消除管道死角或尖锐的角落,减少管路堵塞风险,改善传统制造的液压块内部存在的泄漏、效率损失等问题。Aidro hydraulics公司采用3D打印制造出了液压阀(图4a所示),对液压阀块的内部管道进行设计优化,整个阀块的体积更小,潜在的液体泄漏问题也得以避免,并且将锋利的角换成圆形弯曲的设计从而减少湍流现象[37]。

图4 流体管道设计的应用案例Fig.4 Application cases of fluid pipeline design

传统方式制造的冷却水道只能是直线,且必须绕过零部件的最外层,以避免对模具型腔产生干扰,这就导致了冷却水道与模具型腔表面距离不一致的问题,因此,经常会在冷却过程的一开始就导致零部件上出现明显的温度变化[38]。AM技术使得随形冷却模具的设计和制造摆脱了传统制造中交叉钻孔的限制,使得内部通道更靠近模具的冷却表面,更快的流量提高了冷却液的效率,此外,随形冷却水路还可以根据冷却要求进行不同的冷却回路设计,从而以一致的速度进行散热,以促进散热的均匀性[39](图4b所示)。此外,AM使能的流道设计还应用于工业机器人上的集成风管的改造[36]、在声学阻尼装置的复杂内部通路设计[40]以及优化眼外科器械的流道设计[41]中的应用。

1.5 热交换器设计

AM对产品的重塑,不仅包括外观,更重要的是对性能的提升。AM工艺可以制造具有薄壁、复杂曲面特征的零部件,这种技术特点应用在热交换器的制造具有明显优势。传统的热交换通常由焊接在一起的薄片材料制成,焊接工艺不仅增加了部件的整体重量,而且一个复杂的热交换器是由许多小而复杂的部件组成的钎焊组件,使用传统的方法制造成本很高,同时在制造过程中有可能带来制造缺陷。传统制造技术在制造紧凑而复杂的热交换器产品方面的能力十分有限,而AM技术为热交换器产品重塑带来了新的可能性。

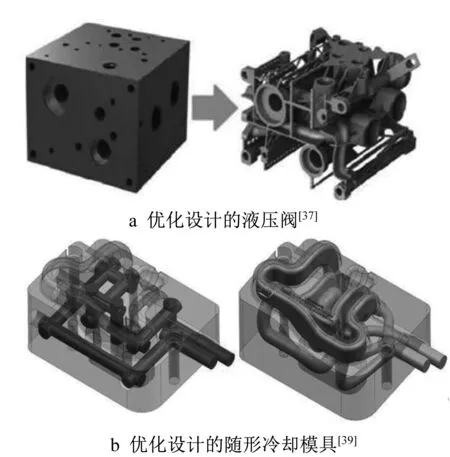

热交换器的发展趋向于紧凑、轻便和高效,以适应航空、航天、芯片制造领域的尺寸限制和重量限制。这些热交换器用于燃料空气后冷却器,空调散热器,电子冷却,和发动机机油冷却器,每个热交换器的设计、材料选择和几何形状因使用的工作条件和工作流体的不同而不同[42]。Saltzman等制造了一种飞机机油冷却器,空气侧压降是传统基准冷却器的两倍,冷却效率由10%提高到了14%[43]。Garde利用AM技术所提供的设计自由度,制造出一种复杂内部特征的小直径异型管式油冷却器[44]。荷兰电动摩托车开发商Twente与K3D公司合作,为赛车行业开发了超级摩托车的电动马达冷却外壳(图5a所示),将薄壳体与其内部冷却通道整合集成,不仅提供了优越的冷却性能,而且质量大大减轻[45]。HIETA公司自2011年起,致力于采用AM方法开发复杂、轻型结构的金属零件热管理,其中最为典型的是设计了一种集成的歧管的环形换热器(图5b所示)[46]。马里兰大学利用AM的设计自由度,制造了

图5 热交换器设计的应用案例Fig.5 Application cases of heat exchanger design

一种无翅片形管组的空气热交换器(图5c所示),泪滴形状的散热管更有效进行传热和空气侧压降,与之前设计相比,设备重量减少了20%,效率提高了20%[47]。不来梅大学受自然界叶子形状启发,基于AM制造出一种新型热交换器(图5d所示),该冷却系统将电脑中央处理器产生的热量转换成电能,为冷却风扇提供动力[48]。

2 面向增材制造的零件工艺设计

AM工艺过程可看作材料按照“点→线→面→体”在三维空间的生长,材料的堆积生长过程对最终的机械性能有重要影响。传统3轴AM系统只有一个建造方向,材料建造方向一旦确定,零件的制造过程就变为一系列2.5维平面层的线性叠加,导致了AM零件的各向异性,使零件的机械性能下降,这种现象在挤出式增材制造(Extrusion-based Additive Manufacturing,EAM)中尤为显著[49]。而事实上,各向异性并不是导致零件机械性能下降的直接诱因,根本原因在于零件材料各向异性强度与零件的各向异性应力不一致。因此如何深刻理解各向异性从而利用这一特性以趋利避害成为解决问题的关键。受自然界“应力与生长关系”(如骨骼密度与应力密切相关、树木的应力生长)的启发,如果AM工艺也能够按照零件所承受的载荷进行规划,使材料的分布和走向能够最大程度上与零件的应力大小和方向相一致,那么在提高零件机械性能的同时,也减少了材料的冗余从而达到“物尽其用”(如Masania等利用EAM使热致性液晶聚合物分子主链沿应力方向组装生成性能远优于其他聚合物的材料[50])。

多轴挤出式增材制造(Multi-Axis Extrusionbased Additive Manufacturing,MAEAM)突破了原有3轴EAM的限制,不再局限于单一的建造方向,材料可以多方向生长。零件层理(层的形态)与纹理(层内轨迹)的组合反映了零件材料的内部结构,可看作是对其所承受载荷的一种智能响应,这样即使相同几何零件的工况不同,其工艺设计也应不同,宏观上表现出的机械性能也就不同。MAEAM激发了三维空间内零件材料生长的灵活性与可控性,提供了使材料生长更为仿生、更加符合零件应力特征新的可能性。本节以EAM工艺为研究对象,从层内轨迹规划、建造方向选择、分区域多方向建造以及曲面分层设计四个方面的研究进展进行探讨。

2.1 层内轨迹规划

零件层内各向异性体现在丝材之间熔接线处的受力薄弱环节,层内轨迹的位置与走向直接影响零件的机械性能,不同的轨迹样式带来不同的性能表现。传统的轨迹生成主要基于零件的几何信息,大多采用均匀同构样式,并未考虑零件实际工况下的载荷信息。Gardan等[51]以标准拉伸件为对象,比较根据应力场设计的轨迹与传统填充方式的轨迹所制造样件的机械性能,发现沿应力方向设计所表现出来的力学性能优于其它传统样式,其拉伸强度最大可提高45%左右。Stauben等[52]提出零件内部填充样式应该是其应力分析结果的函数,轨迹不应是同构的标准样式而应是基于应力场设计的异构模式。Wang等[53]提出了一种力流引导下的各向异性与荷载路径匹配的理论和方法提高零件的机械性能。此外,与试图通过特殊的工艺设计减小各向异性(认为各向异性是缺点)的做法不同,事实上利用各向异性在工程界(如复合材料、ABS中添加碳纤维)和自然界(贝壳表面的增强纤维、竹材的疏密梯状纤维)普遍存在[54]。通过在层内铺设连续纤维(如碳纤维、玻璃纤维、金属纤维等)的方式,赋予了复合材料高模量、高强度、高韧性等优异的机械性能,对提升零件整体或局部机械性能起到了重要作用[55]。研究表明,如果纤维布置方向与零件载荷方向相差10度,机械性能会下降80%[56]。Kam等[57]探讨了应力线在AM中的应用,研究了沿应力线进行熔融沉积制造(FDM)以克服AM各向异性,并应用KUKA六轴机器人进行了实例验证。

2.2 建造方向选择

建造方向影响零件的机械性能,同时也关系到零件的支撑结构、表面粗糙度以及建造效率等。现有研究表明,EAM零件的强度及延展性等性能很大程度上取决于所施加载荷的方向,垂直于建造平面的单向拉伸试样其强度和平行于建造平面的试样相差50%左右[58]。材料的层与层之间连接处的受力薄弱环节表现出较差抗拉性能以及抗剪切性能,根据零件的受力情况优化建造方向,如使建造方向与拉应力正交等可以提升零件的机械性能。Klahn等[59]据此对卡扣类零件在其特定受力情况下的建造方向进行优化以提高其机械性能。Hambali[60]研究了基于启发式规则来选择建造方向,例如零件包含大的平面特征,则建造方向应该垂直于该平面;而如果零件存在孔这样的特征,则建造方向应该平行于孔的轴线等准则(如同传统减材制造中“制造特征”对于工艺规划如选择刀具等具有重要作用一样,“EAM特征”,即具有一定形状和功能且对EAM工艺规划有影响的几何实体,对工艺规划如选择建造方向的影响同样需要深入研究)。对于复杂几何形状的零件,考虑其应用时应力状态以及其它因素,所得到的所谓最优方向往往是某种折中或妥协的结果,意味着所谓的最优可能是局部最优,而非全局最优解。

2.3 多个方向建造

为克服传统3轴EAM只能沿固定的一个方向打印的缺陷,近年来机器人使能的零件分区域、多方向建造逐渐成为研究热点。Yerazunis等[61]基于3轴的机械臂和2自由度倾斜平台,打印出了沿应力载荷的半球形压力帽,通过与传统打印件比较,强度提高了4.5倍。Tam和Mueller[62]使用6轴机械臂多方向打印出了拓扑优化结构的零件,该零件不仅保证了打印路径与主应力线对齐,且具有较好的表面质量。Wu等[63]以免支撑优化建造顺序为目标开发了以打印过程挤出头固定,机器人工作平台相对运动的多方向建造EAM系统。Ishak等应用机械臂实现了多方向、免支撑三维建造[64]。由于分区域、多向建造限于挤出头的可达性不可避免地会出现干涉问题,对此Wu[63]提出一种平面小角度扰动以避免干涉的方法,但此方法也具有一定的局限性,不能解决所有的干涉问题。针对大尺寸零件打印,Song等[65]基于零部件的可装配性、效率、稳定性等方面,对零件的切割划分提出了相关的算法,具有较高的普适性。但所提出的区域划分方法都是以考虑几何外形为基础,并未考虑到零件的应力状态。Tang等[66]提出了考虑几何特征同时避开应力集中区域的划分方法虽然考虑了应力问题,但并未对划分区域内的应力分布对建造方向的影响给予重视。总体上,有关多方向建造的研究目前主要集中在减少支撑、改善表面质量及提升建造效率等方面。

2.4 曲面分层设计

零件曲面分层制造是近年来提出的一种用于含有曲面特征、壳体类零件或改善平面层打印的零件表面质量的EAM新策略。一方面对于EAM零件具有小尺寸且关键的表面特征的情况,采用传统平面层的自适应切片产生的阶梯效应会降低零件的表面质量,而且必须使用大量的薄片来保存表面的关键特征,而曲面分层较少的薄片就可以精准的保证表面特征且表面质量明显优于仅具有平面层的零件。另一方面,对于像拉伸试样载荷简单的零件来说可以通过规划零件建造方向,使打印路径沿应力轨迹线,但实际工况下零件受力较为复杂,很难通过改变建造方向来避免载荷穿越打印路径或层间。为了适应这些更复杂的载荷条件,沉积层的形态以及沉积策略都需要更高的灵活性。Guan等[67]研究了不同曲率曲面层对弯曲强度的影响,并与传统的平面分层方法进行了比较,得出曲面层具有较好的抗弯强度。Khurana等[68]研究了曲面层形状的变化对零件弯曲强度的影响,进行弯曲试验表明含有曲面层的零件具有卓越的结构性能。采用曲面层或曲面与平面结合的零件分层能够一定程度上提升零件的机械性能和零件表面质量。关于曲面层切片算法方面的研究,Llewellyn等[69]提出了一种自动生成曲面层的方法,该方法使零件曲面层切片成为可能。Mccaw和Cuan[70]采用了一种沿任意顺序的贝塞尔曲面生成非平面层的方法。Huang 和 Singamneni[71]将平面切片法和曲面切法结合,将混合切片法成功地应用于三个试验实例,证明了该方法的可行性和有效性。上述曲面层切片算法仅考虑了AM零件的几何特征和制造特征,而结合零件应力特征的非线性切片算法以及线性与非线性混合切片算法还有待研究。

3 发展趋势

在总结分析DFAM的结构设计和工艺设计研究进展的基础上,对未来研究发展趋势进行探讨。

(1)AM零件一体化设计

AM零件设计与制造一体化。AM技术相比传统制造技术在复杂零件制造上具有巨大优势,然而现有AM零件设计中大部分没有充分考虑AM制造技术特性及工艺约束,导致零件的设计与制造不兼容,设计解不等于制造解。因此,AM设计与制造应充分融合,在零件设计时就充分考虑AM的制造技术特性,以充分发挥其优势提高零件性能。同时,充分考虑AM的特性和约束,实现从AM零件设计与制造的割裂分离到设计与制造的深度融合一体化设计。

AM零件结构和材料一体化。得益于AM工艺特性和制造的多尺度特性,AM零件材料与结构的边界趋于模糊,零件制造过程中材料和结构同时生成,即宏观上的零件结构由材料构成,介观和微观下的材料包含胞状或格状等结构,这是AM零件的显著特征。因此,如何进行AM零件结构和材料多尺度协同优化将是一个重要研究课题。

(2)多尺度下异构胞状结构设计

目前胞状结构的研究大部分集中在均匀周期性胞状结构的设计,以均匀、同构的胞状结构替代实体结构虽然可以减轻零件重量,但由于此类结构与零件的应力场并不协调,所以并不是最优质的轻量化结构。此外,结构设计中往往只关注于单元胞诸如拓扑、几何、方位、尺寸等设计变量的一个或两个上,没有进行全变量、全自由度的优化设计,未能综合考虑设计变量对结构最终性能的影响。

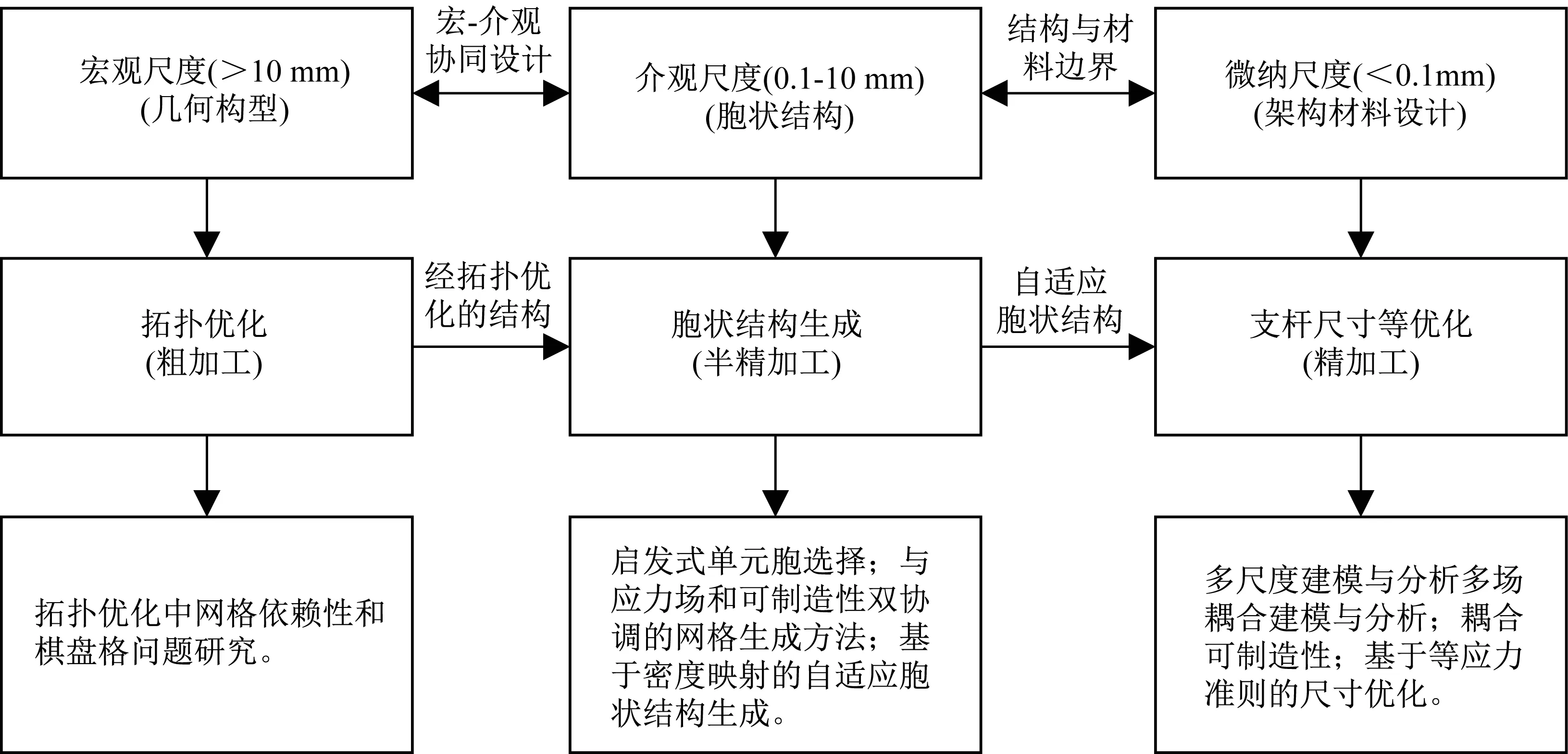

因此,通过设计单元胞属性(拓扑、几何、方位、尺寸等)与载荷(大小、方向、性质)的自适应映射,实现从均匀同构胞状结构到与载荷协调的非均匀异构胞状结构设计的转变,进一步提高结构效率,实现零件超轻量化设计。策略上可采用“分而治之”的思想,将高度复杂的多尺度下设计优化问题分解为宏观层面上的拓扑优化、介观层面的胞状结构优化以及单元胞层面上的支杆尺寸优化等多层级优化问题。这种逐级优化过程类似于机械加工中不断去除多余材料的“粗加工-半精加工-精加工”工艺,在保持“健壮体格”前提下的不断“瘦身”,技术路线如图6所示。总体思路将零件实际工况下的应力作为激励信号,通过不断调节控制变量以达到预期结构设计目标。

(3)面向零件性能的AM工艺设计

目前关乎零件性能的工艺设计并没有引起太多关注,传统AM工艺设计目标是材料以最高效的方式填充整个设计空间,最大程度上匹配“原型几何要求”,而“零件性能要求”需要材料的分布和走向与零件实际工况下所需性能相协调填充设计空间。由于影响AM零件性能的根本原因是工艺过程带来的零件的性能各向异性与零件实际工况下性能需求不匹配。因此,如何通过工艺设计引导和控制各向异性实现“几何”和“性能”的双控是提升零件性能的关键。

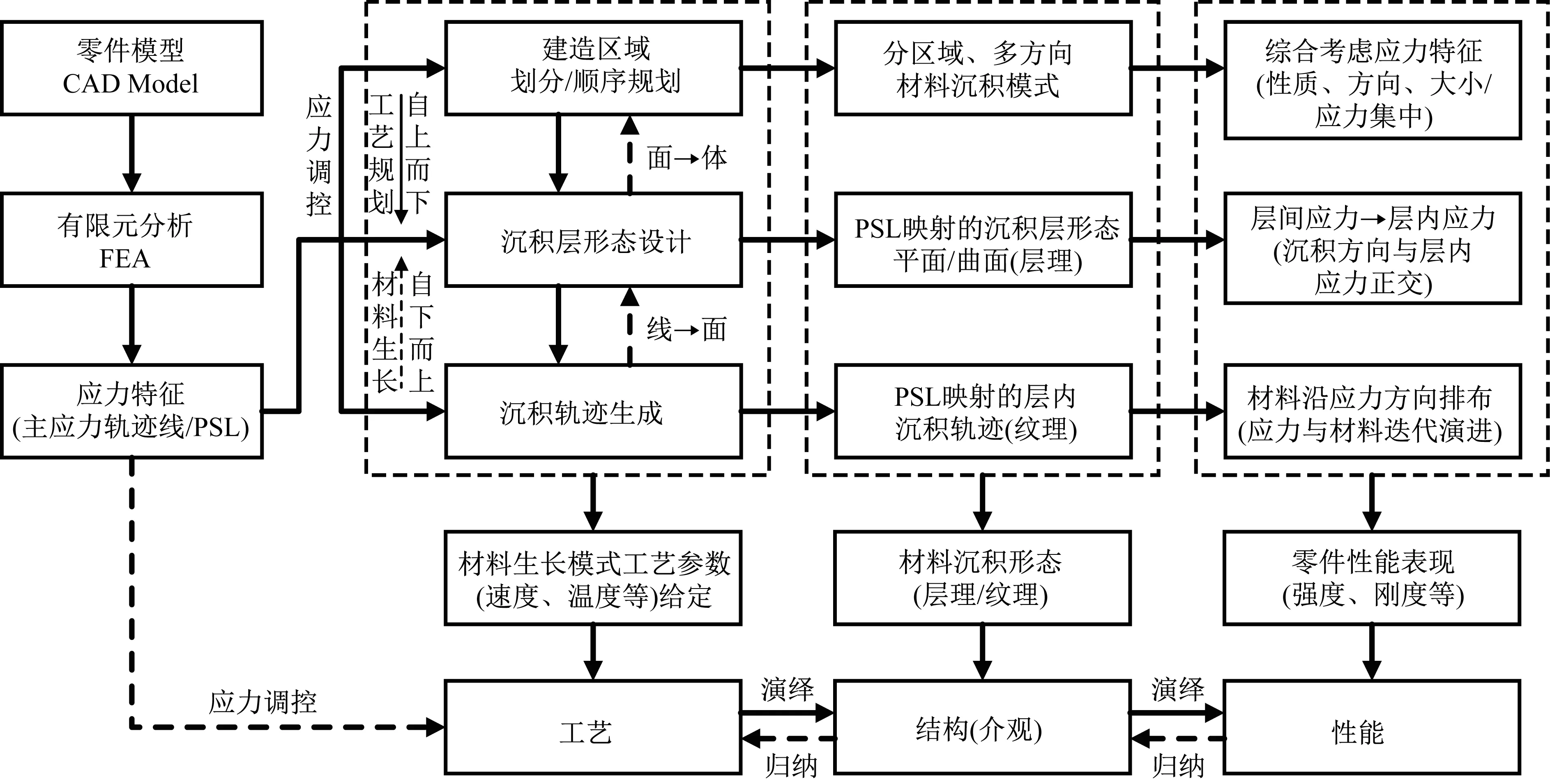

以面向零件机械性能的AM工艺设计为例,艺设计总体目标是将工艺过程中“线→面”、“面→体”、“体→零件”的三个阶段与零件的应力信息保持最大程度上响应。因此,可根据零件应力信息生成主应力轨迹线,进而设计AM过程中材料在零件内的分布和走向以控制各向异性,使得零件材料最终形成的复杂结构是对其所承受应力自下而上多层级智能响应的结果。进一步,通过探索基于零件应力来进行工艺设计,可建立零件“工艺-结构-性能”(Processmeso Structure-Property,PSP)关系模型,从而提高零件的机械性能和结构效能,实现AM零件从“几何”到“性能”的智能化定制,技术路线如图7所示。此外,PSP内在映射机理还可以拓展到面向除应力场外的其它物理场,如面向温度场、电场、磁场或多物理场耦合时,如何基于性能调控实现AM零件材料排布的工艺设计。

图6 多尺度下异构胞状结构设计技术路线Fig.6 Research outline of multi-scale heterogeneous cellular design

图7 面向零件性能的AM工艺设计技术路线Fig.7 Research outline of Performance-oriented process planning

(4)连续碳纤维增强复合材料工艺设计

与传统的复合材料制备技术(如压热罐成型技术、传递塑模成型技术及缠绕成型技术等)相比,基于EAM的连续纤维增强复合材料工艺的主要优势在于成本低、周期短,能实现复合材料复杂结构零件的快速制造。以连续纤维增强热塑性聚合物高性能复合材料零件制造为目标,采用连续纤维和热塑性聚合物为原料,利用复合浸渍-熔融沉积的EAM工艺实现零件复合材料和复杂结构的一体化成形的AM技术。实现具有挤出材料的高度灵活性(挤出纯聚合物或纤维增强复合材料)和可控性(可选择性定向增强,各向异性可控)的连续纤维的布置。此外,由于碳纤维具有较好的导电性能,而热塑性基体材料具有良好的电绝缘性能,因为可以通过合理排布碳纤维在零件内部的走向,设计具有良好电磁屏蔽功能的复合材料零部件,对于航空航天关键零部件的制造具有重要意义。

4 结论

AM带来的不仅仅是制造技术的革命,更重要的是零件设计方法的革命,设计者只有打破传统的设计思维,才能最大限度地挖掘和发挥AM技术潜力和优势。从结构设计和工艺设计两个方面较为系统地论述了面向AM的零件设计,在此基础上提出了自适应异构胞状结构设计和基于主应力轨迹线的工艺设计两个未来发展趋势。一方面结构设计研究将完善DFAM介观尺度设计理论与方法,实现零件宏观、介观及微纳观多个尺度的协同优化设计。另一方面工艺设计研究旨在构建可设计、可控制各向异性的完整工艺设计链条,实现与零件载荷相适应的材料结构化性能定制,为提高零件机械性能提供新的理论与方法支持。