?天然气计算机计量系统误差分析

2020-07-18吕文均刘辉廖敬

吕文均 刘辉 廖敬

摘要:某气田于1992年12月15日投入试采,现共有生产井55口。该气田天然气计量系统,全部采用了标准孔板节流装置配流量计算机的计量方式,这大大地提高了天然气计量系统对复杂工况的适应性,尽可能地保证计量的准确性和可靠性。本文以单井计量系统为基础,从误差理论出发,结合生产实际情况对影响天然气体积流量测量误差的各种因素进行分析,最后提出了在计量管理中的一些建议和看法。

关键词:天然气;计量系统;测量误差;误差分析

中图分类号:TP399 文献标识码:A

1 气田计算机计量系统的组成

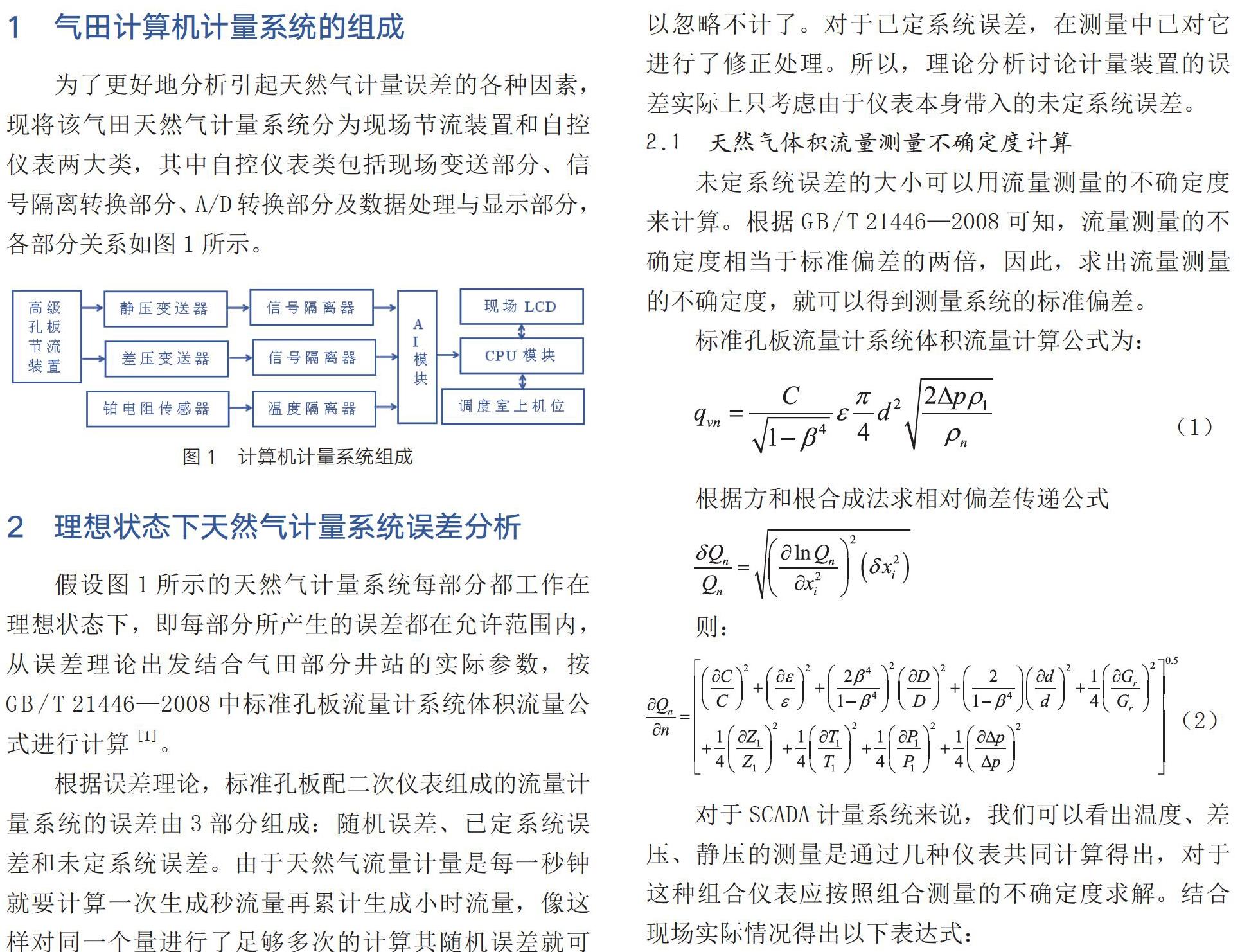

为了更好地分析引起天然气计量误差的各种因素,现将该气田天然气计量系统分为现场节流装置和自控仪表两大类,其中自控仪表类包括现场变送部分、信号隔离转换部分、A/D转换部分及数据处理与显示部分,各部分关系如图1所示。

2 理想状态下天然气计量系统误差分析

假设图1所示的天然气计量系统每部分都工作在理想状态下,即每部分所产生的误差都在允许范围内,从误差理论出发结合气田部分井站的實际参数,按GB/T 21446—2008中标准孔板流量计系统体积流量公式进行计算[1]。

根据误差理论,标准孔板配二次仪表组成的流量计量系统的误差由3部分组成:随机误差、已定系统误差和未定系统误差。由于天然气流量计量是每一秒钟就要计算一次生成秒流量再累计生成小时流量,像这样对同一个量进行了足够多次的计算其随机误差就可以忽略不计了。对于已定系统误差,在测量中已对它进行了修正处理。所以,理论分析讨论计量装置的误差实际上只考虑由于仪表本身带入的未定系统误差。

2.1 天然气体积流量测量不确定度计算

未定系统误差的大小可以用流量测量的不确定度来计算。根据GB/T 21446—2008可知,流量测量的不确定度相当于标准偏差的两倍,因此,求出流量测量的不确定度,就可以得到测量系统的标准偏差。

标准孔板流量计系统体积流量计算公式为:

根据方和根合成法求相对偏差传递公式则:

对于SCADA计量系统来说,我们可以看出温度、差压、静压的测量是通过几种仪表共同计算得出,对于这种组合仪表应按照组合测量的不确定度求解。结合现场实际情况得出以下表达式:

根据上面的公式我们可以求出,,。

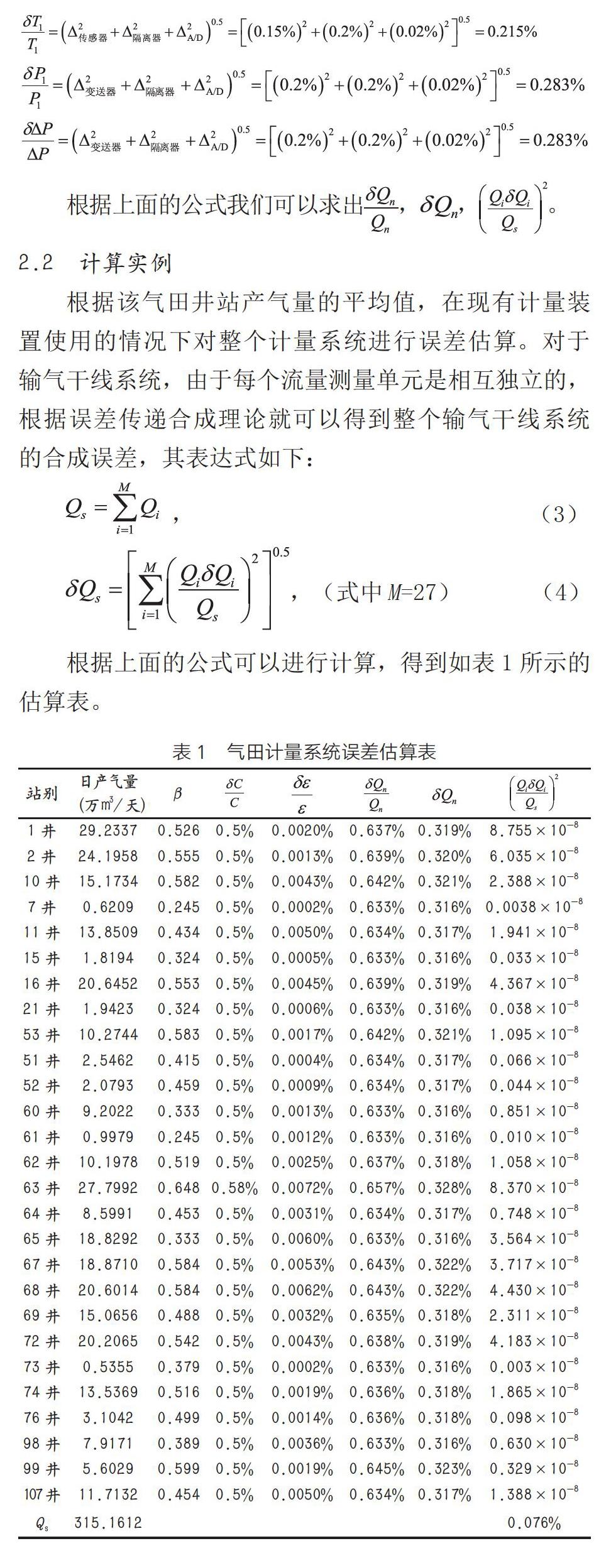

2.2 计算实例

根据该气田井站产气量的平均值,在现有计量装置使用的情况下对整个计量系统进行误差估算。对于输气干线系统,由于每个流量测量单元是相互独立的,根据误差传递合成理论就可以得到整个输气干线系统的合成误差,其表达式如下:

根据上面的公式可以进行计算,得到如表1所示的估算表。

由公式(4)可得出整个输气干线系统的合成误差为0.076%,由此可以看出SCADA计量系统的合成误差是很小的。而该气田的输差率却维持在2.5%左右,输差气量约为10万m3/d,因此,必然存在其他因素对单井计量系统造成了一定的影响。接下来将从单井计量系统出发,分析引起计量偏差的因素[2]。

3 影响因素分析

3.1 节流装置部分

目前,该作业区所使用的55套节流装置为高级阀式孔板节流装置。该节流装置具有结构简单、操作方便、投资少、精确度高等优点,所以得到了广泛的运用。但是在现场运用中却出现了一些问题,主要表现在以下几个方面。

3.1.1 内漏

主要表现在平衡阀内漏和滑阀内漏两个方面。平衡阀内漏的原因主要是由于硫化氢的腐蚀等因数导致阀针被磨损或腐蚀,其次就是由于工人在清洗孔板时开关平衡阀操作不当引起平衡阀外螺纹磨损,使得平衡阀无法回到正常位置,从而引起内漏。滑阀内漏主要原因是在高孔阀清洗过程中滑阀要左右滑动,会造成阀滑划伤,当划痕达到一定深度的时候,就开始出现内漏。

3.1.2 导压管积液

导压管积液也是影响准确计量的重要因素,特别是在冬天,大气温度低导致导压管路发生冻堵。因此,我们在高含硫井站的导压管路上都加装了伴热带,该问题得到了很大的缓解。

3.1.3 孔板腐蚀

天然气中混有少量的液体或固体杂质,这些杂质对孔板直角入口边缘和测量管内壁的冲刷腐蚀特别严重,这将影响到孔板直角入口边缘圆弧半径和测量管内壁相对粗糙的规定标准,孔板流出系数也将发生变化,使测量准确度达不到要求[3]。

3.2 自控仪表

自控仪表包括压力、差压变送器、温度传感器、信号隔离器及流量计算机等。差压变送器用美国FLUKE公司生产的FLUKE725和702及配套差压模块进行溯源校验,实际使用中总体不确定度保证在±0.2%范围以内,温度传感器本身准确度为A级,目前采取送外检定的方式,故能保证其准确度为0.15%,信号隔离转换器准确度为0.2%,温度隔离器的准确度为0.2%,这些高精度的仪表保证了天然气计量的准确性。但是在使用的过程中我们发现了以下几种故障。

3.2.1 变送器零位漂移

变送器在使用过程中,受温度、振动等环境的影响,会产生一定的零位漂移,影响计量的准确性,在现场工作中除仪表工每月校表检查外,我们还要求班组每月检查两次变送器零位,若发现零位超差或在短期内有较大变化时要及时通知计量管理人员,从而有效地避免了因零位漂移引起的计量误差。

3.2.2 隔离器损坏

变送器表头显示与室内屏幕显示值出现较大差异,且变化不同步。检查变送器并未出现异常情况,后来对隔离器进行断电输入标准电流信号,再测量其输出的电压值,发现在输入4 mA和20 mA时都能对应输出1 V和5 V,但是输入中间值时隔离器非线性输出,更换隔离器后计量恢复正常。

3.2.3 时钟故障

现场采集到的压力、温度等实时数据通过AGA8程序计算出瞬时流量,再经过孔板尖锐度和粗糙度系数修正以后得到准确的瞬时流量,根据秒流量生成小时流量,然后在每天的8:00生成全天流量。如果时间偏慢就会少计量,由此可见在自动计量系统中,时间的一致性和准确性都是非常重要的。

4 建议及整改措施

4.1 导压管积液问题

对前面提出的容易引起导压管积液的井站首先可采用带有积液包的导压管路,其次是调整导压管的吹扫周期。

4.2 加强计量器具管理,建立健全各项规章制度

对新、改、扩建的计量装置严格验收,建立健全各项管理制度,拒绝使用不合格的计量器具。加强对天然气生产情况的监测,特别是间歇性生产井、低产井应注意產量、压力及产水量的变化。

4.3 严格监控输差

当气田内部各集气节点无法进行有效输差监控时,在这种情况下,气田内部输差就全部叠加在干线输差上,因此要及时收集各单井及下游集气站的总计量,并做好日输差监控工作,及时分析原因查找问题。

4.4 加强井站员工计量知识培训

加强井站员工在理论和实际操作的培训,主要是指导员工对各类仪器仪表的使用及各参数的含义及一些常见故障的判断及处理,以便于对一些突发事件能够及时发现并准确汇报。另外,还需及时传达上级各文件精神,以此来保障计量工作的顺利开展。

5 结论

通过适当的整改措施能够解决现场的计量问题,该气田总输差率也由原来的2.5%下降到1.5%以内,输差气量在5万m3/d。说明该气田天然气计量系统的选型是合适的,关键在于加强天然气计量工作中的计量人员、仪器仪表、关键材料、环境、被测介质的变化等多因素的管理和控制,可以实现天然气计量的准确与可靠。

参考文献

[1] 佚名,SY/T6143-2004.用标准孔板流量计测量天然气流量[S].出版地不详:出版社不详,2004.

[2] 叶羽婧,赵景龙,蔡思敏,等.天然气计量误差及优化措施[J].石油工业技术监督,2017,33(9):47-50.

[3] 唐发坤.天然气计量误差原因分析及改进探讨[J].中国设备工程,2019(13):73-74.