含有钢渣的水性环氧树脂改性乳化沥青混合料的性能

2020-07-17苑志凯张艳君

季 节,王 哲,苑志凯,李 辉,张艳君

(1.北京建筑大学 土木与交通工程学院,北京 100044; 2.北京未来城市设计高精尖创新中心, 北京 100044;3.齐鲁交通建设集团股份有限公司,山东 济南 250101; 4交通运输部公路科学研究院,北京 100088)

0 引言

传统的热拌沥青路面技术在生产和施工过程中不仅消耗大量的燃油而且还会释放致癌物苯并吡等有害气体[1],是一种典型的“高能耗、高排放、高污染”技术。随着人们对环保和节约资源意识的不断加强,道路建造的一些新技术也应运而生。乳化沥青混合料克服了热拌沥青混合料在生产和施工过程中对高温的要求,在常温下实现拌和、摊铺、碾压,是一种“低能耗、低排放、低污染”技术。与传统热拌沥青混合料相比,乳化沥青混合料不仅能节约能源,改善施工条件,还能降低工程造价。但目前常见的各类乳化沥青混合料却存在很多缺点,如早期强度低,储存稳定性差,与矿料之间的黏附性弱等,从而限制了其大规模推广使用,尤其是在高等级道路中的应用。因此,研究高性能乳化沥青混合料具有十分重要的科学意义和应用价值。

目前国内外一般使用SBR,SBS等对乳化沥青进行改性以提高其性能,但SBR改性乳化沥青的高温和黏附性较差[2-3]。SBS改性乳化沥青虽然具有优异的和易性、早期强度和路用性能,但却存在乳化难度高、容易破乳、不能长时间稳定储存、生产工艺复杂等问题[4]。因此,寻找一种改性效果好且生产工艺简单的改性乳化沥青技术十分必要。水性环氧树脂是以环氧树脂微粒为分散相、以水为连续相的液相体系材料,可在室温及潮湿环境下固化,具有热稳定性好、强度高和黏结力强的特点[5-7]。将水性环氧树脂用于乳化沥青的改性,可使乳化沥青的高温、黏附性等得到提高,且工艺简单可行,能弥补传统SBS和SBR改性乳化沥青的技术缺点,拓展乳化沥青的应用范围[[8-9]。Min[10]利用荧光显微镜和动态力学分析法,分析了水性环氧树脂改性乳化沥青力学性能和相行为,得出当沥青体积分数高于40%时,树脂基体相将会转变为沥青基体相,同时其力学性能迅速降低。Cong等[11]、张庆等[12]、周启伟等[13]研究了水性环氧树脂改性乳化沥青性能与水性环氧树脂掺量之间的关系,发现改性后乳化沥青的黏弹性、黏度等会随着水性环氧树脂掺量的增加而提高,当水性环氧树脂掺量为4%时,改性乳化沥青的储存稳定性最佳。吕建伟等[14]、季节等[15]研究了水性环氧树脂掺量对SBR乳化沥青混合料性能的影响,发现水性环氧树脂可明显改善混合料的高温稳定性,但对低温性能却有不利影响,当水性环氧树脂掺量为6%时,混合料的抗车辙能力、耐磨耗性能、抗水损性能最好。季节等[16]采用先乳化后改性的方法制备水性环氧树脂改性乳化沥青混合料并与热拌沥青混合料性能相比,发现混合料的高温性能优越,但低温性能和疲劳性能不足,水稳定性能基本保持一致。通过上述研究可知,加入水性环氧树脂可以提高沥青及混合料的强度和高温性能,但低温性能会有所降低。

钢渣作为炼钢的副产品,以颗粒形式排放,具有耐磨、孔隙率大、水硬性好、多棱角等特点,是一种潜在的优良路用性能的建筑材料[17]。高振鑫等[18]、申爱琴等[19]、Hesami等[20]对不同钢渣掺量的热拌及温拌沥青混合料水稳定性进行评价,并借助扫描电镜试验等分析了钢渣对混合料水稳定性的影响机理,结果表明钢渣呈超碱性,表面多孔隙,增大了其与沥青间的有效接触面积,提高了黏结性,可显著改善混合料的水稳定性。李伟等[21]通过室内直剪试验,发现钢渣沥青路面的层间抗剪强度均高于传统沥青路面的抗剪强度。Ali等[22]利用钢渣作为粗集料制备混合料并评价了其路用性能,发现钢渣沥青混合料的性能均优于同类型的石灰岩混合料。由此可见,钢渣作为沥青混合料中的粗骨料可明显改善混合料的路用性能尤其是水稳定性能,但由于钢渣细集料含有极易膨胀的游离CaO和MgO等多种氧化物,在一定环境下会发生电解水化反应,体积稳定性不良,其混合料的耐久性能有待改善,因此钢渣在沥青混凝土中通常被用作粗集料[23]。

国内外大多数的研究集中在水性环氧树脂改性乳化沥青混合料或钢渣沥青混合料的性能上,却很少研究将钢渣作为细集料用于改性乳化沥青混合料中。本研究利用钢渣自身的高强度和高吸水性,将其作为改性乳化沥青混合料中的细骨料使用,研究其对混合料性能的影响规律,为含有钢渣的水性环氧树脂改性乳化沥青混合料的推广应用提供理论和技术支持。

1 试验方案与材料

1.1 试验方案及方法

1.1.1 试验方案

首先,采用不同的乳化剂制备乳化沥青,利用水性环氧树脂对乳化沥青进行改性,得到高性能的水性环氧树脂改性乳化沥青。其次,利用马歇尔设计方法设计AC-16型含有钢渣的水性环氧树脂改性乳化沥青混合料,通过土工击实试验和试拌法优选乳化沥青类型及外掺水用量,利用失水率和马歇尔稳定度确定水性环氧树脂改性乳化沥青混合料的最佳击实时间、养生方式以及最佳水性环氧树脂掺量。最后,评价含有钢渣水性环氧树脂改性乳化沥青混合料的性能,并与改性乳化沥青混合料(不含钢渣)和普通乳化沥青混合料(含钢渣/不含钢渣)进行性能对比。

1.1.2 试验方法

(1)水稳定性

按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)[24]中的相关规定进行浸水马歇尔试验和冻融劈裂试验。浸水马歇尔试验对照组和浸水组各成型4个马歇尔试件,试件采用二次击实法成型,具体过程:第1次击实50次,常温养生 24 h,第2次击实25次,常温静置48 h后进行试验,试验结果取平均值。冻融劈裂试验对照组和冻融组各成型4个马歇尔试件,试件采用二次击实法成型,具体过程:第1次击实35次,常温养生 24 h,第2次击实15次,常温静置48 h后进行试验,试验结果取平均值。

(2)高温稳定性

按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中的相关规定进行车辙试验。成型4个车辙试件,试件尺寸为300 mm×300 mm×50 mm,分2次压实养生成型。具体过程:装料后首先碾压 2 次,转换方向继续碾压 12次,常温养生 24 h,第2次在碾压 12 次的方向继续碾压 6 次,将其置于室温下 48 h后进行试验,试验结果取平均值。

(3)低温抗裂性

按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中的相关规定进行低温小梁弯曲试验。成型4个低温小梁试件,试件尺寸为250 mm×30 mm×35 mm,试验温度为-10 ℃,加载速率为50 mm/min,试验结果取平均值。

1.2 试验材料

1.2.1 基质沥青

采用70#沥青,其性能见表1。

表1 70#沥青的性能Tab.1 Properties of asphalt No.70

1.2.2 乳化剂、水性环氧树脂与固化剂

选取2种不同乳化剂(阳离子和阴离子乳化剂)和1种水性环氧树脂与固化剂,其性能见表2~表3。

表2 乳化剂性能Tab.2 Properties of emulsifier

表3 水性环氧树脂与固化剂性能Tab.3 Properties of waterborne epoxy resin and curing agent

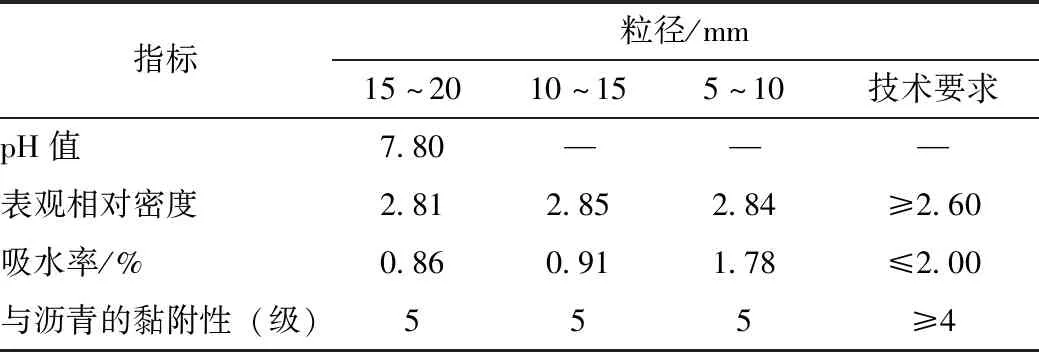

1.2.3 集料

粗集料采用石灰岩,其性能见表4。细集料采用唐山地区的转炉钢渣(唐山的钢产量约占国内钢铁总产量的12.5%左右[25])。其主要化学成分为CaO,Fe2O3,MgO,SiO2,Al2O3等[26]其性能依据《道路用钢渣》(GB/T 25824—2010)[27]中的技术规定,见表5。

表4 粗集料性能Tab.4 Properties of coarse aggregates

表5 钢渣性能Tab.5 Properties of steel slags

1.2.4 水泥

选用普通42.5#硅酸盐水泥,对其进行了性能测试,见表6。

表6 水泥性能Tab.6 Properties of cement

2 结果与讨论

2.1 改性乳化沥青混合料的设计

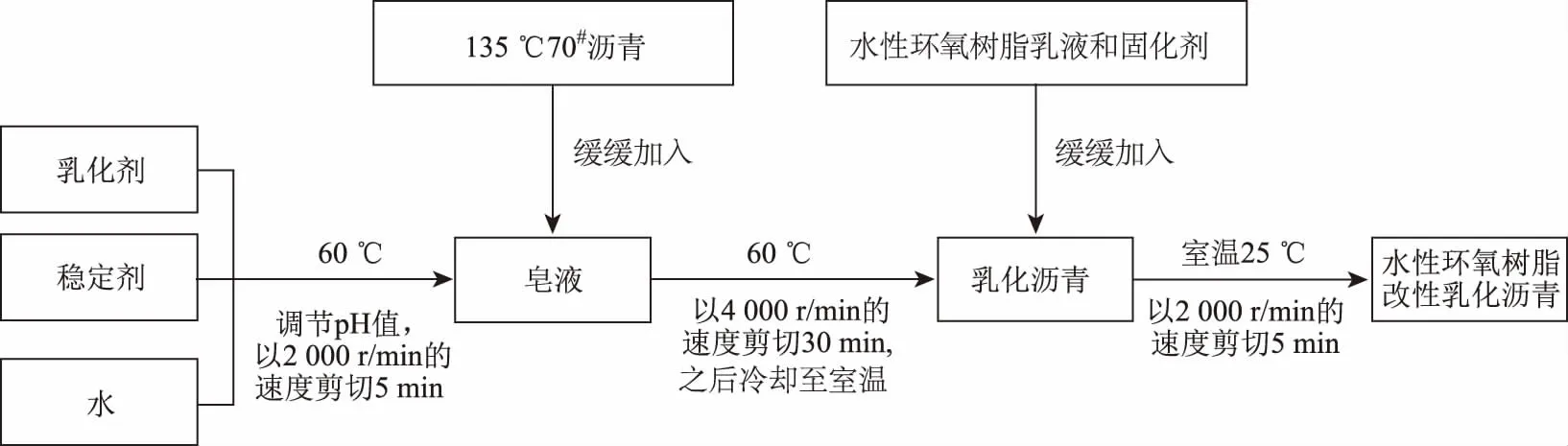

2.1.1 水性环氧树脂改性乳化沥青的制备

根据课题组前期研究成果[15-16,28],室内采用先乳化后改性的方法制备水性环氧树脂改性乳化沥青,其中水性环氧树脂的掺量为4%,水性环氧树脂与固化剂的比例为1∶1.25。首先将乳化剂、稳定剂和水按比例混合成皂液,将皂液加热到60 ℃,并用少许试剂(HCl/NaOH)调整皂液的 pH值,在剪切仪下以2 000 r/min的速度剪切5 min。其后将135 ℃沥青按比例缓缓加入到皂液中并保持温度为60 ℃,以4 000 r/min的速度剪切30 min,之后冷却到室温。最后将水性环氧树脂乳液和固化剂按比例缓缓加入到乳化沥青中,在室温下以2 000 r/min 的速度剪切5 min,制备出水性环氧树脂改性乳化沥青,见图1。

图1 水性环氧树脂改性乳化沥青的制备过程Fig.1 Preparation process of waterborne epoxy resin modified emulsified asphalt

2.1.2 改性乳化沥青混合料的设计

改性乳化沥青混合料采用AC-16型,其中粗、细集料的比例为61.9∶34.1(细骨料全部用钢渣替代),矿粉掺量为4.0%,矿粉由2.5%石灰岩矿粉和1.5%水泥组成(水泥用来提高混合料的早期强度)。通过马歇尔设计方法确定混合料的最佳油石比为7.2%,空隙率为4.1%。

2.1.3 改性乳化沥青混合料的拌和工艺

根据前期研究成果[15-16,28],确定改性乳化沥青混合料的拌和工艺。首先将干燥集料、水泥加入到拌和锅中常温拌和10 s,其次加入最佳用量的水常温拌和30 s,再加入最佳掺量的改性乳化沥青常温拌和45 s,最后加入矿粉,常温拌和45 s,见图2。

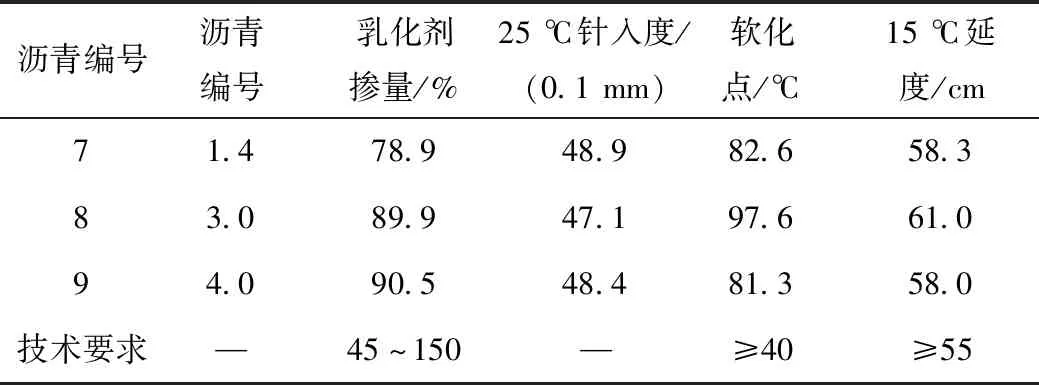

2.1.4 乳化沥青类型及最佳外掺水用量的筛选与优化

采用阳离子乳化剂LBP1设计3种不同乳化剂掺量下的乳化沥青,其中油水比为50∶50,皂液pH值为4.0,对其蒸发残留物进行性能测试,结果见表7。

图2 沥青混合料的拌和工艺Fig.2 Mixing process of asphalt mixture

由表7可知,制备的3种乳化沥青各项技术指标均符合规范要求。基于前期研究,利用土工击实试验,初步确定外掺水用量在1.0%~2.0%之间。根据设计出的改性乳化沥青混合料的级配和最佳油石比,配制1.5 kg左右的混合料,通过试拌法筛选与优化最佳外掺水用量,其中以沥青混合料的拌和状态(混合料的和易性和干湿状态良好、无浆体析出和气泡产生、无花白料出现、集料与沥青裹附性好、粗集料表面裹附均匀的细集料等)为控制目标,对上述3种乳化沥青在1.0%外掺水用量下进行试拌。

表7 不同乳化沥青的性能Tab.7 Properties of different emulsified asphalts

第1次试拌结果发现,利用3种不同乳化沥青拌制的混合料多为花白料,集料与沥青裹附性不均匀,混合料呈松散状态,偏干。一方面可能是外掺水用量太少,另一方面由于乳化沥青呈酸性(pH值为4.0),可能与钢渣集料发生反应,导致沥青破乳速度过快。因此,增加外掺水用量至1.5%,调整沥青的酸碱性pH值至7.0,重新拌制混合料,表8为调整后乳化沥青的性能。

表8 不同乳化沥青的性能Tab.8 Properties of different emulsified asphalts

由表8可知,制备的3种乳化沥青各项技术指标均符合规范要求。第2次试拌结果发现,利用3种不同乳化沥青拌制的混合料中有明显的浆体析出和大量的气泡产生,一方面可能是由于外掺水用量过多,另一方面也可能是乳化沥青的酸碱性影响混合料的拌制效果。因此,为进一步验证乳化沥青的酸碱性是否会对混合料的拌制效果产生影响,保持外掺水用量不变(1.5%),将乳化沥青的酸碱性pH值调整至9.5,重新拌制混合料,表9为调整后乳化沥青的性能。

表9 不同乳化沥青的性能Tab.9 Properties of different emulsified asphalts

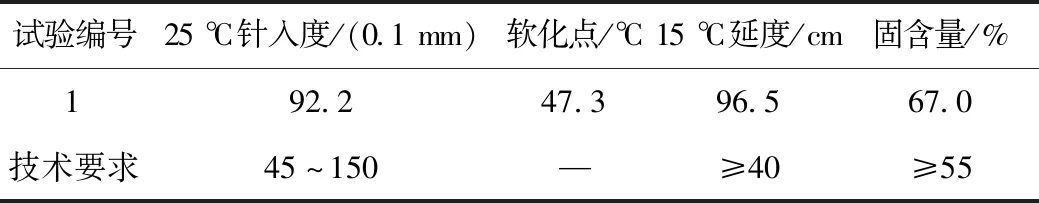

由表9可知,制备的3种乳化沥青的各项技术指标均符合规范要求。第3次试拌结果发现,利用3种不同乳化沥青拌制的混合料中仍有明显的浆体析出和大量气泡产生。这说明调整乳化沥青的酸碱性和外掺水用量均不能达到良好的拌和效果,这极可能与乳化剂的类型有关,即乳化剂类型与水性环氧树脂之间存在着一定的配伍性。因此,将原来采用的阳离子乳化剂调整为阴离子乳化剂。本研究采用A3T1型阴离子乳化剂,按其产品要求配制乳化沥青,其中乳化剂掺量为3.5%,油水比为62∶38,皂液pH值为12.0,对其蒸发残留物的性能测试结果见表10。

表10 乳化沥青的性能Tab.10 Physical properties of emulsified asphalt binder

由表10可知,制备的乳化沥青的各项技术指标均符合规范要求。对上述制备阴离子乳化沥青分别在1.0%,1.5%,2.0%外掺水用量条件下进行试拌。第4次试拌结果表明:

(1)当外掺水用量为1.0%时,混合料多为花白料,整体偏干,呈松散状态,说明外掺水用量太低,集料难以润湿,导致集料与沥青裹附不均匀。而当外掺水用量为2.0%时,混合料中有明显的浆体析出和大量气泡产生,说明外掺水用量偏高,部分自由水会与水泥或钢渣发生水化反应。

(2)当外掺水用量为1.5%时,混合料无浆体析出和气泡产生,集料与沥青裹附性好,粗集料表面裹附均匀的细集料,说明此状态下的混合料外掺水量最佳。这是因为适当的外掺水在湿润集料时能保证与沥青的黏附。同时,由于采用强碱性(pH值为12.0)阴离子乳化沥青,一方面与水性环氧树脂之间的配伍性好,可减缓乳化沥青的破乳速度,另一方面不会与钢渣发生反应。因此,通过试拌法最终优选出的乳化沥青为强碱性阴离子乳化沥青,最佳外掺水用量为1.5%。

2.1.5 击实时间及养生方式的确定

为了合理确定沥青混合料的两次击实时间及养生方式,选择4种不同时间(50,90,130,220 min)进行击实。第1次击实后,放置在常温条件下养生一定时间后进行第2次击实成型。其中,第2次击实时间的确定是以失水率为控制指标,控制沥青混合料的失水率在30%~40%之间。结合前期研究,通过对拌和状态的目测,确定混合料的第1次击实时间为拌和后130 min,第2次击实时间一般控制在第1次击实时间后的24 h,第1次和第2次击实之间采用常温养生。

2.1.6 最佳水性环氧树脂掺量的确定

根据前期研究成果,推荐的水性环氧树脂掺量为4%,水性环氧树脂乳液与固化剂的比例为1∶1.25,但按此比例配制的改性乳化沥青混合料在常温养生48 h后的马歇尔稳定度在4 kN左右。为提高混合料的早期强度,进一步调整水性环氧树脂掺量和水性环氧树脂与固化剂的比例(调整至1∶1)。表11是水性环氧树脂掺量为8%和12%掺量下的混合料进行养生24,48,72,96 h后的失水率和马歇尔稳定度测试结果。

表11 沥青混合料在不同养生时间下的失水率和马歇尔稳定度Tab.11 Water loss rates and Marshall stabilities of asphalt mixture under different curing time

注:将水性环氧树脂乳液与固化剂的比例由1∶1.25调整为1∶1。

从表11可知:

(1)相同掺量下的改性乳化沥青混合料,其马歇尔稳定度和失水率随养护时间的增加而增加,失水率越大,其马歇尔稳定度值也越高,但相对而言马歇尔稳定度增长幅度不大。当水性环氧树脂掺量为8%、混合料从24 h养生到96 h时,失水率增加幅度约30%左右,而马歇尔稳定度的增长幅度却仅有10%左右,最大值为4.96 kN。当水性环氧树脂掺量增加到12%、混合料从24 h养生到96 h时,失水率增加幅度为30%左右,马歇尔稳定度增长幅度为20%左右,最大值为7.21 kN。由此可见,提高水性环氧树脂的掺量可增强混合料的早期强度,这与学者研究结果一致[29-30],即水性环氧树脂掺量越高,混合料的力学性能增强越明显,但此时养生时间长达到96 h,不利于开放交通。

(2)在保持水性环氧树脂掺量不变(12%)的情况下,调整水性环氧树脂与固化剂的比例,由原来的1∶1.25调整为1∶1,进一步进行失水率和马歇尔稳定度的测试。发现随养护时间的增加,如从24 h 增加到96 h时,混合料的失水率和马歇尔稳定度的增长幅度分别提高到40%和30%左右,当养生时间为48 h时,马歇尔稳定度已经达到7.13 kN,可开放交通。因此,在其他条件不变的情况下,确定水性环氧树脂最佳掺量为12%,水性环氧树脂与固化剂的比例为1∶1,进一步进行改性乳化沥青混合料的性能评价。

2.2 改性乳化沥青混合料性能评价

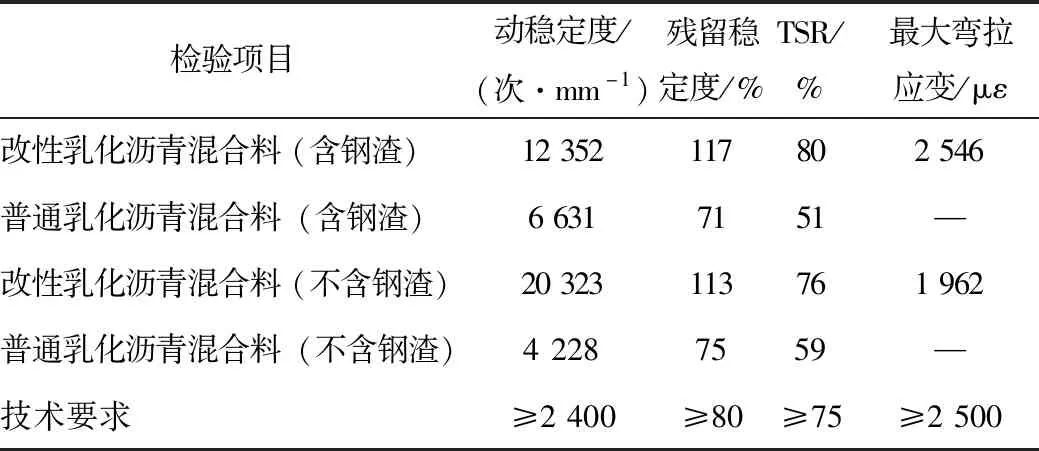

分别制备含钢渣和不含钢渣的改性乳化沥青混合料和普通乳化沥青混合料,对4种沥青混合料进行高温稳定性、低温抗裂性及水稳定性试验,结果见表12。

表12 沥青混合料路用性能Tab.12 Pavement performance of asphalt mixtures

由表12可知:

(1)综合考虑混合料的高、低温性能和水稳定性能,含钢渣的改性乳化沥青混合料性能最优,其次为不含钢渣的改性乳化沥青混合料和含钢渣的普通乳化沥青混合料,不含钢渣的普通乳化沥青混合料的性能最差。

(2)相对于其他3种沥青混合料,只有含钢渣的改性沥青混合料的性能达到热拌沥青混合料的性能要求,这主要是水性环氧树脂中高活性的环氧基团与固化剂中的活泼氢极易发生反应,在沥青中形成牢固的三维立体网状结构,加之钢渣集料表面多孔,具有更为丰富的棱角性,使得沥青能更有效地黏附在钢渣集料表面,大大增强了沥青与集料界面之间的黏附性,从而提高混合料的高、低温性能和水稳定性能。

(3)不含/含钢渣的普通乳化沥青混合料除高温性能满足热拌沥青混合料的性能要求外,其余的性能均不满足要求,这主要是因为普通乳化沥青混合料中沥青与集料之间的黏附性较差,在试验过程中也发现普通乳化沥青混合料在低温小梁试件制作和浸水马歇尔试验、冻融劈裂强度试验过程中很容易出现断裂、松散等现象,无法成型进行下一步试验。

3 结论

(1)以改性乳化沥青混合料的拌和工作状态为控制目标,通过试拌法优选出适用于含有钢渣骨料混合料的乳化剂类型为阴离子型,且制备乳化沥青时应将其酸碱度调节到偏碱性,以减少乳化沥青与钢渣之间的反应。

(2)以失水率和马歇尔稳定度作为控制指标,确定混合料的最佳击实时间、养生方式及最佳水性环氧树脂掺量。第1次击实时间为拌和后的 130 min,第2次击实时间一般控制在第1次击实时间后24 h(此时失水率一般在30%~40%之间),养生方式为常温养生。最佳水性环氧树脂掺量为12%。

(3)通过加入一定剂量水泥和提高水性环氧树脂掺量可保证混合料具有良好的早期强度和性能。相对于其他3种乳化沥青混合料,只有含钢渣的改性乳化沥青混合料的性能达到了热拌沥青混合料的性能要求。

(4)含有钢渣的改性乳化沥青混合料的疲劳性能和耐磨性还需进一步测试。