VN基自润滑涂层的腐蚀性能研究

2020-07-17黄仲佳

张 震,黄仲佳

(安徽工程大学 机械与汽车学院,安徽 芜湖 241000)

涂层技术是保护金属部件的有效手段。近年来,固体自润滑涂层在减磨耐磨领域备受关注,相比传统的油脂润滑,其有着成本低、工艺简单、摩擦系数低等优点[1]。其中,过渡层金属氮化物硬质涂层是一种有效的温度自适应自润滑涂层,可以获得比较低的摩擦系数,如氮化钒(VN)涂层是广泛应用的自适应自润滑涂层。近年来,许多研究人员在VN基涂层的基础上,通过掺杂银等功能性元素,制备了多种润滑耐磨涂层,并取得理想的效果[2-5],在航天航空领域获得广泛的应用。此外,利用软金属如银及高温下银与过渡族金属形成双金属氧化物改善MexNy涂层中高温摩擦性能得到广泛研究。银在热驱动力的作用下会从涂层中扩散至涂层表面形成一层润滑膜[6-7],同时银可以参与并且促进二元金属氧化物(AgMexOy)润滑相的生成,包括钼酸银、铌酸银及钽酸银[8],从而实现高温润滑效果。Aouadi[9]等制备了渗银氮化钒(VN/Ag)涂层,在不同温度下均表现出优异的润滑性能;同时,发现银和钒在高温下与氧反应,在涂层表面形成钒酸银膜。

人们对这类涂层的研究不仅局限在摩擦性能、硬度、结合力等力学性能上,该类涂层常应用于腐蚀环境,其抗腐蚀性能也越来越受到关注[10]。万先松[11]等研究了CrN涂层盐雾腐蚀行为及电弧离子镀工艺参数对抗腐蚀性能的影响,CrN涂层使基体的抗腐蚀性能得到大幅提升。宋庆功[12]等研究了V含量对TiAlVN薄膜抗腐蚀性能的影响:含V10.20%的TiAlVN薄膜质量相对较好;TiAlN薄膜的腐蚀电流明显小于TiAlN薄膜,抗腐蚀性能增强,含V10.20%的TiAlVN薄膜的抗腐蚀性能约为TiAlN薄膜的4倍。由于其优良的减摩耐磨性能,自适应自润滑涂层在航天航空领域具有广泛应用。然而,随着航空领域的快速发展,特别是海洋航空航天领域的发展,对氮化物硬质涂层提出了新的抗腐蚀性能要求。如我国正在海南省文昌市建设第4个航天发射中心,即海南发射场;文昌属热带季风岛屿型气候,具有高温高湿、高盐雾气候、强降水特点,大气中盐雾含量高,氯离子的质量浓度在0.01~0.05 mg/m3之间,氯离子的沉降速率在0.000 6~0.013 7 mg/(cm2·d)之间[13]。空气含盐(盐雾)具有腐蚀性,尤其对金属物质的腐蚀最为严重[14],盐雾对金属的腐蚀是以电化学方式进行的,腐蚀机理基于原电池腐蚀[15]。但是,相关文献表明关于氮化物硬质润滑涂层对海洋环境腐蚀的研究并不多见,关于涂层结构与海洋环境腐蚀间的作用关系研究更是缺乏。

考虑到VN基自润滑涂层在航空航天领域的广泛应用,研究其抗盐雾腐蚀性能,为适应海洋航天航空应用要求的VN基自润滑涂层提供参考。研究对钒氮化钒渗铝碳掺银复合涂层(VAlCN-Ag)和氮化钒渗铝碳掺银多层涂层(VAlCN/VN-Ag)进行了盐雾条件下抗腐蚀实验,并分析涂层在盐雾试验和氧化条件下的耐腐蚀性能,具有一定的创新性。

1 实验材料及方法

1.1 涂层的制备

将Inconel718高温合金切割成尺寸为Ф25 mm×d8 mm的圆柱体,作为基体试样。砂纸打磨并抛光,并在石油醚、丙酮和酒精溶液中分别超声波清洗10 min,烘干。

(1)VAlCN-Ag复合涂层的制备工艺。采用具有三组靶的多弧离子镀系统,各组靶位分别放置钒、铝和银靶。将基体材料固定在转架工作台上,旋转速度设定2 r/min。抽真空至炉腔压力低于4×10-5mbar,加热腔体温度至350 ℃。通入高纯氩气(99.99%),分别在三种负偏压-900 V,-1 100 V 和-1 200 V下对基体试样刻蚀清洗2 min,消除表面氧化膜及杂质。首先,在钒靶(99.95at.%)电流为60 A,偏压为-50 V的工艺条件下沉积8 min的V粘结层以改善涂层与基体的结合力。然后,开启铝靶和银靶,在铝靶(99.99at.%)电流为32 A,银靶(99.99at.%)电流为30 A,偏压-50 V,N2(>99.99%)气流量为350 sccm,C2H2(>99.99%)气体流量逐渐增至60 sccm的工艺条件下沉积70 min的VAlCN-Ag复合薄膜。

(2)VAlCN/VN-Ag多层涂层的制备工艺。3个靶位分别安装1个铝靶和2个银靶,铝靶位于两个银靶中间。分别在三种负偏压-900 V,-1 100 V和-1 200 V下刻蚀清洗2 min,消除表面氧化膜及杂质。首先,在钒靶(99.95at.%)电流为60 A,偏压为-50 V 工艺条件下沉积6 min的V过渡层。然后,钒靶和银靶的电流分别为60 A和30 A,通高纯氮气(>99.99%)流量为350 sccm,沉积5 min的VN-Ag层;关闭Ag靶,Al靶电流为32 A,通入C2H2气体(99.99%)流量为60 sccm,保持钒靶及N2气流量不变,沉积4 min的VAlCN层。循环交替沉积VN-Ag层和VAlCN层8个周期,制备出VAlCN/VN-Ag纳米多层结构涂层,最后顶层为VAlCN层,防止表面氧化。

1.2 涂层的盐雾腐蚀及表征

采用中性盐雾,依照标准GB/T10125-1997进行试验。采用纯NaCl试剂,溶剂为蒸馏水,NaCl溶液浓度为(5.0±0.5)%,pH值保持在6.5~7.2范围内,温度保持在(35±2)℃;腐蚀时间为变量,分别设定为24 h、48 h、72 h。

通过FEI Quanta FEG 250场发射扫描电镜对不同时间下盐雾腐蚀后两种涂层表面及截面进行观察,使用能谱仪对涂层进行线扫描,分析氯离子在涂层中的扩散。

2 实验结果与分析

2.1 盐雾腐蚀对涂层表面形貌的影响

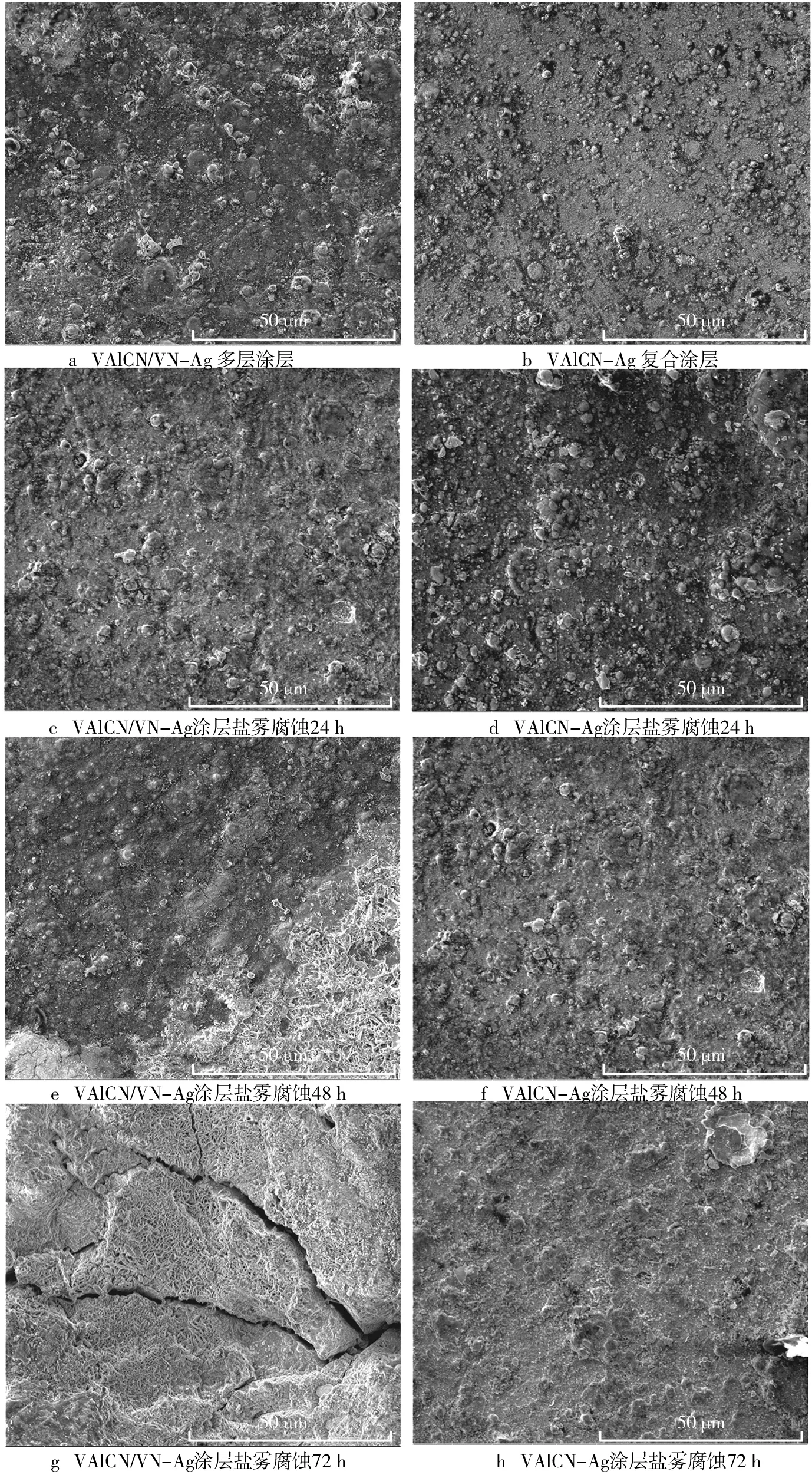

盐雾腐蚀对自润滑涂层表面形貌影响的SEM图如图1所示。图1a和图1b为VAlCN/VN-Ag涂层和VAlCN-Ag涂层的原始形貌,表面存在大小不一的白色颗粒,这是多弧离子镀过程中飞溅到涂层表面的金属熔滴产生的[16],是多弧离子镀的典型特征。复合涂层相比多层涂层表面存在更多白色颗粒,这是因为多层涂层表面沉积了VAlCN层,导致这一形貌特征并不明显。图1c和图1d为VAlCN/VN-Ag涂层和VAlCN-Ag涂层的24 h的盐雾腐蚀表面形貌。从图1c和图1d中可知,24 h的中性盐雾腐蚀对两种涂层表面形貌无明显影响,仍保持原始形貌特征;经过48 h盐雾腐蚀,VAlCN/VN-Ag涂层表面开始被网状腐蚀产物覆盖(见图1e),而VAlCN-Ag涂层仍无明显变化(见图1f);经过72 h的盐雾腐蚀实验,VAlCN/VN-Ag涂层表面已被网状腐蚀产物完全覆盖,存在裂纹(见图1g),VAlCN-Ag涂层观察不到明显的金属颗粒,但相比VAlCN/VN-Ag涂层表现出更好的稳定性(见图1h)。

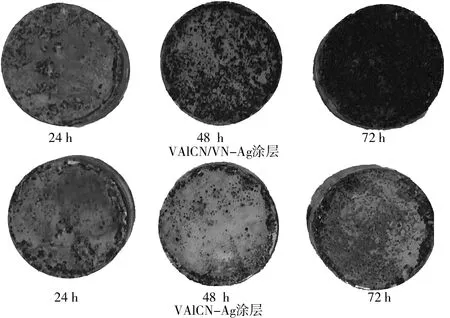

盐雾腐蚀实验时间对涂层外观的影响如图2所示。从图2中可以看出,盐雾腐蚀24 h的两种涂层表面均生成红褐色腐蚀产物,集中在边缘位置;腐蚀48 h的VAlCN/VN-Ag涂层表面被进一步腐蚀,而VAlCN-Ag涂层表面仅边缘位置被腐蚀。72 h盐雾腐蚀的VAlCN/VN-Ag涂层表面已完全被腐蚀产物覆盖,VAlCN-Ag涂层表面主要在边缘位置进一步腐蚀加重。

综合图1、图2可知,随着中性盐雾腐蚀的时间延迟,两种涂层的腐蚀程度均加重,但VAlCN-Ag涂层的抗腐蚀性能明显优于VAlCN/VN-Ag涂层。

图1 盐雾腐蚀对自润滑涂层表面形貌影响的SEM图

图2 盐雾腐蚀实验时间对涂层外观的影响(数码照片)

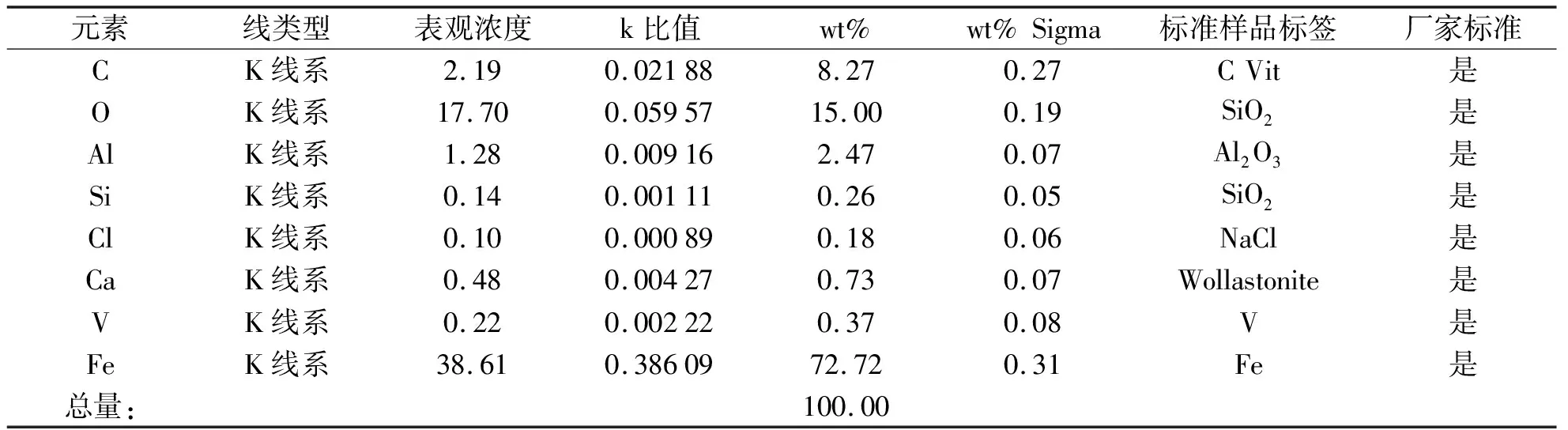

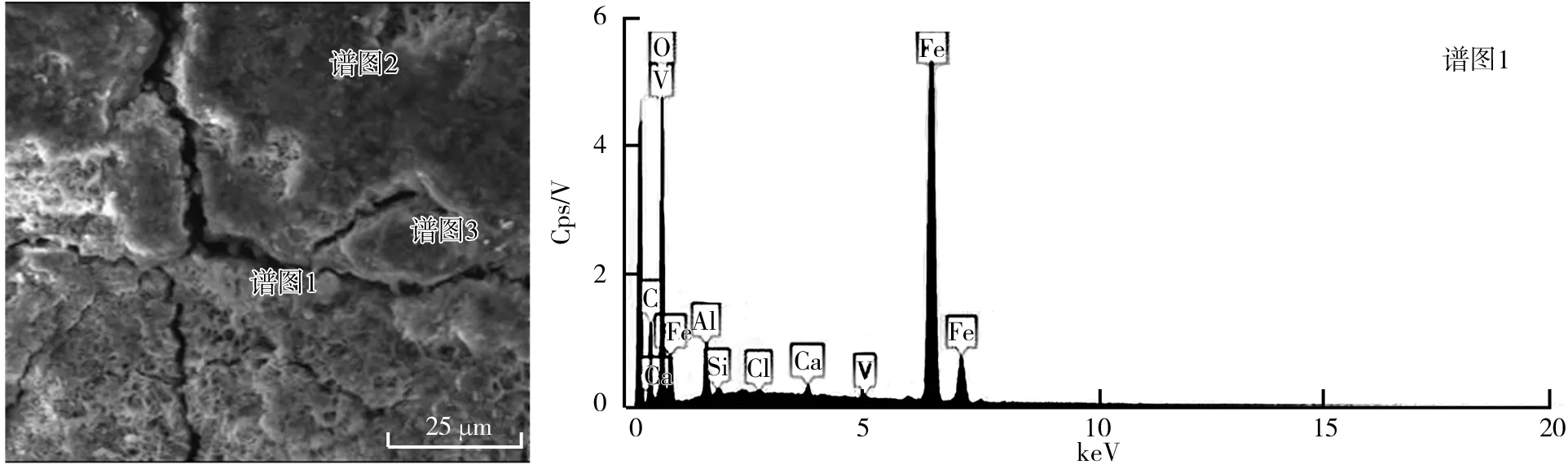

腐蚀72 h的VAlCN/VN-Ag涂层表面的点元素分析图如图3所示。随机取3个点位置,其腐蚀元素分析图谱和产物分别如图3和表1所示。由图3及表1可知,网状腐蚀产物的成分主要为Fe的氧化物;同时从宏观角度来看,腐蚀产物呈红褐色,该腐蚀产物应为Fe2O3,涂层主要以钒、银和铝元素组成,可见涂层表面的Fe2O3主要来自基体。再结合图2的腐蚀形貌照片,随着腐蚀时间的增加,红褐色腐蚀产物从涂层边缘开始覆盖涂层表面,进一步证明涂层表面的腐蚀产物是基体产生腐蚀导致。盐雾腐蚀48 h的VAlCN/VN-Ag涂层表面裂纹如图4所示。由图4可知,在盐雾腐蚀48 h时,VAlCN/VN-Ag涂层已经开裂,导致基体暴露,同时由于涂层元素与基体元素间会发生互扩散,涂层中也会存在少量Fe,且涂层厚度仅在2.5 μm左右,三种条件交互,在盐雾腐蚀环境下,在涂层表面生成锈层。而VAlCN/VN-Ag涂层产生的裂纹是由于应力腐蚀开裂(SCC)[17],是应力和腐蚀介质联合作用的结果。沉积薄膜冷却过程中会产生不同程度的热应力,以及腐蚀过程中腐蚀产物的锲入应力为应力腐蚀提供了必要条件。

表1 盐雾腐蚀72 h的VAlCN/VN-Ag涂层表面腐蚀产物成分分析

图3 盐雾腐蚀72 h的VAlCN/VN-Ag涂层表面腐蚀产物成分分析

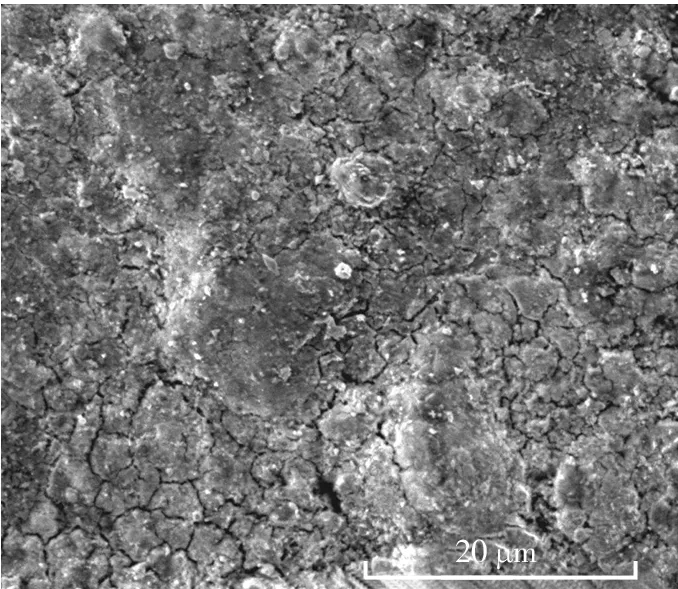

图4 盐雾腐蚀48 h的VAlCN/VN-Ag涂层表面裂纹

2.2 盐雾腐蚀对涂层截面结构的影响

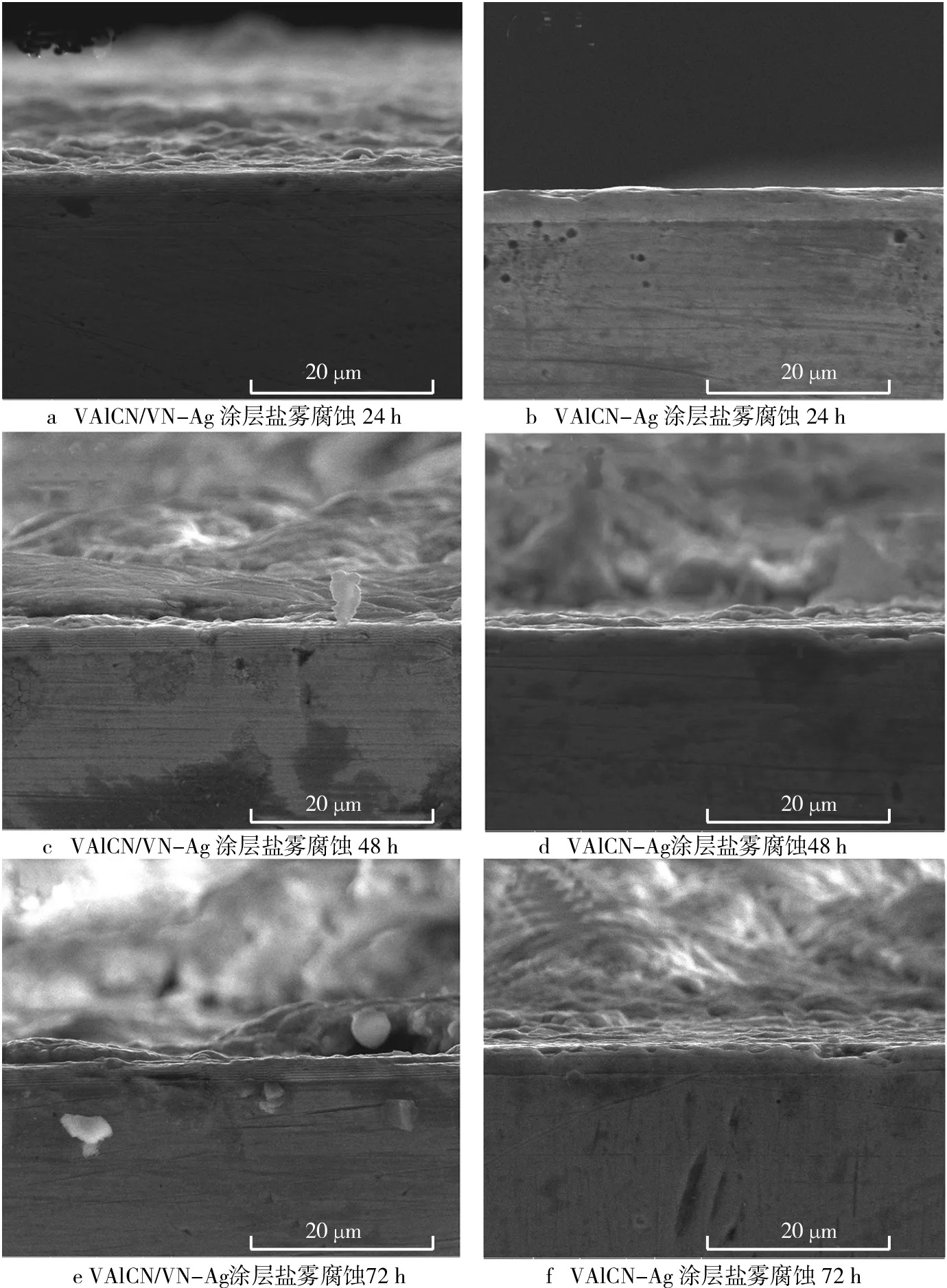

原始自润滑涂层截面形貌如图5所示。从图5中可以看到,VAlCN/VN-Ag涂层存在明显的多层结构,为VN-Ag层和VAlCN层交替构成,涂层厚度约为2.5 μm左右,VAlCN-Ag涂层厚度约为3 μm左右,无结构特征。盐雾腐蚀时间对自润滑涂层截面形貌影响的SEM图如图6所示。从图5可知,经过24 h、48 h、72 h盐雾腐蚀,仍能观察到明显的涂层截面结构,这说明两种涂层在72 h以内腐蚀并未改变涂层的截面结构。从图6可知,随着腐蚀时间增长,VAlCN/VN-Ag涂层在腐蚀24 h、48 h后,涂层截面结构无明显变化,保持结构稳定;腐蚀72 h后,涂层截面结构因腐蚀被轻微破坏。而VAlCN-Ag涂层经过72 h腐蚀后,整体仍保持较完整涂层结构,可见VAlCN-Ag涂层表现出更好的稳定性。

图5 原始自润滑涂层截面形貌

图6 盐雾腐蚀时间对自润滑涂层截面形貌影响的SEM图

2.3 盐雾腐蚀时间对氯离子在涂层中扩散行为的影响

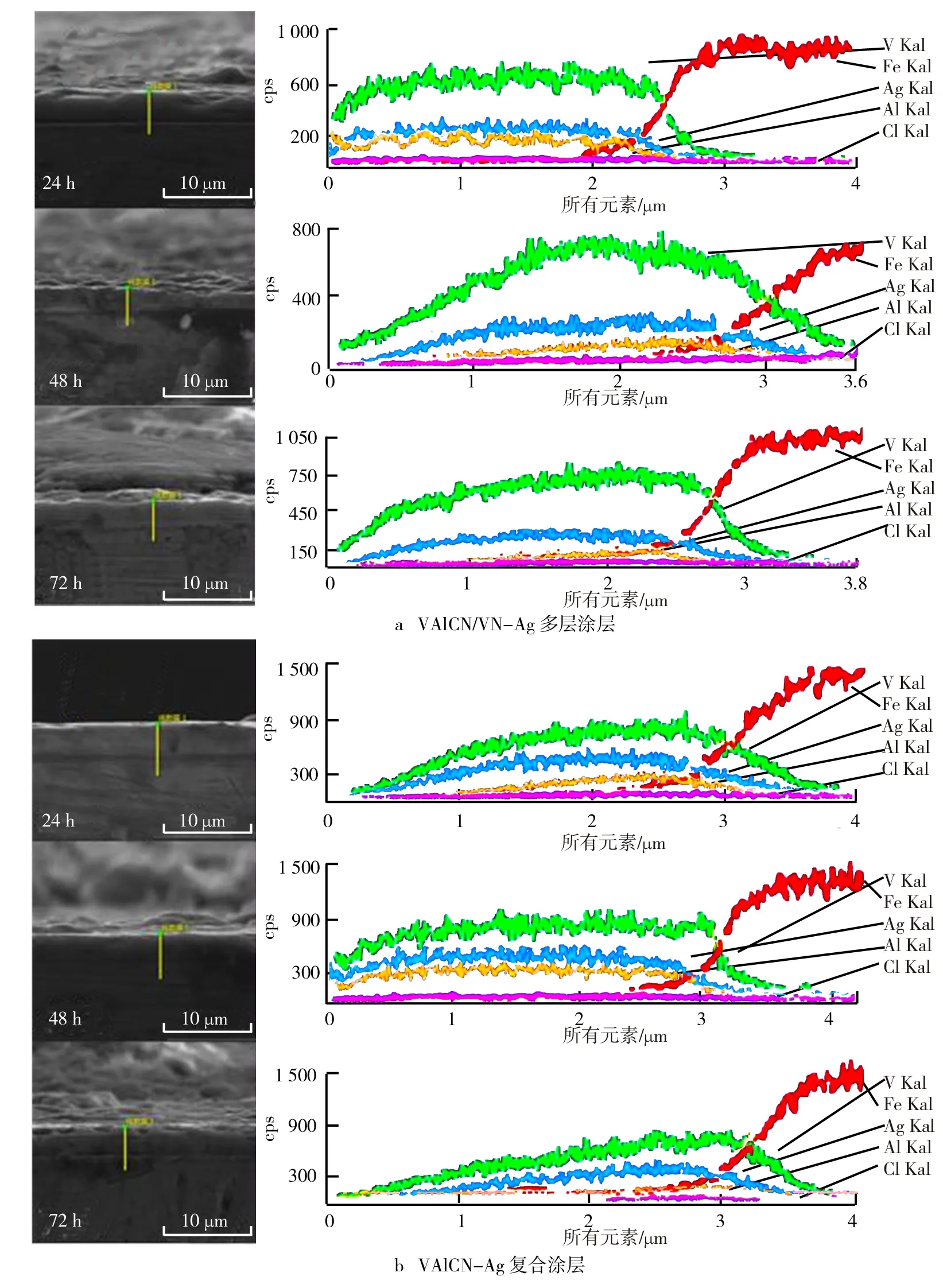

两种涂层在不同盐雾腐蚀时间的涂层截面元素分布图谱如图7所示。从图7可以看出,钒、银、铝均为两种涂层的主要组成元素,在涂层表面至内部3 μm左右信号较强;铁作为基体元素在距离涂层表面2.5 μm处信号才开始出现,这说明24 h、48 h及72 h的盐雾腐蚀并未导致基体元素扩散至两种自润滑涂层中,即腐蚀时间在72 h以内未改变涂层的组成元素。同时,从图7a和图7b可以看出,24 h、48 h及72 h的盐雾腐蚀的两种涂层中氯离子信号强度微弱,接近于0,说明在72 h以内的盐雾腐蚀并未造成氯离子扩散进入涂层,这也是两种自润滑涂层的截面结构保持较为完整的原因之一。

图7 不同盐雾腐蚀时间的涂层截面元素分布图谱

3 结论

VAlCN/VN-Ag多层涂层在48 h的中性盐雾腐蚀后,表面开始被主要成分为Fe2O3的腐蚀产物覆盖并产生裂纹;72 h后表面完全被腐蚀产物所覆盖,同时VAlCN/VN-Ag多层涂层截面结构被轻微破坏。相比较而言,72 h以内的中性盐雾腐蚀对VAlCN-Ag复合涂层的表面形貌无明显影响,涂层截面结构保持完整。可见,VAlCN-Ag复合涂层比VAlCN/VN-Ag多层涂层表现出较好的耐腐蚀性能。VAlCN/VN-Ag多层涂层和VAlCN-Ag复合涂层在72 h以内的中性盐雾腐蚀未造成氯离子扩散进入两种涂层内部,总体上两种涂层表现出较好的抗氯离子腐蚀性能。