基于Simulink的热泵储电系统动态仿真

2020-07-17张谨奕李京浩郭霄宇韩雨辰

张谨奕,白 宁,李京浩,王 含,郭霄宇,韩雨辰,张 玮

(国家电投集团科学技术研究院,北京 昌平 102209)

0 引言

储能技术是解决可再生能源的不稳定性、间歇性、调整电网峰谷、提高电力系统安全性和经济性的关键技术之一,综合考虑各种储能技术在容量、规模、成本、寿命、效率、环保等原因,目前在大规模商业系统中运行的主要有抽水蓄能、压缩空气和电池储能技术[1-3],前两者受到场地条件限制,后者存在安全、环保和成本因素限制。基于热力学循环的热泵储电技术(pumped thermal electricity storage,PTES)突破地理条件限制,储能容量大、储能密度高、安全高效,是百兆瓦级大规模储能应用的新型储能技术[3-4],适用于新能源辅助上网、电网调峰、用户侧峰谷利用等应用场合,近年来受到国内外研究者广泛关注和研究,研究者采用稳态分析方法[5-10]对热泵储电系统进行热力学建模和性能分析,包括系统参数研究、系统效率和储能密度的影响因素研究、系统性能分析与优化等。但是,稳态分析模型不能应用于热泵储电系统的动态性能预测、系统动态运行过程控制策略制定及算法优化,因此开发热泵储电系统动态仿真模型及软件,研究启/停、变工况等运行过程特性是热泵储电技术进一步研究的基础。本文通过热泵储电系统热力学分析,基于Matlab Simulink建立压缩机、透平、储热/储冷系统动态仿真模型,预测系统变功率阶段的温度、压比和功率等参数变化,为系统控制策略制定提供理论研究基础。

1 热泵储电技术

基于热力学循环的热泵储电系统包括低温能量储存、高温能量储存、正逆热力学循环。低温能量储存在具有储冷介质的低温储热系统中,高温能量储存在具有储热介质的高温储热系统中,通常以显热或潜热形式储存。储能阶段,系统利用某种类型的热泵,通过电力驱动,从低温储热系统中提取热能,输送到高温储热系统。释能阶段,系统以热机形式工作,利用存储的热能做功从而再生成电力。利用热泵储能、热机释能的储电概念,基于热泵储电原理的应用技术1978年由美国提出[4]。

根据热力学循环类型的不同,热泵储电技术主要包括基于正逆Brayton循环[5-13]、Rankine循环[14-20]等多种循环类型;根据循环工质的不同,包括氩气[5-10]、空气[12-13]、氨水[14]、有机物[15-16]、二氧化碳[17-20]等作为工质。

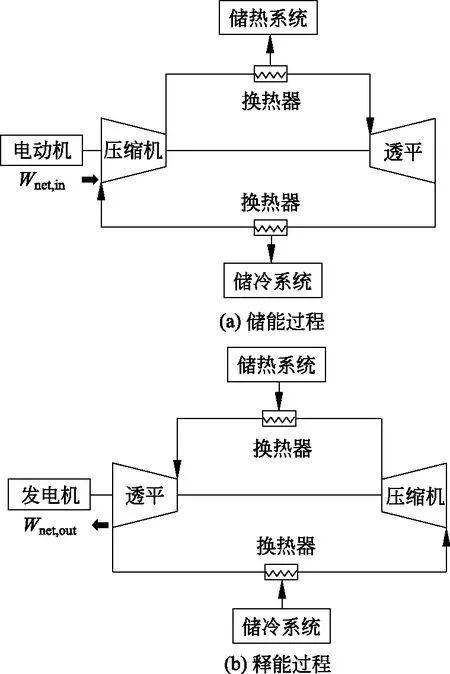

图1 热泵储电系统的储能过程和释能过程

具有储热和储冷系统的热泵储电系统基本原理如图1所示[5],图中:Wnet,in表示储能阶段,输入热泵储电系统的电量,通常来自风力发电、光伏等可再生能源电力;Wnet,out表示放电阶段,热泵储电系统输出至电网的电量。系统主要由储热系统、储冷系统、压缩机、透平、换热器、电动机和发电机等组成[11],电力富裕时,系统储能,运行逆布雷顿循环的热泵模式,电网中剩余电能驱动电动机带动压缩机,驱动循环工质从低温热源吸热、向高温热源放热,在储热系统和储冷系统之间建立温差,将电能转化为热能形式储存在储能介质中;用电需求较高时,系统释能,运行正布雷顿循环的热机模式,循环工质通过透平膨胀做功,驱动发电机从而再生成电能,此阶段循环工质从高温热源吸热、向低温热源放热,热量从储热系统转移到储冷系统。

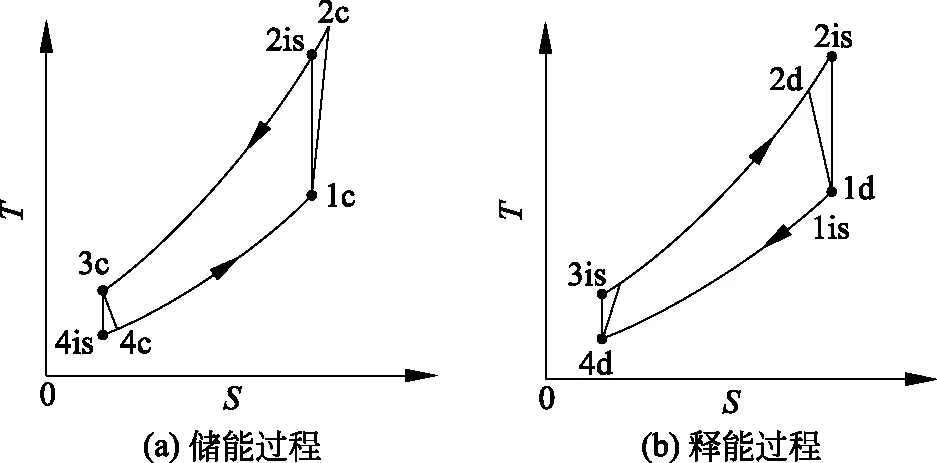

图2 热泵储电系统储能过程和释能过程T-S图

热泵储电系统T-S图如图2所示。充电阶段,电能驱动压缩机做功,压缩机将中温低压状态(T1c,P1c)气态工质压缩至高温高压状态(T2c,P2c),工质经过高温换热器换热,储热系统吸收和储存工质热能,工质放热后成为中低温高压状态(T3c,P2c),透平将工质膨胀至低温低压状态(T4c,P1c),工质经过低温换热器,储冷系统吸收和储存工质冷能,工质吸热后回到中温低压状态(T1c,P1c),进入压缩机入口,完成充电循环。

放电阶段,工质流经储冷系统完成预冷,压缩机将低温低压状态(T4d,P1d)气态工质压缩至中低温高压状态(T3d,P2d),工质流经储热系统通过高温换热器放热,吸热成为高温高压状态(T2d,P2d),透平将工质膨胀至中温低压状态(T1d,P1d),工质流经储冷系统通过低温换热器,工质放热后至低温低压状态(T4d,P1d),回到压缩机入口,完成放电循环。

2 热泵储电系统建模

2.1 压缩和膨胀过程模型

压缩和膨胀过程采用多变过程描述,假设工质为理想气体,且多变效率不取决于压比。压缩机的温比和压比关系为

(1)

透平的温比和压比关系为

(2)

式中:ψc为压缩机进出口温比;βc为压比;γ为循环气体工质的绝热指数;ψt为透平进出口温比[21]。

压缩机出口温度为

(3)

式中:Toutlet,c为压缩机出口温度,K;Tinlet,c为压缩机进口温度,K;ηc为压缩机多变效率。

透平出口温度为

(4)

式中:Toutlet,t为透平出口温度,K;Tinlet,t为透平进口温度,K;ηt为透平多变效率。

如果多变效率ηc=和ηt=1,则实际的压缩和膨胀过程退化为理想气体等熵绝热压缩和等熵绝热膨胀过程。实际多变效率ηc<1和ηt<1,即实际压缩和膨胀过程为不可逆过程,系统熵增且实际出口温度将大于理想过程的出口温度。

压缩机消耗比功为

Pc=houtlet,c-hinlet,c

(5)

式中:Pc为压缩机消耗比功,即工质单位流量下压缩机耗能,kJ/kg;houtlet,c为压缩机出口工质焓值,kJ/kg;hinlet,c为压缩机进口工质焓值,kJ/kg。

透平比功为

Pt=houtlet,t-hinlet,t

(6)

式中:Pt为透平比功,即工质单位流量下透平做功,kJ/kg;houtlet,t为透平出口工质焓值,kJ/kg;hinlet,t为透平进口工质焓值,kJ/kg。

根据气体流动的连续性,压缩机和透平容积带来的动态特性采用气体容积效应模型描述。

(7)

式中:V表示压缩机或透平的内部容积,m3;ρ为内部工质密度,kg/m3;qm1和qm2分别为流入和流出的工质流量,kg/s。

工质单位流量下储能量为

echarg=(Pcharg,c/ηem-ηemPcharg,t)tcharg

(8)

工质单位流量下释能量为

edischarg=(ηmePdischarg,t-Pdischarg,c/ηme)tdischarg

(9)

式中:echarg、edischarg分别为工质单位流量下储能量和释能量,J;Pcharg,c、Pcharg,t分别为储电过程中压缩机耗功和透平做功功率,W;Pdischarg,c、Pdischarg,t分别为放电过程中压缩机耗功和透平做功功率,W;tcharg、tdischarg分别为总储能时间和总释能时间;ηem、ηme分别为电气转机械的效率和机械转电气的效率。

循环效率定义为放电过程净输出电能与储电过程净输入电能的比值,假设ηem=ηme,则循环效率为

(10)

2.2 转动过程模型

转轴模型用于描述压缩机和透平转速的变化。在高精度动态仿真时,需要考虑转轴转动惯性,其动态特性为惯性环节。角动量平衡方程

(11)

式中:t为时间;ωc为角速度;Jc为转动惯量,是压缩机和电动机组成的整个转子系统的转动惯量;PEC为电动机输出功率;Wc为压缩机消耗功率,Wt为透平做功;Wf为摩擦耗功(机械损耗阻力矩消耗的功),忽略由于其他机械损失消耗的功率、电气机械的转换效率。

2.3 储热和储冷过程模型

储热系统内部气体工质流动和传热控制方程

式中:ph,i为储热系统内部气体工质压力,Pa;R表示气体常数,J/(kg·K);Th,i表示储热系统内部气体工质温度,K;A表示储热系统内部流通截面面积,m2;qh,i-1、qh,i+1分别为上游节点、下游节点的气体工质流量,kg/s;Uh为储热系统内部流通截面湿周,m;σh为储热系统单位面积摩擦阻力,N/m2;fh表示储热系统内部阻力系数;ρh,i为储热系统内部气体工质密度,kg/m3;uh,i为储热系统内部气体工质流速,m/s;Sh为气体工质和储热介质的换热总面积,m2;αh,i为储热系统传热系数,W/(m2·K);L表示储热系统内部总长度,m;Ch,i为储热系统内部气体工质比热容,J/(kg·K);Tw,i表示储热材料温度,K。

储冷系统内部气体工质流动和传热控制方程为

式中:pc,i为储冷系统内部气体工质压力,Pa;Tc,i表示储冷系统内部气体工质温度,K;qc,i-1、qc,i+1分别为上游节点、下游节点的气体工质流量,kg/s;Uc为储冷系统内部流通截面湿周,m;σc为储冷系统单位面积摩擦阻力,N/m2;fc表示储冷系统内部阻力系数;ρc,i储冷系统内部气体工质密度,kg/m3;uc,i为储冷系统内部气体工质流速,m/s;Sc为气体工质和储冷介质的换热总面积,m2;αc,i为储冷系统传热系数,W/(m2·K);Cc,i为储冷系统内部气体工质比热容,J/(kg·K);Tw,i表示储冷材料温度,K。

储热系统壁面能量守恒方程为

(20)

储冷系统壁面能量守恒方程为

(21)

式中:K为储能材料导热系数,W/(m·K);Mw为储能材料质量,kg;Cw为储能材料比热容,J/(kg·K)。

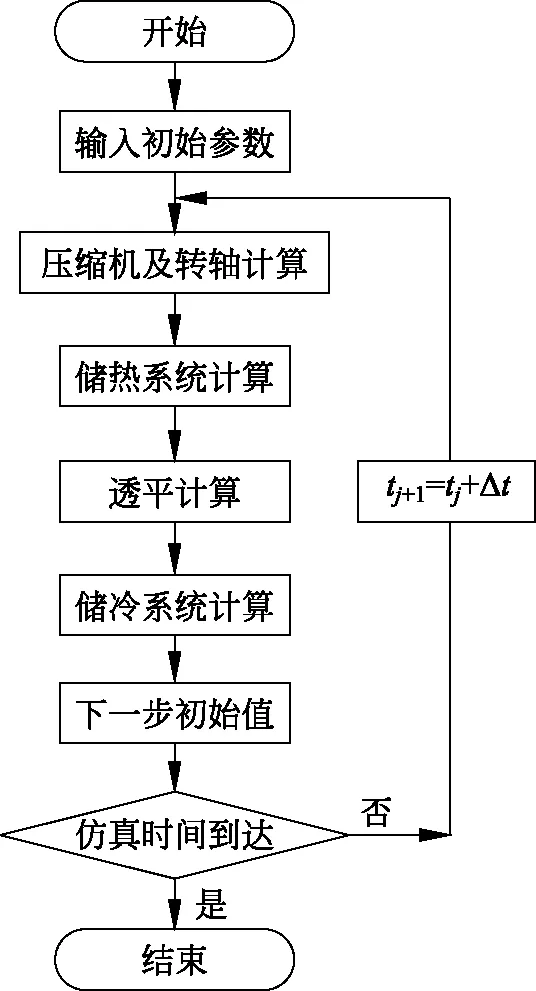

2.4 模型求解流程

热泵储电系统动态仿真模型计算流程如图3所示,压缩机、储热系统、透平、储冷系统组成闭合系统,给定初始条件,从压缩机入口开始计算整个热泵储电系统,储冷系统出口的计算值作为下一时刻压缩机入口的参数值,多次循环后直到仿真时间到达,完成储能循环。

图3 系统仿真计算流程图

3 仿真研究

3.1 设计工况

由于热泵储电系统受到储能换热的温度变化产生的热应力限制,限制了工质流量的调控速度,需要一定时间完成功率调节的过程。为了进行功率调节过程中热泵储电系统动态特性研究,根据电网对储能功率的需求,利用工质质量流量调节的方法来控制储能系统的传热量,从而调节压缩机和透平功率,为热泵储电系统的控制策略制定提供理论基础。

热泵储电系统在设计工况下满功率运行,稳定运行了一段时间后,在某一时刻(20 s),储能功率从150 MW阶跃降低5%至142 MW,即在仿真时间20 s后,储能功率目标值为该条件下储能功率设计值的95%。由于热泵储电系统恒定转速并网的需求,采用调节工质质量流量的方式来调节储热/储冷系统的传热量,从而改变压缩机和透平功率,最终实现储能功率的调节,以满足电网对储能功率变化的需求。

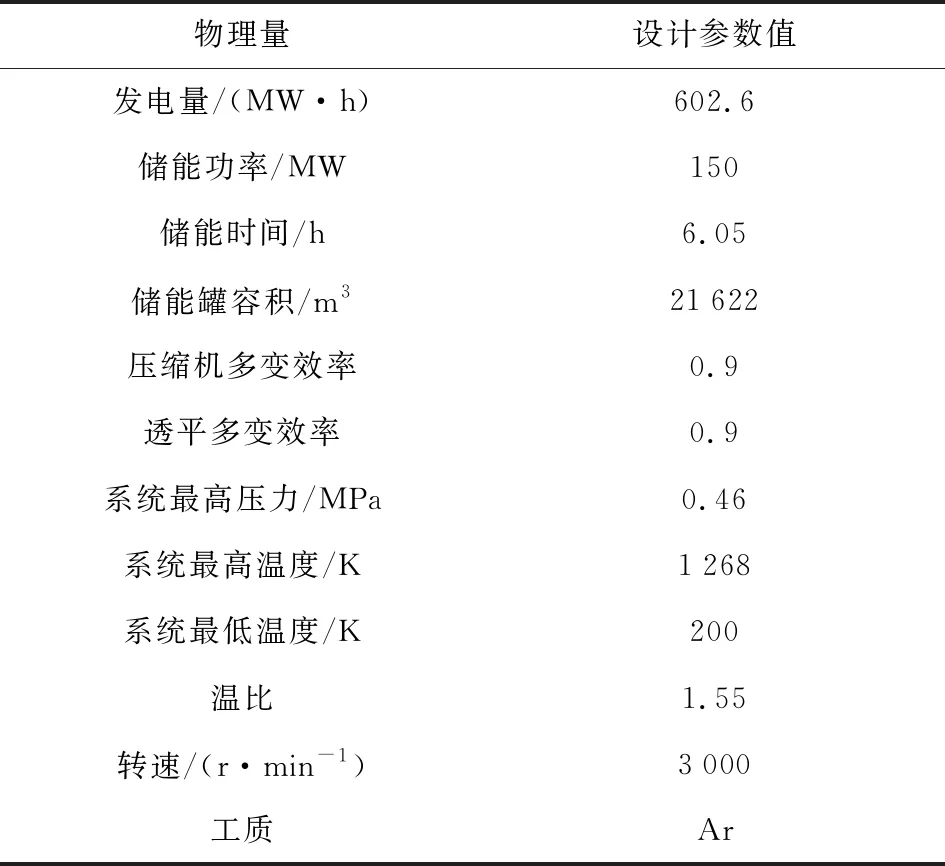

热泵储电系统的设计工况主参数如表1所示[5],设计工况提供了系统动态仿真的初始参数条件。在该设计工况的初始条件下,进行了储能功率突降的动态特性计算,得到储能系统变功率阶段的各参数动态响应。

表1 设计工况主参数

3.2 动态仿真计算结果

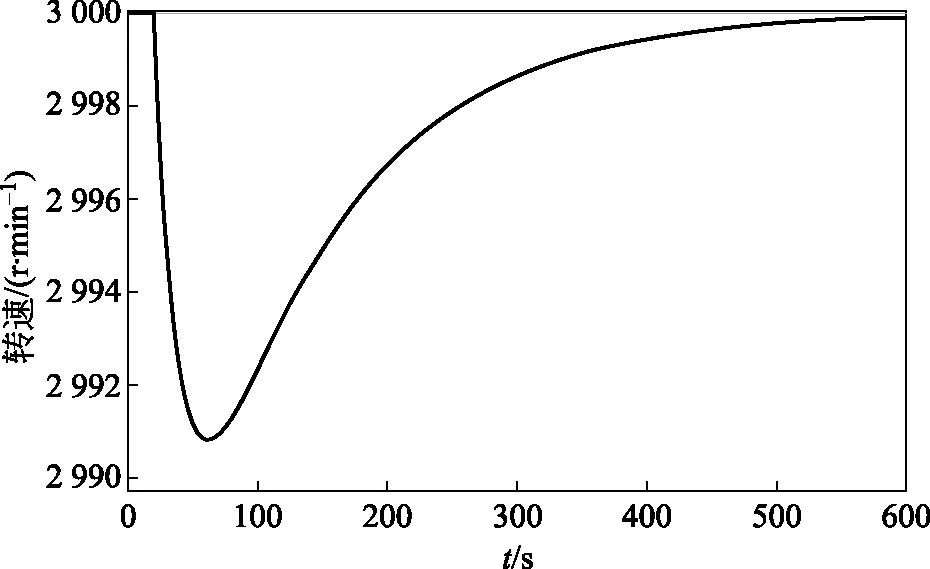

图4 转速的动态响应

储能功率降低5%工况下,热泵储电系统的压缩机和透平转速动态响应如图4所示。稳定运行时,储能系统保持3 000 r/min,满足电网要求,转轴运行在平衡状态。仿真时间20 s后,由于储能功率降低,压缩机转矩减小,机械损耗阻力矩在最初一段时间内保持缓慢降低,剩余力矩小于0,打破了压缩机和透平转轴原有的平衡,因此转轴速度急剧降低,而由于压缩机转子转动惯量较大,转速上升幅度较小,在约62 s时转速降低至最小值2 991 r/min,此后由于阻力矩持续降低,剩余力矩逐渐回归为零,系统缓慢回归新的平衡状态,在约600 s达到额定转速。在整个降功率过程中转速的超调量小于额定转速的0.3%,对发电品质影响较小,满足储能系统对转速超调量要求。

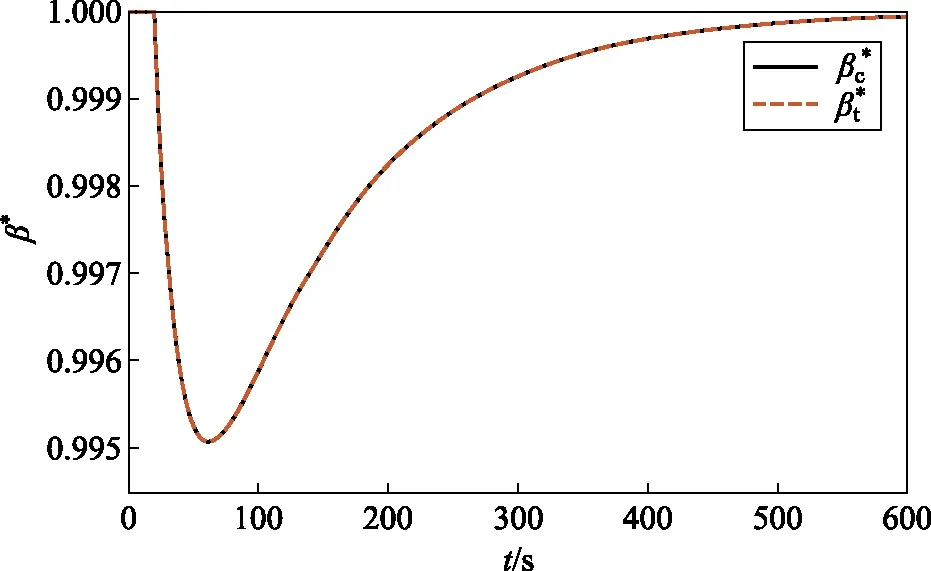

热泵储电系统的压缩机压比和透平膨胀比的动态响应如图5所示。在储能功率降低5%后,压缩机压比和透平膨胀比都急剧降低,在约62 s时压缩机压比和透平膨胀比的相对值均降低至最小值0.995。相对于系统最高压力,系统回路阻力损失较小,压缩机压比和透平膨胀比变化相对值近似相等,随着系统缓慢回归新的平衡状态,约600 s达到设计压比和膨胀比,整个功率降低过程中,压缩机压比和透平膨胀比的偏差量小于设计值的0.5%。

图5 压比和膨胀比的动态响应

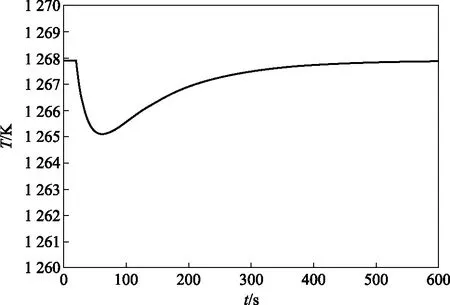

热泵储电系统的压缩机出口温度的动态响应如图6所示。在储能功率降低5%后,压缩机出口温度随着压比下降而下降,变化趋势与压比一致,在约62 s时达到最小值1 265 K,此后压缩机出口温度随着压比升高而升高,约600 s后回归设计温度。

图6 压缩机出口温度的动态响应

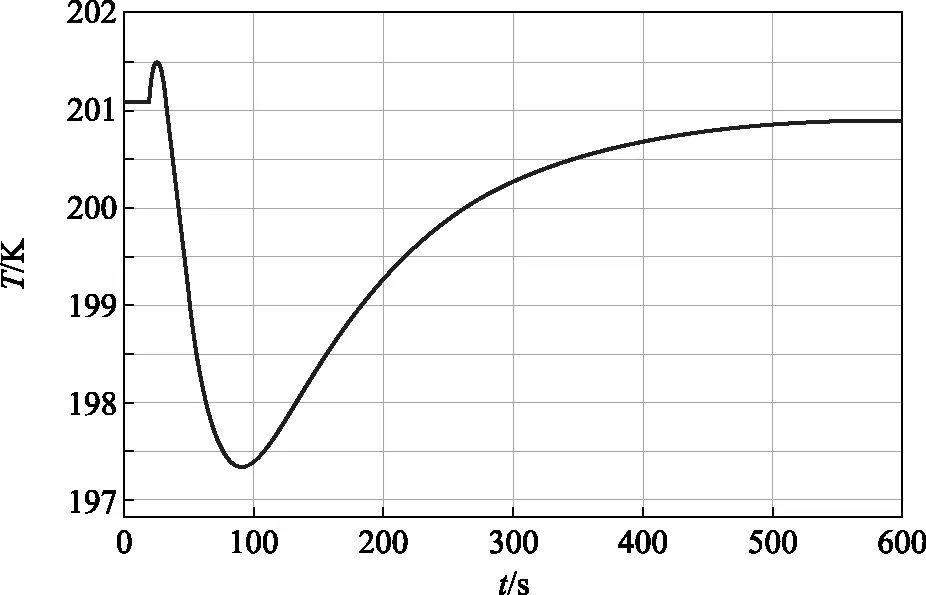

热泵储电系统的透平出口温度的动态响应如图7所示。由于透平入口温度降低,其影响大于透平膨胀比降低的影响,因此透平出口温度随着入口温度的降低相应降低。在约95 s时达到最小值197.4 K,此后透平出口温度随着入口温度升高而升高,约600 s后回归设计温度。

图7 透平出口温度的动态响应

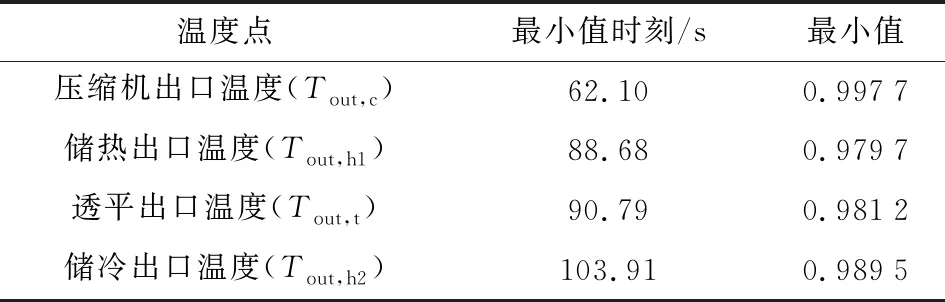

热泵储电系统的压缩机出口温度(Tout,c)、储热系统出口温度(Tout,h1)、透平出口温度(Tout,t)、储冷系统出口温度(Tout,h2)的动态响应如图8所示,其相对值达到最小值的时刻如表2所示。在储能功率降低5%后,压缩机出口温度随着压比下降而下降,在约62 s时达到最小值,压缩机出口温度值为其设计值的0.997 7;由于储热系统容积惯性,压缩机出口温度降低后,储热系统出口温度随之降低,但是表现出较大的惯性延迟,在约89 s时达到最小值,储热系统的出口温度为其设计值的0.979 7;透平出口温度随着储热系统出口温度的降低而降低,由于容积较小表现出较小的惯性延迟,在约91 s达到最小值,透平出口温度为其设计值的0.981 2;由于储冷系统容积惯性,透平出口温度降低后,储冷系统的出口温度随之降低,表现出较大的惯性延迟,在约104 s时达到最小值,储冷系统的出口温度为其设计值的0.989 5。储热系统和储冷系统的各部件出口温度达到最小值后,随着压缩机出口温度的升高而升高,约600 s后各部件温度回归各自设计值。由于储热系统和储冷系统极大的热惯性,压缩机的出口温度变化后,各部件的温度都响应变化,但是温度变化幅值较小,温度变化幅值约为各部件温度设计值的2%,到达新的平衡状态后,温度相较于设计值偏差小于0.4%。

图8 各部件出口温度的动态响应

表2 各部件出口温度响应时间

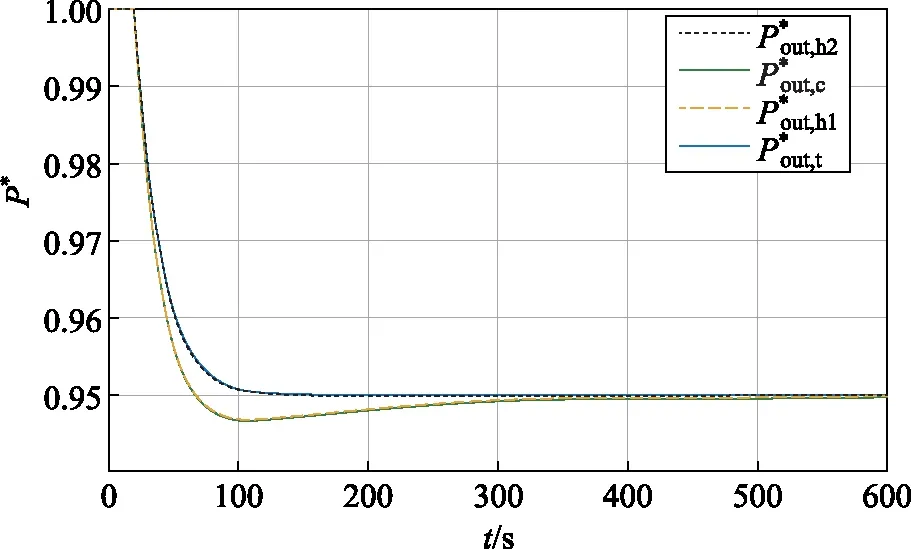

热泵储电系统的压缩机出口压力(Pout,c)、储热系统出口压力(Pout,h1)、透平出口压力(Pout,t)、储冷系统出口压力(Pout,h2)的动态响应如图9所示。在储能功率需求降低5%后,转速降低,压缩机入口压力急剧降低,导致压缩机出口压力、储热系统压力、透平出口压力、储冷系统压力均随之降低。约300 s后各部件压力达到新的平衡值,压力降低幅值约为各部件压力设计值的5%。

图9 各部件出口压力的动态响应

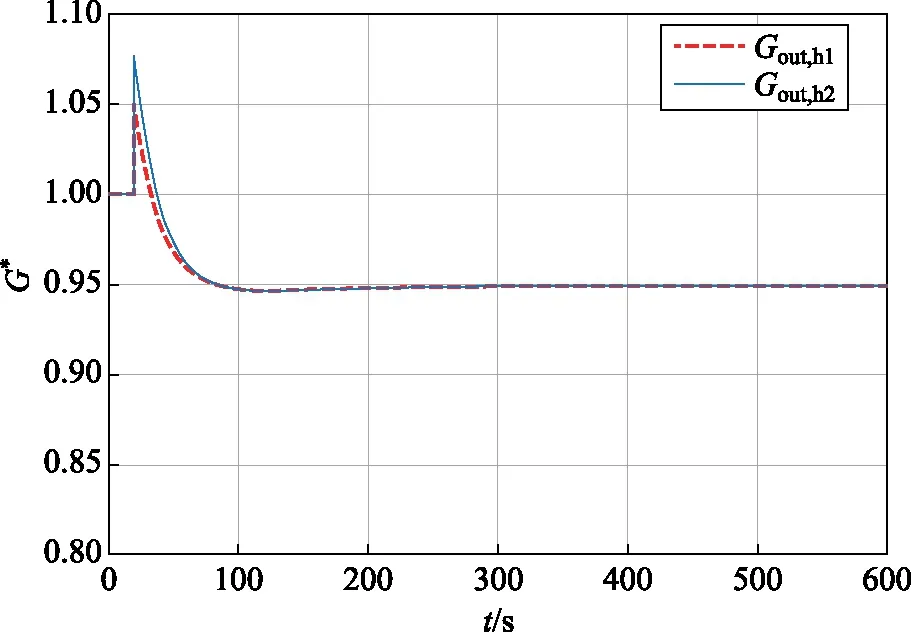

图10 各部件出口流量的动态响应

热泵储电系统的储热系统出口流量(Gout,h1)、储冷系统出口流量(Gout,h2)动态响应如图10所示。在储能功率降低5%后,转速相应变化,压缩机入口压力降低,工质质量流量降低,约300 s后流量达到新的平衡值,流量降低幅值约为设计值的5%。储热系统和储冷系统的容积较大,在储热系统和储冷系统内压力变化导致的密度变化,使得储热系统和储冷系统出口的工质流量约20.1 s时均出现峰值。

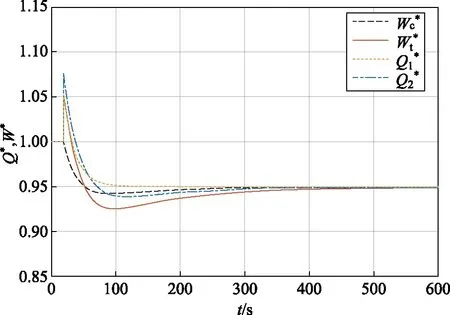

热泵储电系统的压缩机功率(Wc)、储热系统功率(Q1)、透平功率(Wt)、储冷系统功率(Q2)的动态响应如图11所示。在储能功率需求降低5%后,压缩机功率、储热系统功率、透平功率、储冷系统功率均降低。由于新平衡状态是在较低工况下运行,因此工质质量流量、各部件功率均下降,约300 s后各部件功率达到新的平衡值,功率降低幅值约为各部件功率设计值的5%。

图11 各部件出口功率的动态响应

4 结论

150 MW热泵储电系统在设计工况下运行,稳定运行一段时间后,储能功率阶跃降低5%,储能系统约600 s到达到新平衡状态。

(1) 系统新平衡状态下,压缩机、透平、储热系统和储冷系统的出口压力、流量和功率相较于设计工况降低5%,压力、流量和功率约300 s后达到新的平衡值。

(2) 各部件出口温度则略有降低。由于储热和储冷系统较大的热惯性,压缩机出口温度变化后,各部件温度响应的变化幅值较小,响应过程中温度变化最大值约为设计值的2%,达到新平衡状态后,运行温度相较于设计值偏差小于0.4%。压缩机出口温度约62 s时达到最小值1 265 K,比设计温度降低3 K;透平出口温度在约95 s时达到最小值197.4 K,比设计温度降低2.6 K,此后压缩机和透平出口温度逐渐升高,约600 s后回归设计温度。

(3) 系统功率降低过程中,压比和膨胀比相较于设计工况最大偏差小于0.5%。

(4) 系统功率降低过程中,转速超调量小于额定转速的0.3%。

150 MW热泵储电系统动态仿真结果表明,通过工质流量调节的方法调节压缩机和透平功率、储热/储冷系统的传热量,从而实现系统储能功率的调节和控制可行,满足电网对热泵储电系统储能功率变化且恒速并网的需求。