热连轧乳液加热系统改造

2020-07-16江开伦陈建华

江开伦,陈建华

(西南铝业(集团)有限责任公司,重庆401326)

0 前言

乳液是铝板带轧制时的辊系冷却和润滑的重要介质,主要由7%的油和93%的水乳化而成[1]。随着市场对铝板产品表面质量要求的提高,乳液的温度稳定性和清洁度成了制约产品质量提高的瓶颈。热连轧原乳液加热系统由VAI设计,采用乳液外循环电加热,由于该系统所用电加热器功率大且加热管密集,存在较大运行风险。同时乳液极易在加热器内部接触部位烧结进而导致热传导效率显著降低,乳液温度达不到工艺要求,烧结物污染乳液,严重影响热连轧产品质量。本改造方案利用原乳液加热系统部分设备,采用中间介质水加热方式彻底解决了原加热系统存在的问题。

1 原加热器系统配置

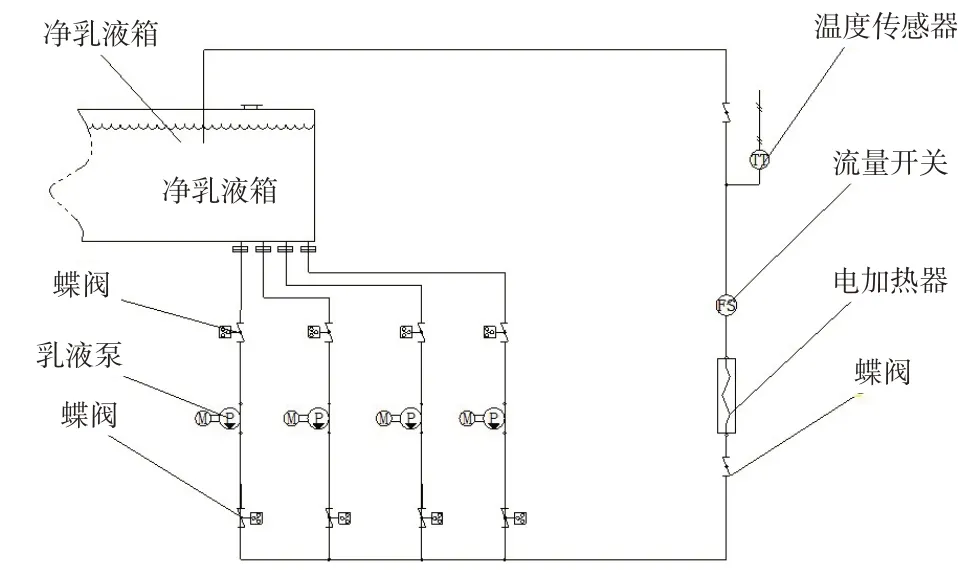

1.1 系统原理

如图1 所示,原乳液加热器主要由4 台并联的泵2(3 用1 备)、一台电加热器7、10 个蝶阀、一个流量开关6、温度开关5 和原乳液箱4 组成。泵从净乳液箱抽出乳液直接送入电加热器加热后返回净乳液箱,通常情况下同时运行3台泵;温度传感器5 和流量开关6 采集乳液温度参数和流量状态送入控制系统,保障加热器安全运行。

图1 原乳液加热器原理图

1.2 原乳液加热系统参数

乳液泵:流量2 000 L/min;压力1.75 bar;功率11 kW;管道通径DN200。

电加热器:功率1 485 kW

乳液温度:(60±5)℃

2 乳液加热系统改造方案

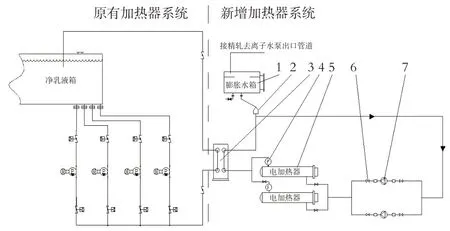

保留原有的乳液循环设备,把原有加热器系统中的加热器换成热交换器,新增加热器系统包含的主要设备有热交换器1 台、膨胀水箱1 个、水气分离器1 个、电加热器2 台、水泵2 台(一用一备),如图2 所示。中间介质采用去离子水[2],去离子水由水泵7 提供动力,经过新增加热器5 加热后到热交换器3进行热交换,冷却后的去离子水经过水气分离器2后返回水泵7入口形成单独的循环,时刻保证膨胀水箱的系统管路里面充满去离子水[3]。乳液由原有乳液泵提供动力,经过热交换器加热后流回净乳液箱,实现乳液和电加热器隔离[4]。

图2 加热器改造原理图

2.1 加热器和热交换器功率的确定

根据已有的加热器1 485 kW 供电配置,结合现场实际情况确定加热器总功率为1 600 kW,分为两台各800 kW 的加热器。为了实现乳液和去离子水的充分热交换,可适当选功率大一些的热交换器,而原热轧闲置的在线乳液冷却用板式热交换器换热功率为2 000 kW,符合选用标准。

2.2 去离子水泵流量和压力参数的确定

系统管路采用良好的保温措施,不考虑管路热损失,保证乳液最大温升。

充分热交换后,去离子水最低温度等于乳液热交换后的最高温度,即:

60 ℃为生产工艺需求的乳液通常保持的温度。

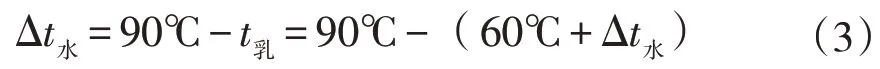

为了确保加热后的去离子水不沸腾气化,根据当地海拔高度,确定去离子水最高加热温度为90 ℃,去离子水加热前和加热后的最大温差为:

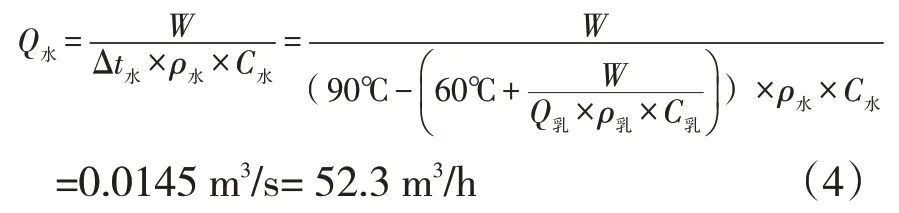

满足加热及热交换的循环去离子水的最低流量按公式(4)计算。

对应泵规格取整数选择泵流量 Q水=55 m3/h。

式中:W为加热器总功率,1 600 × 103W;Q乳为参与热交换的乳液总流量,2 000×3 L/min=0.1m3/s;ρ乳=ρ水为乳液密度,等于水的密度,1×103kg/m3;C乳=C水为乳液比热,等于去离子水比热,4.2×103J/kg℃[5]。

由于加热系统内循环落差为14 m,考虑管道压力损失选择泵压力为P=4 bar。管道通径为DN100。

最后确定选用Q=55 m3/h、P=4 bar 的离心泵[6]。

2.3 去离子水泵站和加热器集成

为了乳液加热系统便于安装,减少现场施工量以及设备占用面积,将两台去离子水泵和两台加热器先做集成,两台加热器上下垂直安装,容易出故障的两台去离子水泵水平并列安装,这样便于故障维修。集成后的泵站和加热器在现场只需和系统水管连接并现场固定即可投入使用,见图3。

图3 去离子水泵及加热器集成

3 结束语

热连轧乳液加热系统改造后,运行功率最高时能达到1 600 kW,乳液温度能控制在55~65 ℃内。且由于乳液和去离子水分别独立循环,彻底避免了乳液在加热管上的烧结,乳液清洁度大为提高的同时保障了设备安全运行。采用中间介质间接加热乳液的改造方案实施后满足了工艺技术对乳液品质的要求,可为同行业相应工序的装备改进提供参考。