PE-RT II/XSENE XRT 70管材溶剂腐蚀研究

2020-07-16高艳雨李东旭尹伟洋崔建伟牛海军

乔 欣, 高艳雨, 李东旭, 尹伟洋, 包 鹏, 崔建伟, 牛海军,*

(1.黑龙江大学 化学化工与材料学院, 哈尔滨 150080;2.黑龙江贞财管道有限公司, 黑龙江 绥化 152000 )

0 引 言

随着供热行业的不断发展,传统埋地钢制管道的不足逐渐显现,存在的问题主要包括使用寿命短,锈蚀沉积物造成堵塞,易发生腐蚀产生泄露,安装困难等[1]。因此,供热行业需要新技术来提高管网的安全性、减少漏失率、提高热效率。此时塑料管道新技术应运而生。塑料管材具有环保绿色可回收,无腐蚀锈蚀,不结垢不堵塞,输送过程热损耗小,50 a长寿命等优点,是一种理想型材料[2-6]。

道达尔公司研制的PE-RT II/XSENE XRT 70材料是一种性能优异,应用广泛的新型塑料管材。该材料采用的是超级双管式聚合技术(ADL),用Catalyst催化剂(铬,锌和茂金属)催化,将乙烯与己烯进行共聚,其分子量分布呈现双峰趋势[7-8]。这种材料专为压力管道设计,具有优异的耐快速开裂和耐慢速裂纹增长性能,并且加工过程中无须加工助剂,较为方便。该管材在输送水时,可以长期无变化,稳定性好,但该材料是否适用于酸碱或有机溶剂的输送没有相关报道。因此为了进一步拓宽该材料的使用范围,开发新的应用领域,对该材料进行性能测试。 本文主要是对PE-RT II/XSENE XRT 70材料进行热重分析,并将试样分别浸泡在无水乙醇(99.7%)、硫酸(98%)和氢氧化钠(40%)中,测试其耐化学浸蚀性,拉伸性能,以及使用金相显微镜观察其在不同浸泡时间下表面形态的变化[9-12]。

1 实验部分

1.1 实验原材料及主要试剂

II型耐热聚乙烯(PE-RT II)XSENE XRT 70 材料,道达尔公司;无水乙醇(99.7%),富宇精细化工有限公司;硫酸(98%);氢氧化钠(40%),天津光复科技发展有限公司。

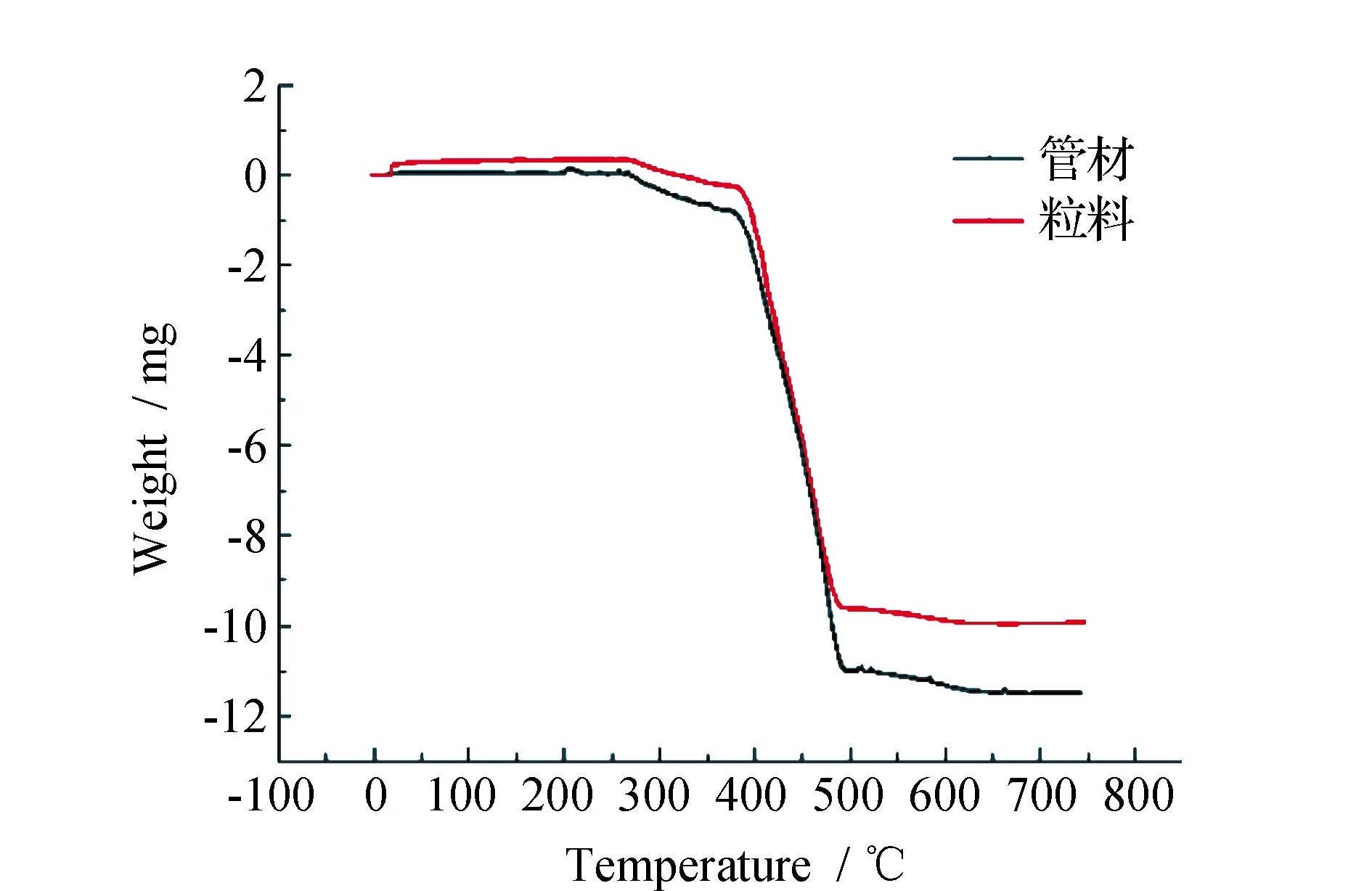

图1 管材和粒料的热重曲线Fig.1 TG curves of the tubular product and particles

1.2 性能测试

热重曲线是在北京恒久科学仪器厂HCT-3型微机差热天平上进行,测量物质的质量随温度(或时间)的变化关系。实验条件为N2气氛,管材样品量为12.023 2 mg,粒料的样品量为10.593 6 mg,升温速率为10 ℃/min。表面形貌是在上海光学仪器一厂生产de9XB-PC金相显微镜上观察。拉伸测试在深圳凯强利机械有限公司生产的WDT90型微机控制万能试验机上进行。样品是在管材上直接切割而成。

2 结果与讨论

2.1 热稳定性分析

管材与粒料的热重曲线见图1。由图1可见,PE-RT II/XSENE XRT 70材料在270 ℃以下,几乎未发生质量损失,这表明该材料在此温度以下,具有良好的热稳定性,是一种性能优良的耐热性聚合物。在270~386 ℃,材料发生分解,质量出现损失,但变化幅度不大。当温度>386 ℃,材料迅速分解,直到约480 ℃,失重过程基本完成,之后质量变化不大。整个过程,质量消耗率为93.99%,达到最大分解速率时的温度约为420 ℃。粒料的热重曲线与管材的变化趋势几乎一致,粒料最终的质量消耗率为93.66%,与管材存在差异,这是因为在加工成管材时,添加了碳材料,最后失重的为碳材料。PE-RT II/XSENE XRT 70材料在温度<386 ℃的使用环境下,表现出优良的耐热性,且在聚合物成型加工过程中,物理形态的改变未造成性能的破坏。

2.2 耐化学浸蚀性测试

2.2.1 表面形貌观察分析

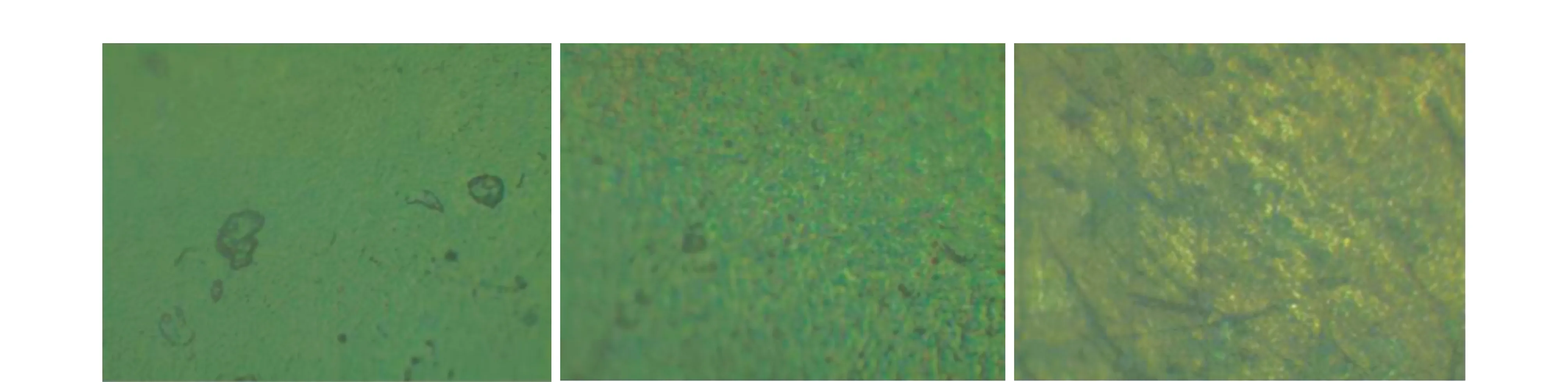

将II型耐热聚乙烯(PE-RT II)XSENE XRT 70 管材在25 ℃分别浸泡于无水乙醇(99.7%)、氢氧化钠(40%)和硫酸(98%)中,观察被浸泡5 d、10 d、15 d时,以浸泡温度为60 ℃时的变化为例,其表面形貌的变化,结果见图2~图4。

图2 试样1浸泡于无水乙醇(99.7%)的金相显微镜图片Fig.2 Metalloscope images of sample 1 immersed in absolute ethanol (99.7%)

由图2可见,样品在无水乙醇(99.7%)中浸泡5 d时,可见其表面状态变化不大,结构平整,仅现轻微细纹;浸泡10 d时,表面纹路明显增多,样品受浸蚀程度增加;当浸泡15 d时,表面出现大量孔洞式浸蚀点,材料结构不完整。

图3 试样2浸泡于氢氧化钠(40%)的金相显微镜图片Fig.3 Metalloscope image of sample 2 immersed in sodium hydroxide (40%)

由图3可见,管材在氢氧化钠(40%)中浸泡5 d时,表面出现少量浸蚀点,总体光滑程度未受影响;10 d时,浸蚀程度未出现明显变化;15 d时,表面出现纹路并伴随浸蚀点,但整体受浸蚀程度不严重。

图4 试样3浸泡于浓硫酸(98%)的金相显微镜图片Fig.4 Metalloscope image of sample 3 immersed in concentrated sulfuric acid (98%)

由图4可见,样品在硫酸(98%)中浸泡5 d时,出现面积较大的浸蚀点,表面粗糙度增加;随着时间的推移,受浸蚀程度逐渐增大;浸泡15 d时,表面出现杂乱纹路,光滑平整结构遭到破坏,受浸蚀程度最为严重。

综上所述,样品受浸蚀程度由大到小排序为样品3>样品1>样品2。

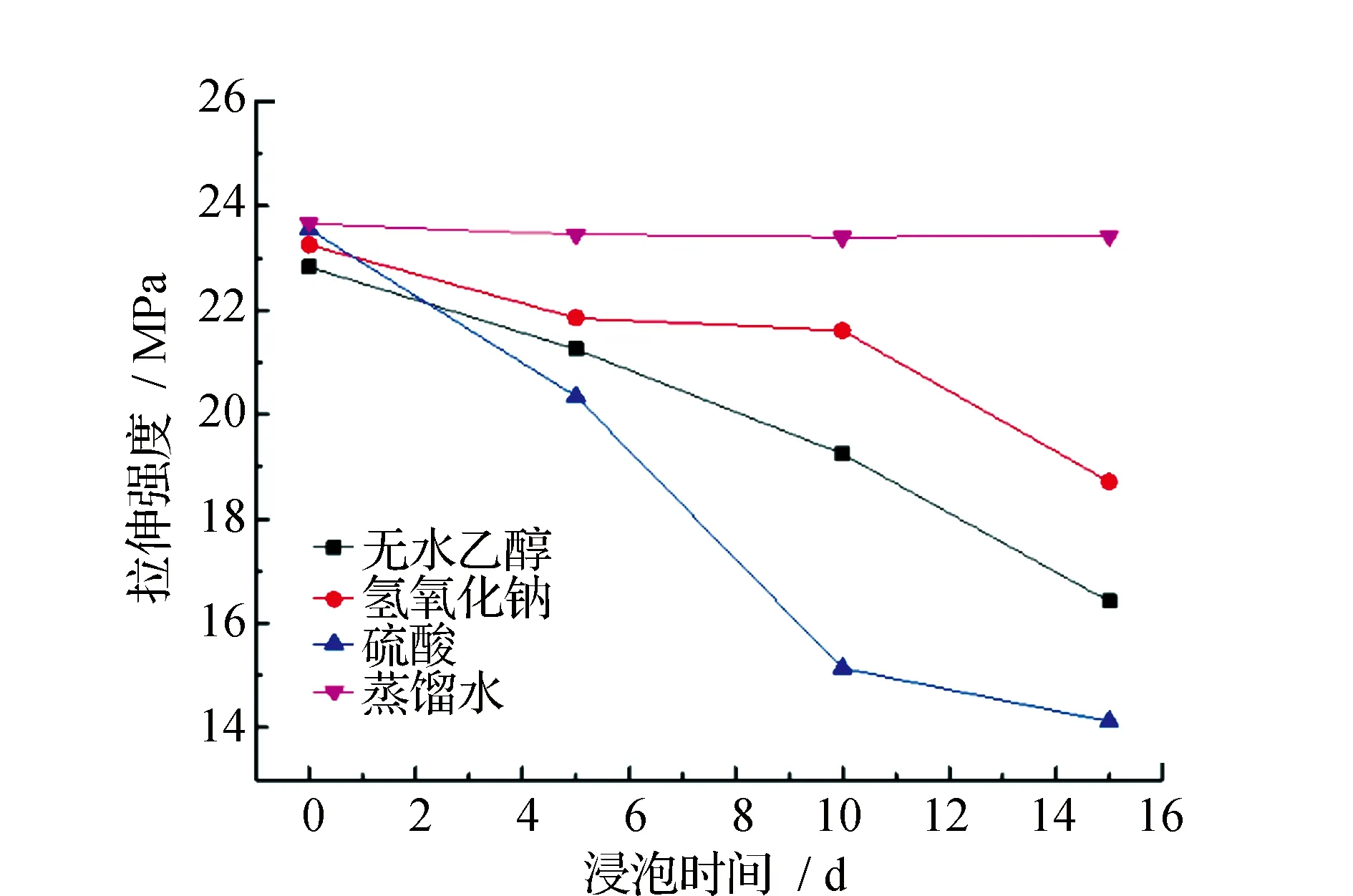

2.2.2 拉伸性能测试

拉伸性能是管材力学性能的重要指标之一,也是管材性能检测最重要的项目。以浸泡时间为横坐标,拉伸强度为纵坐标,通过将试样浸泡于不同试剂分别在25 ℃和60 ℃得到相应曲线(图5、图6)。由图5可见,随着浸泡时间的增加,拉伸强度都存在大幅度的下降。且以浸泡在硫酸(98%)中的试样受影响最为严重。通过观察表面形貌,该试样受浸蚀最为严重,其表面粗糙度最大,结构被破坏,在同样应力的作用下,更易发生断裂,故表现出拉伸强度大幅度下降。由图6可见,升温会对浸蚀过程有重要的影响。

图5 反应温度25℃时拉伸强度变化曲线Fig. 5 Tensile strength curves of samples at 25 ℃ immersed in solvents

图6 反应温度60 ℃时拉伸强度变化曲线Fig.6 Tensile strength curves of samples at 60 ℃ immersed in solvents

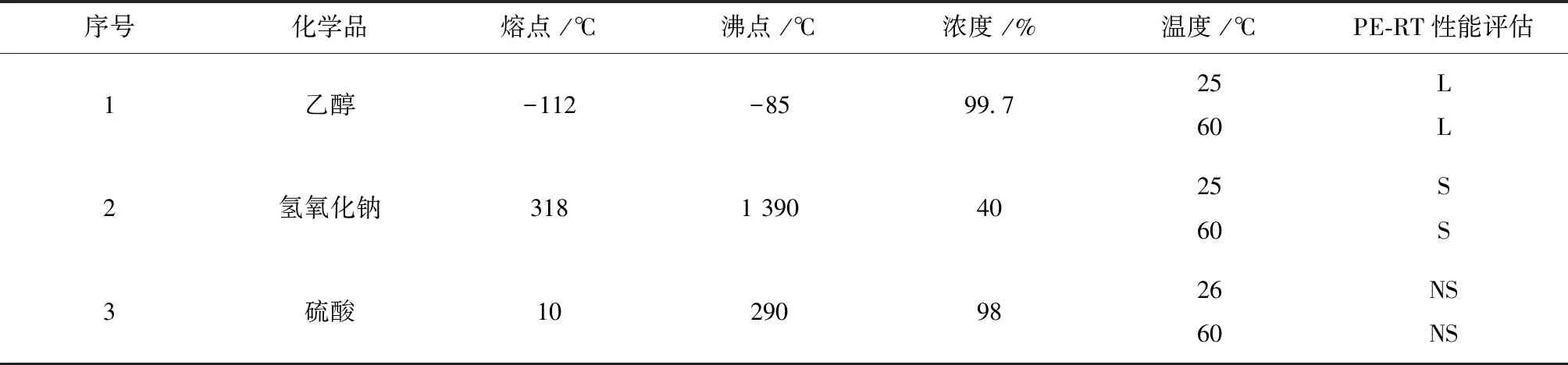

综合上述实验结果,并参考了ISO/TR10358:1993《塑料管材和管件耐化学性综合分类表》提供的一种管材和管件在无压力下耐化学性的初步分类法,得到耐化学浸湿性测试表(表1)。

表1 耐化学浸蚀性测试Table 1 Chemical solvent resistance test data

注:“S”:耐浸蚀,管材可在既无压力也无其他应力下使用;在有压力下使用时,最终的评价应基于进一步的压力试验。“L”:有限的耐浸蚀,管材可在既无压力也无其他应力下使用;但化学物质引起的性能变化应在可接受的范围内;在有压力下使用,最终的评价应基于进一步的压力试验。“NS”:不耐浸蚀,管材被强烈浸蚀:不论有无压力均不适用。

由表1可见,样品耐氢氧化钠(40%)浸蚀性最为优良;浸泡在乙醇(99.7%)中,在一定范围内能做到耐浸蚀;而在浓硫酸(98%)的浸泡下,样品结构遭到较大的破坏。浸泡时温度的提高,样品的被浸湿程度会增加,但影响不大。

3 结 论

PE-RT II/XSENE XRT 70材料作为一种新型的耐高温、非交联的PE管材,在386 ℃仍具有良好的热稳定性,物理形态维持不变,使用性能优良,有效解决了传统钢制管材存在的一些弊端。此外,通过拉伸试验,耐化学浸蚀性测试可知,该材料在不同浓度,不同酸碱度的溶剂中,耐浸蚀性存在较大差异:在氢氧化钠(40%)中,随着浸泡时间的增长,浸蚀程度大幅度提高,仍属于耐浸蚀范围。在浓硫酸(98%)的浸泡下呈现出被强烈浸蚀的现象,性状不稳定;在乙醇(99.7%)中浸泡的耐浸蚀程度介于两者之间,但更倾向于耐浸蚀。拉伸强度与耐浸蚀性成正比例关系,随时间的增长,拉伸强度逐渐下降。此外,较高的反应温度会适当削弱材料的耐浸蚀性。