新疆夏特水电站水轮机抗磨措施研究

2020-07-16张惠忠陈一平杨建明庞嘉扬曾永忠

张惠忠,陈一平,杨建明,庞嘉扬,华 红,曾永忠

(1.中国电建克州新隆能源开发有限公司,新疆 喀什 845450;2.西华大学流体及动力机械教育部重点实验室,四川 成都 610039)

在多泥沙河流上运行的水轮机,机组过流部件表面受到泥沙磨损破坏,机组稳定性降低、效率下降,并且还会产生振动和噪音,从而导致检修周期缩短,经济效益下降。

据不完全统计,目前我国水电装机总容量突破1亿kW,其中约40%水电站的水轮机的过流部件都遭受不同程度的泥沙磨蚀破坏。水轮机磨蚀成为制约水电厂经济效益和安全稳定运行的重要因素[1]。黄河流域中段河流因流经黄土高原,其含沙浓度大,对处于这段流域河段的小浪底水电站泥沙磨损破坏严重[2]。1978年汛期后,刘家峡电站水轮机大坝前1.5 km的死库容被泥沙堆满,导致实际过机泥沙巨增,过流部件表面泥沙磨蚀破坏加剧[3]。三门峡水电站水轮机长期遭受泥沙磨损破坏,多年平均含沙量为37.6 kg/m3,输沙量高达16亿t,过流部件破坏十分严重,机组效率下降10%以上[4]。因此,有效避免和减弱水轮机过流部件的泥沙磨蚀破坏,对电站减少检修费用及停机带来的损失,提高水轮机机组运行效率,增加电站综合效益,具有重大的经济意义和社会意义[5]。

1 工程概况

夏特水电站工程位于新疆柯尔克孜自治州乌恰县吾合沙鲁乡的克孜河中游河段上,为克孜河规划2库6级开发方案中的第3个梯级。电站位于塔日勒嘎坝址下游约24.5 km处,并从塔日勒嘎电站尾水取水,经引水系统引水到电站厂房发电。电站装机总容量248 MW,保证出力22.14 MW,多年平均年

发电量8.912亿kW·h,年利用小时数为3 594 h。枢纽由引水渠进水闸、引水渠、溢流侧堰、进水口前池、发电引水隧洞、调压井、电站厂房、开关站、厂房尾水渠退水闸等主要建筑物组成。

夏特水电站厂房布置在克孜河与夏特河汇合处上游约1.7 km的山脚,位于克孜河左岸河床边,为引水式地面厂房。电站按3级建筑物设计,正常运用洪水标准为50年一遇,非常运用洪水标准为200年一遇。电站安装4台混流式水轮发电机组,单机容量62 MW,额定水头250 m,单机引用流量28.2 m3/s,安装高程1 915.5 m,最大水头280 m,最小水头250 m,加权平均水头261.86 m。

厂区主要建筑物由主厂房、副厂房、安装场、GIS楼等部分组成。主厂房布置在河床左侧岸坡上,主厂房、安装场按一字布置,安装场位于主厂房左侧,主厂房上游侧全线布置副厂房、安装场上游侧布置中控室,GIS楼紧靠副厂房布置在其上游。

2 电站水文泥沙情况

电站所在的克孜河流域先后设有大小水文站十余个,其中具有20年以上长系列的水文站有2个,分别为牙师、卡拉贝利水文站。塔日勒噶坝址位于牙师与卡拉贝利水文站之间。牙师水文站位于乌恰县乌鲁克恰提乡加斯桥,地理坐标为东经74°26′,北纬39°48′,系塔里木河流域喀什噶尔水系克孜河区域代表站,海拔高程为2 440 m,控制集水面积5 196 km2,观测项目主要有水位、流量、泥沙、水温、冰情、降水、蒸发、气温、风速、水质、日照等。卡拉贝利水文站位于克孜河出山口处,是克孜河水量控制站,站以上集水面积13 700 km2,控制河长203 km。主要观测项目有:水位、流量、悬移质输沙率、水化学、冰情、水面蒸发、降水等。卡拉贝利站流量测验以流速仪测验为主,但主要是中、低水为主,当发生大洪水时,因流速仪性能受到限制采用浮标法测流,根据长期在该站工作的测验人员介绍,浮标系数一般在0.75~0.8之间,多为0.8。

2.1 电站泥沙形成及输沙能力

克孜河为暴雨与冰雪融水混合型补给的河流,年降水量的多少会对河流水沙情势产生影响。流域侵蚀以雨水冲蚀为主,尤其是夏季的阵发性降水是山地侵蚀和河流来沙的主要动力条件。同时季节性融雪汇流的产沙作用也很强烈,对河流的产输沙有重要影响。

克孜河具有上游来水、中游产沙的水沙异源特点,河流流经不同海拔高度的不同区域,区域间地质地貌条件、土壤植被状况等差异大,产沙强度很不相同。克孜河的主要产沙区在玛尔坎恰提以下(距牙师水文站33 km)的中游河段,在玛尔坎恰提处有喀什噶尔河水系中泥沙含量最大的恰克玛克河汇入,该河段为广大的中、新生代红色泥岩地区,地层极易侵蚀,故有“红水河”之称。克孜河中游山地带两岸山体裸露,植被稀疏,气候干燥,物理分化作用强烈,当有暴雨发生时,两岸分化、风积的沙质堆积物冲入河道致使含沙量沿程不断增大。卡拉贝利站多年平均含沙量为6.92 kg/m3,多年平均推移质输沙量为74.1万t,多年平均输沙总量为1 556万t。

根据卡拉贝利站和牙师站实测悬移质输沙量计算出夏特电站悬移质输沙量,多年平均推移质输沙量58.7万t,多年平均输沙总量为1 233万t,多年平均悬移质输沙率为372 kg/s,电站泥沙年内分布极不均匀,汛期4月~9月输沙量占全年的94%,其中主汛期6月~8月输沙量占全年的60%。月平均含沙量的分布很不均匀,汛期4月~9月月平均含沙量3.44~9.52 kg/m3,其中主汛期6月~8月月平均含沙量7.74~9.52 kg/m3,远大于非汛期10月~次年3月的0.10~1.67 kg/m3。多年平均月输沙率和含沙量见表1。

2.2 电站泥沙颗粒级配

夏特水电站磨损预估试验用沙均取自夏特电站坝址处的沉沙池。原始泥沙经500目筛网筛分,筛分后的沙样在 Malven MS2000激光粒度仪上进行颗粒级配分析:颗粒粒径范围 0.002~0.5 mm,中值粒径d50为0.1 mm。采用化学分析方法对沙样的化学组成进行定量分析,采用扫描电子显微镜-能谱法分析检测样品的矿物组成,其矿物组成主要为石英、方解石、长石、绿泥石等,其中石英66.9%,方解石19.1%,长石9.8%,绿泥石4.2%。

3 电站水轮机泥沙磨损预估

对夏特电站可采用的HLA351-275水轮机内部沙水流动进行了的数值模拟,并对其易磨损部件活动导叶和转轮进行了泥沙磨损试验,活动导叶和转轮选用目前常用于多泥沙河流电站水轮机关键过流部件抗磨性能较好的不锈钢材料S135(0Cr13Ni5Mo),预估水轮机的泥沙磨损情况。

3.1 水轮机内部沙水流动的数值模拟[6,7]

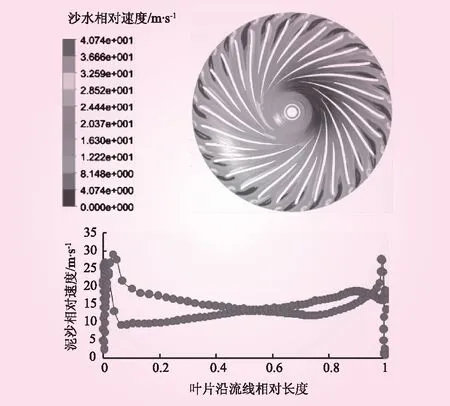

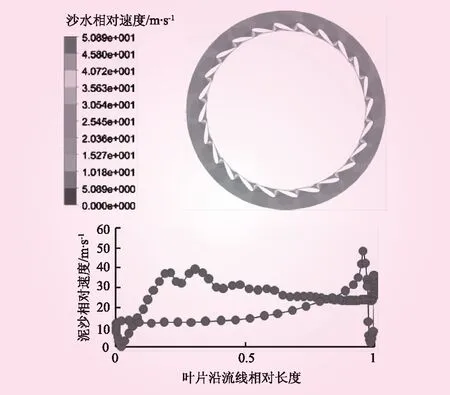

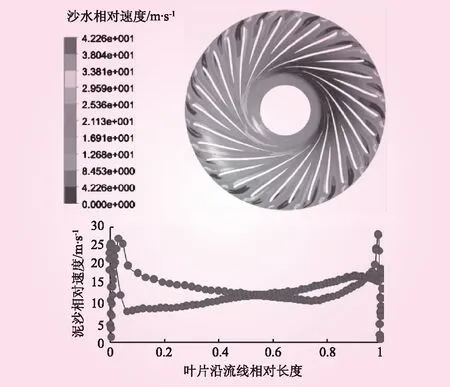

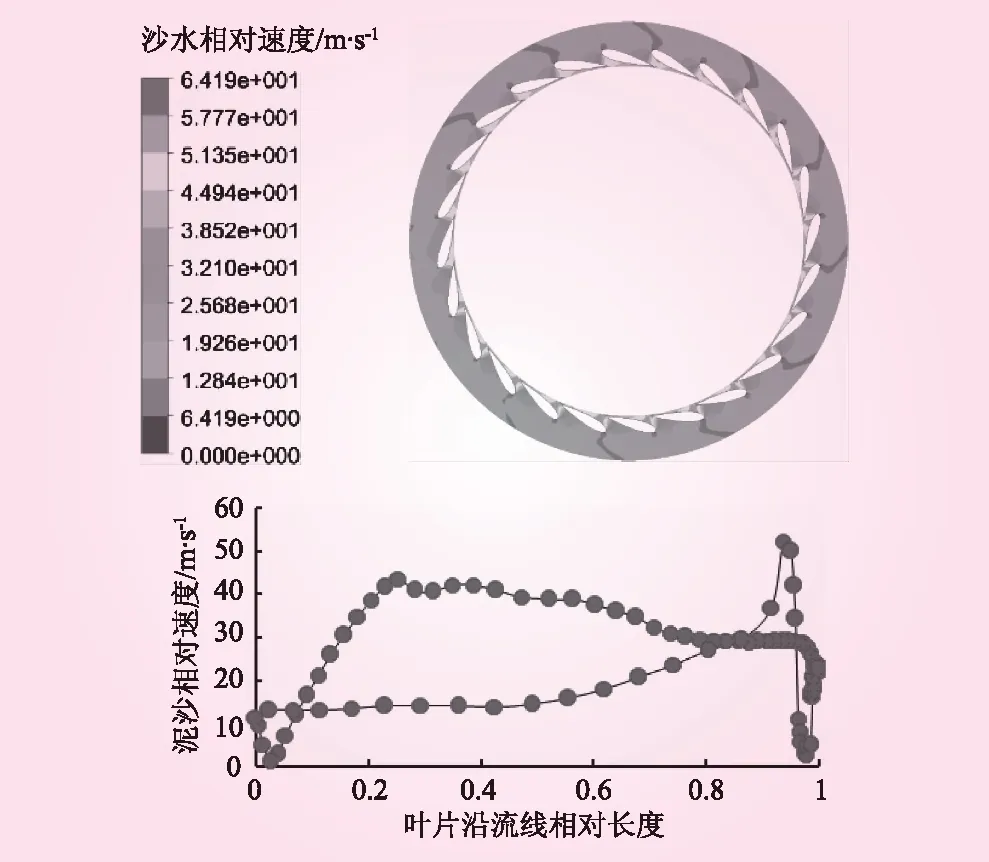

水轮机设计工况:水轮机出力6.35万kW,流量27.58 m3/s。小流量工况:水轮机出力3.98万kW,流量17.69 m3/s,电站实际多年汛期最大泥沙含量9.52 kg/m3,泥沙密度2 650 kg/m3。经内部沙水流动计算后,水轮机转轮、活动导叶50%叶高截面沙水相对速度分布如图1~4所示。

图1 设计工况50%叶高截面转轮叶片沙水相对速度分布

图2 设计工况50%叶高截面活动导叶沙水速度分布

图3 小流量工况50%叶高截面转轮叶片沙水相对速度分布

图4 小流量工况50%叶高截面活动导叶沙水相对速度分布

3.2 水轮机泥沙磨损预估

取电站沙样,在实验室分别进行了电站实际多年汛期最大泥沙含量9.52 kg/m3、平均泥沙含量6.2 kg/m3沙水配比,开展了水轮机转轮叶片、活动导叶泥沙磨损试验。根据试验和数值分析结果,获得了拟合的预估水轮机转轮叶片、活动导叶泥沙磨损率计算式

水轮机转轮叶片泥沙磨损率

E1=3.068×10-5CsW2.867

(1)

水轮机活动导叶泥沙磨损率

E2=2.655×10-6CsW3.144

(2)

式中,CS为含沙量,kg/m3;W为磨损部件表面沙水相对速度,m/s。

依据GB/T29403—2012《反击式水轮机泥沙磨损技术导则》,在保证期内水轮机磨损量指标应符合普遍磨损的最大深度不宜超过4 mm。抗磨板的局部磨损不得超过10 mm或不得磨穿,其他部位的局部磨损的最大深度不宜超过8 mm[8]。 水轮机磨损试验结果显示,在设计工况下:当水中的泥沙含量为9.52 kg/m3时,活动导叶在被连续磨损6 400 h后,磨损量达到8 mm,转轮叶片在被连续磨损4 200 h后,磨损量达到了8 mm;而当水中的泥沙浓度为6.2 kg/m3时,导叶连续被磨损10 000 h后,磨损量才达到8 mm,转轮叶片连续被磨损4 800 h后,磨损量达到8 mm。根据表1统计的电站多年平均悬移质输沙率和含沙量,水轮机运行一个自然年的时间,分别应用式(2)和式(1)计算得出活动导叶将被磨损4.22 mm,转轮将被磨损6.43 mm。由此进一步可知,转轮在实际电站运行时间将不到1年半,活动导叶也只能运行近2年时间,磨损量就会达到8 mm。

对小流量工况(由于混流式高水头电站小流量工况的活动导叶的沙水速度比转轮内的速度高得多,因此对小流量工况,本研究仅对活动导叶的泥沙磨损进行了研究),在泥沙含量为9.52 kg/m3时,活动导叶连续磨损2 640 h后,磨损量就达到8 mm;而泥沙含量为6.2 kg/m3时,导叶连续磨损4 050 h后,磨损量就达到了8 mm。根据表1电站每年悬移质含沙分布情况,水轮机运行一个自然年,活动导叶将被磨损10.65 mm。从而可知,活动导叶在实际电站运行仅能大半年时间。

研究结果表明,该电站水轮机的泥沙磨损将是很严重的,尤其是水轮机在小流量工况运行时,含沙水对活动导叶磨损最为严重,这与高水头混流式水轮机的泥沙磨损的实际情况相符合。

4 夏特电站水轮机抗磨措施建议

4.1 水轮机水力设计方面

(1)根据数值计算结果,参考其他多泥沙电站设计及夏特电站的泥沙特性的情况,建议转轮直径在2.75 m的基础上,进一步放大转轮尺寸到3 m以上,以进一步降低水轮机过流部件的速度。水轮机转轮宜选择较小的出口直径,降低转轮出口的圆周速度,转轮叶片出水边的相对流速不宜大于40 m/s。

(2)应避免流道有急剧的变化,流道内的水流速度分布应均匀,叶片的曲率变化宜较小,水轮机内应避免产生旋涡、脱流等流态,避免出现局部过高的流速。

(3)水轮机的导叶高度与导叶分布圆直径宜适当增大,降低导叶区的流速及改善转轮前的流态。导叶叶型应选择有利于减小两侧压差的形式,减轻导叶端面与抗磨板间的磨损。导叶的轴颈不宜过粗或局部凸出,并应设计成与来流呈流线型结构,以避免局部流态急剧变化或脱流,产生局部磨损。

(4)应保证在水轮机规定的运行(特别在汛期)工况范围内,水轮机不发生叶型空化和各种局部空化等。电站空化系数应大于初生空化系数,以避免发生空蚀与磨损的联合作用而加速水轮机破坏[8-11]。

4.2 水轮机结构工艺方面

(1)应避免流道内特别是在流速较高的部位,出现各种接缝、凸台、台阶等不平整现象。尾水管内表面应避免出现吊钩等物体。进人门与管壁的连接应平整。应避免螺孔、螺栓裸露于流道表面。水轮机的导叶限位块宜设置在顶盖上。

(2)易磨损部件的结构强度设计应有足够的裕度,保证在一个大修周期内不因磨损而导致停机检修或部件更换。易磨损部件的结构应易于装拆,并具有良好的互换性。易损部件应有足够的备件。

(3)在易磨损部位不宜出现过多的焊缝。焊缝应选择有良好耐磨蚀的焊接材料焊接,焊接后应打磨平整,保证焊缝的磨损不引起部件的破坏与脱落。

(4)对各种接触式主轴密封,宜选择清洁水源。主轴密封的结构应保证能够快速更换。

(5)在不影响其他性能的条件下,转轮叶片出水边与抗磨板的厚度应取较大值,保证在一个大修周期内不致磨穿。

(6)水轮机顶盖与底环应有足够的刚度,避免水轮机充水水压导致变形,造成导叶端面间隙增大。顶盖内腔的设计应避免采用易于造成泥沙淤积的结构。水轮机顶盖与底环应设有可更换的抗磨板,宜采用塞焊不锈钢板或带板焊不锈钢,其表面应平整,不宜采用螺钉联接,拼缝应严密平整。

(7)止漏环的结构设计应便于拆卸与更换。止漏环的间隙宜取较小值,对于直缝式与台阶式止漏环,间隙应有足够的长度,防止进出口等遭到磨损后导致间隙过早扩大与失效。

(8)导叶立面宜采用硬止水方式,导叶端面不宜采用弹性止水密封结构。导叶端面间隙宜取较小值。导叶的轴径密封应采用有利于阻止泥沙进入的密封结构[6-9]。

4.3 水轮机过流部件材质及制造方面

(1)水轮机过流部件的材料(简称母材)应采用抗磨损材料制作,一般应采用抗磨损性能较好的不锈钢,母材表面应有较高的硬度。对预期磨损严重部件或部位还可采用表面防护材料保护,防护材料应根据部件或部位的特点与磨损强度加以选择。

(2)转轮叶片宜采用00Cr13Ni5Mo钢板模压工艺,上冠、下环和泄水锥宜采用如04Cr13Ni4Mo 铸件。导叶材质宜采用04Cr13Ni4Mo,导叶结构采用大圆盘式结构[12]。

(3)水轮机除了导叶和转轮需要喷涂耐磨蚀材料之外,顶盖、底环的过流部分和转轮止漏环也须根据需要喷涂耐磨蚀材料,宜选择高速火焰工艺(HVOF)实施喷涂。

(4)对于水轮机过流部件所用的材料,在加工前应采用无损检测方法进行检查,并对缺陷进行修复。水轮机转轮叶片型线宜采用数控加工。水轮机过流部件的表面型线应有良好的光洁度。易磨损部位的表面粗糙度不应大于Ral.6;其他磨损部位不应大于Ra3.2[8-11]。

4.4 水轮机运行方面

(1)水轮机应在技术协议中规定的工况范围内运行。

(2)若过机泥沙呈陡涨陡落的形式变化,可在沙峰期内短期停机避沙。汛期运行时应注意观察顶盖漏水量与压力的变化,以判断止漏环的磨损情况。水力测量管路应定期进行检查与冲洗,防止因管路堵塞造成测量失效或失真。停机时应关闭进水阀或圆筒阀。

(3)应定期观测水轮机的过机泥沙情况。并定期检查水轮机磨损情况。宜在每个汛期前后各停机一次进行观察检查,特别是初期投入运行的时候。检查时应详细观察和测量记录运行后表面破坏的情况(如部位、外貌形态、深度、面积等),间隙的变化等。

5 结 语

新疆夏特水电站所在克孜河中游含沙量高,年平均含沙量6.2 kg/m3,最大含沙量9.52 kg/m3,水电站在汛期(每年的4月~9月)真机过沙量占据全年输沙量的94%,是典型的多泥沙河流电站。泥沙石英占比高达66.9%,对电站水轮机过流部件的泥沙磨损影响很大。

研究结果表明,夏特电站水轮机的泥沙磨损严重,如果不做喷涂耐磨蚀材料等保护,水轮机关键过流部件仅能运行1年左右,因此必须在水轮机水力设计、水轮机结构工艺、水轮机过流部件材质及制造、水轮机运行等方面采取抗磨措施。