一种全自动控制起重机应用于我公司联合储库的前景分析

2020-07-16袁启东吴祖德谢剑峰付金强占文斌

万 亮,袁启东,吴祖德,谢剑峰,付金强,占文斌

(1.中国葛洲坝集团水泥有限公司,湖北 武汉 430070;2.葛洲坝宜城水泥有限公司,湖北 襄阳 441419)

0 前言

随着全球工业化的带动和电力电子技术及计算机技术的发展,起重机在工业生产和建筑工程中越来越普遍,而且技术也越来越成熟。自动化控制起重机在欧美、日本等发达国家已有五、六十年的发展历史,现已在许多行业得到广泛应用。我国的集装箱起重机已基本走向标准化、自动化和系列化,无人控制集装箱码头已投入运营。但受经济和技术的限制,与国际水平相比较,我国的起重机械行业的整体自动化普及度还不高。

然而随着我国国民经济和工业技术水平的快速发展,工业生产规模不断扩大,生产效率日益提高,劳动力成本的提高,产品生产过程中物料搬运费用所占比例逐渐增加,企业对大型、高速和自动化起重机的需求量也不断增长。起重机工作流程已成为自动化生产流程的重要环节,起重机的自动化程度的要求会越来越高。为更好地解放生产力,人力,要求起重机的自动运行控制系统较为先进,尤其是在联合储库复杂无序的工艺环境中,无人驾驶的智能化起重机的研制更是势在必行。

就目前而言,全自动起重机还未真正进入国内水泥行业,国内水泥企业联合储库起重机基本是以人工驾驶操作为主,起重机效率低、能耗高、噪音大,且现场驾驶操作员要求在现场驾驶室进行实时操作,不符合公司减员增效的方针。

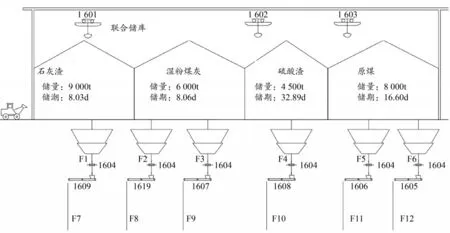

1 我公司辅料/原煤联合储库基本情况

我公司辅料/原煤联合储库长度为200m、宽度为30m、投料口高度为10.3m,目前使用了3台(两用一备)型号为QZ16t-31.5 m的人工手动控制起重机进行投取料工作,两台常用起重机中有一台用于原煤取投料工作,另一台用于石灰渣、湿粉煤灰、硫酸渣等辅材的投取料工作,联合储库工艺布局图如图1所示。该类起重机的驾驶室布置在起重机大车横梁框架上,起重机工作时需要操作员进入驾驶室进行实时操控,现场工作环境差、工作安全性不高、工作强度大。

2 全自动起重机的控制方式与主要功能特点

2.1 控制方式

(1)手动控制。操作员通过联动台或储库内通过无线遥控器(见图2)操纵起重机完成移动、抓斗升降、抓取、投料等动作。检修时,检修人员在可通过手持按钮式遥控器直接操作起重机,无需与控制人员配合,减少维护人员,且方便、快捷,避免配合失误。

图1 辅料/原煤联合储库工艺布局图

图2 远程手动操作遥控器

(2)高级半自动控制。操作员判断物料状态及料位,选择抓取和投放位置并输入重复的次数,起重机自动从泊车位置启动、移向抓取点,下降抓斗、抓取物料,提升抓斗、移向进料口、称重计量、投料、返回泊车位置或重复动作。具备从抓取、运行、称重、投放、返回等整个工艺循环的自动作业和自动重复作业,并具有故障自动诊断功能。

(3)全自动控制。通过储库内激光料位扫描系统,对储库内物料的料位高度及堆放时间进行判断。当抓斗放料仓需要供料的信号传来时,抓斗起重机自动从泊车位置启动、移向抓取点、下降抓斗、抓取物料、提升抓斗、移向放料仓、投料,然后重复动作即投料或返回泊车位置。当抓斗放料仓附近的物料堆放达到一定高度后,自动开始倒料。从汽运卸料入池后、至抓运物料入放料仓的整个生产过程,实现无人操控。

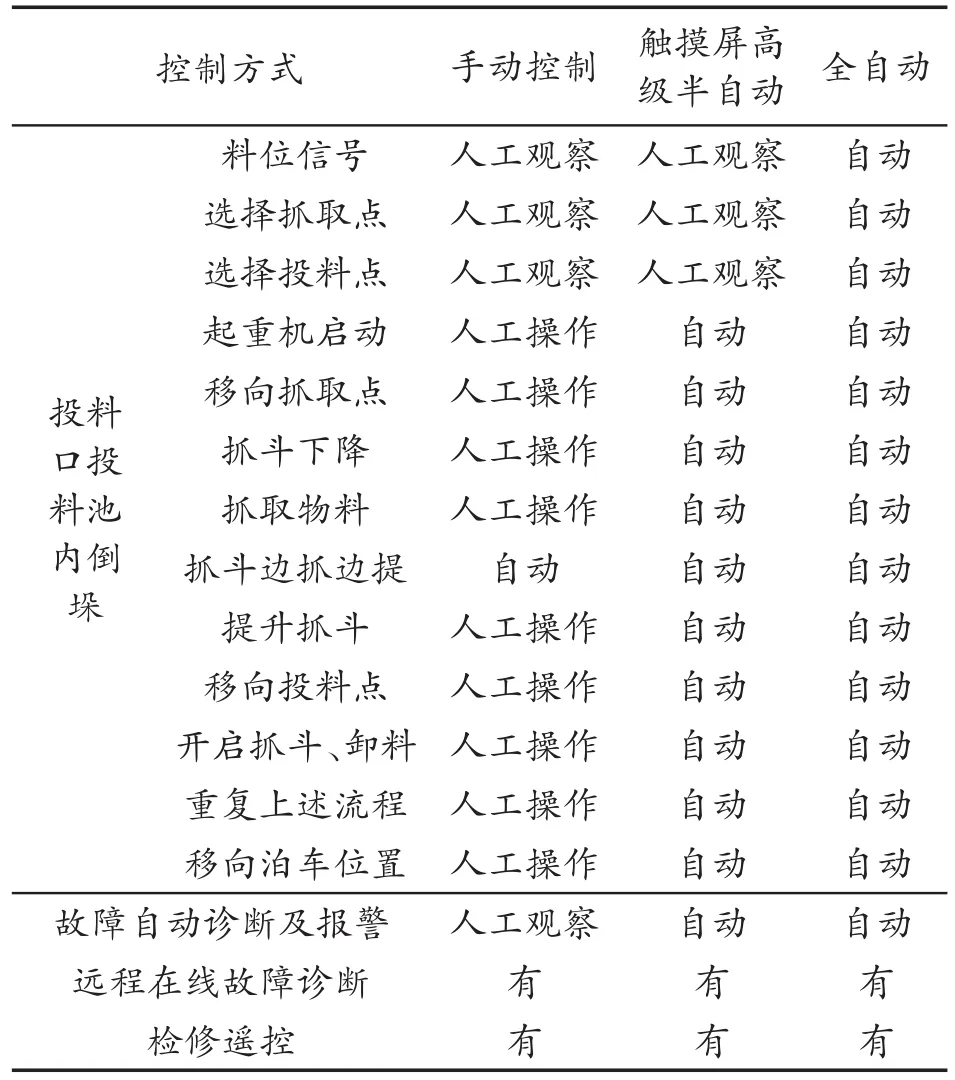

具有全自动控制功能的行吊依然具有手动控制、半自动控制功能,且在任何自动控制方式下,均有手动控制功能,且手动最优先,即在任何时候只要操作员触动联动台操作手柄,自动控制方式即刻停止并转入手动状态。见表1控制功能明细表。

表1 控制功能明细表

2.2 主要功能特点

2.2.1 控制方式

为使起重机完成上述工艺要求,电气传动机构要求具有良好的调速性能。起升和大小车运行可采用变频调速系统,另外,与作业区域保护配合,避免抓斗碰撞投料口等设备。通过触摸屏点击抓取和投料的位置,即可实现自动抓取、自动重复完成投料和倒垛、自动泊车等工艺流程。

在此过程中,大车、小车、起升机构运行时的定位尤为关键,目前市场上使用较多的是采用断电记忆功能编码器进行定位。如图3所示,为某公司使用条码对全自动起重机小车运行进行定位,并运用激光进行读码。

图3 小车条码定位及激光读码

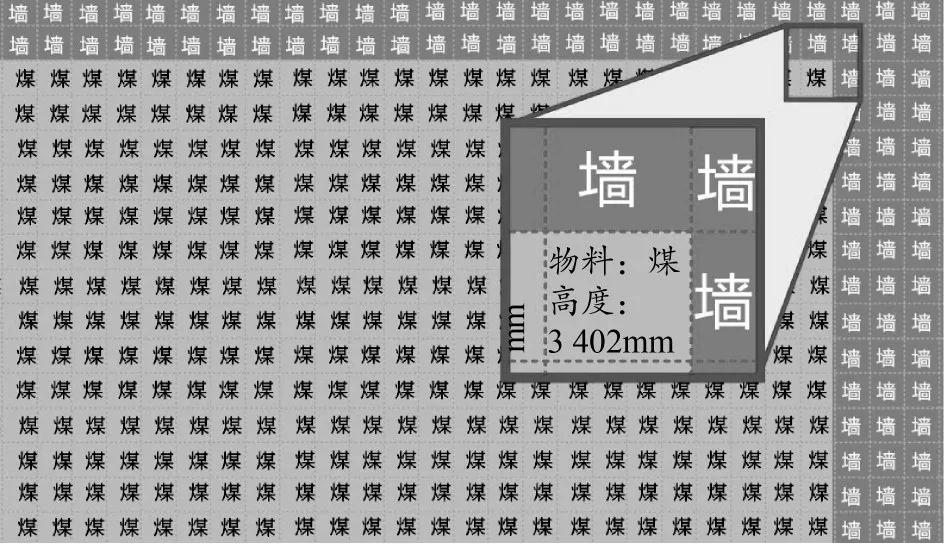

2.2.2 激光料位扫描定位系统

实现起重机自动控制,最关键的环节之一是掌控储库内物料的堆放情况。目前市场上使用最多的方式是通过激光料位扫描将储库内物料的料位、堆放状态通过无线传输到工控机内的料位监测系统。当DCS给定料斗加料信号时,工控机控制起重机自动从泊车位置启动、移向抓取点、下降抓斗、抓取物料、提升抓斗、移向料斗投料、返回泊车位置或重复动作。

2.2.3 物料储库库存管理

由于物料种类及抓取要求不同,要求对物料库存情况进行全面管理。目前使用较多的方法是将存储区采用矩阵分块式划分,以抓斗抓取范围为一个基本矩阵单元,可以将多个基本矩阵单元编组形成大的工艺性存放区(如图4所示)。根据生产指令,起重机前往相应的工艺存放区抓取物料,投放到相应的位置。分区可根据物料特性、料仓构造、工艺特点、抓斗尺寸等多种因素综合考虑分几个层、层内分几个区等。

图4 存储区矩阵分块图

2.2.4 现场与中控联通

全自动起重机主要有起重机运行位置检测信号、料仓料位检测信号、视频监控信号等。所有信号首先由各自的处理系统在起重机上处理,然后将远端控制需要的信号采集后,采用无线传输方式传输到起重机的地面信号站,采用有线方式将起重机的地面信号站的信号传输到现场工作站,在中控室内将起重机系统的信号采集使用。

2.2.5 安全防护

(1)库区地面防护。为了防止人员任意闯入联合储库工作区域,导致发生意外事故,将库区进行物理隔离。在进料口安装栅栏道闸机或卷闸门(如图5所示),库区登机楼梯口安装带信号反馈的安全门,道闸机(卷闸门)和安全门开闭状态反馈到中控,并与该库区起重设备进行作业联锁。

图5 进料口安装安全门

(2)行车防撞系统。在大车行走时,判断起重设备轨道上安全范围内是否有其它起重设备至关重要,否则会出现直接碰撞的风险,导致停机甚至人员伤亡事故。在起重设备两个对角安装激光传感器(如图6所示),激光测距限位指向大车行走方向。激光信号接入起重设备的PLC系统,激光测距限位可以检测10m距离内是否有其它起重设备,当检测到其它起重设备时可以实现自动减速停车。

图6 视频摄像头与激光传感器

3 我公司引进该设备需重点解决的问题

(1)目前市场上全自动起重机抓取料较为单一,我公司储库内需对多种物料进行倒料、投料等工作,需要对其优先级进行严格设定,这也需要起重机厂家对我公司现场相关工艺有一定的了解。

(2)目前市场上对物料三维定位主要采用的是激光扫描,我公司抓取料基本为颗粒或粉末物料,若现场扬尘浓度过大,为避免影响激光扫描效果,激光扫描时间可能会延长,对工作效率有一定的影响;同时若抓取原煤等光反射率较低的暗黑色物料,也会影响激光扫描的准度与效率。

(3)对物料布置的定位精度要求较高,尤其是高点取料定位要求精准,若定位偏差过大可能会使抓斗抓取斜坡处物料,导致抓斗受力不均使设备容易跳车。

(4)因全自动控制需对抓斗防倾斜、抓斗开闭到位等信号进行采集。液压抓斗斗体上部安装液压中心的筒体内,方便安装防倾斜装置与抓斗开闭到位限位开关、电缆插头等,且液压抓斗本身就配置有抓斗供电和控制用的垂直电缆,都便于信号采集;机械抓斗采用钢丝绳控制抓斗开闭、升降,抓斗上控制抓斗开闭的动滑轮组占用抓斗空间比较大,在抓斗上安装信号采集的开关及信号传输装置较为困难。但液压抓斗采购成本与后期维护成本均较高,若从成本角度考虑使用机械抓斗,需解决机械抓斗以上存在的缺陷。

(5)若引进全自动起重机存在以下需克服的问题:①起重机由手动控制改造为自动控制后,同型号起重机生产率降低,起重机利用率需提高25%~35%,改造成自动控制后要考虑是否能满足生产率要求。②全自动起重机的起升、大、小车运行三机构需变频控制,若原起重机不是变频控制,机械改造工作量较大,电控部分除电源电缆外其余需全部更换。③全自动起重机采用变频控制,PLC、变频器等电气设备对工作环境要求较高,起重机应设置电控房,配置空调,需考虑原起重机是否有合适位置布置电控房。④起重机自动控制需安装位置检测装置及安全保护装置,车轮、卷筒等需改造,且起重机的桥架走台上需有足够位置安装位置检测装置。

4 结语

目前我公司使用的起重机主要由专业操作人员在驾驶室中对运行系统进行控制,采用转子串电阻调速、摩擦式制动器等落后的传动方式,存在控制精度差、能耗高、噪音大等缺点,运行机构的自动化程度在较低的水平。全自动控制起重机采用变频调速,增加了信号采集与自动控制等技术。自动运行控制系统设计的智能化,使得起重机使用更方便,解放劳动力,减少劳动力投入,降低人为操作带来的安全隐患,从而增加了经济效益,保证了员工工作安全性与舒适性。

根据现场考察,全自动起重机对我公司有一定的引进价值。我公司目前使用的人工手动控制起重机每套约100万元,若用全自动控制起重机每套增加费用100万元,但无需专业驾驶员在现场操作(中控操作员只需增加一个操作界面,在水泥生产中可顺带完成操作,无需额外增加人员),10年左右减少的人工成本可抵消设备改造增加的费用。因此,条件成熟后可以考虑引进该设备。