基于单轴压缩蠕变试验的橡胶沥青混合料耐久性能研究

2020-07-15田鑫新

田鑫新

(甘肃省交通科学研究院集团有限公司,甘肃 兰州 730030)

1 概述

随着我国国民经济的快速发展和汽车行业的迅速增长,一方面废弃的轮胎对环境造成越来越大的压力,不但污染环境,还会对地下水源造成影响;另一方面,随着超载现象的日益凸显,沥青路面的早期破损愈显得严重。由于沥青路面在役过程中要经常性的经受车辆的施压,周期性处于应力—应变迭变之中,随着时间增长路面强度会逐渐下降,而当所承受的车辆荷载超过一定数量后,路面就会出现裂纹等早期破坏特征,降低了服务质量。

在轮载作用下,橡胶沥青路面通常会处于如图1所示的应力—应变状态。在车轮正下方面层底部(B位置处),沥青路面会受到拉应力的作用,而车轮通过B点后,应力方向开始变化,量值逐渐减小,并出现剪应力。当车轮远离图中B点后,该处则主要承受上部传下来的压应力的作用,其应力变化随车辆荷载作用时间的曲线变化关系如图2所示。而路面A处(接触点)则相反,车辆靠近时承受拉应力的作用,直接作用时经受压应力作用,车辆通过后又承受拉应力的作用。车辆每通过一回就使A、B点经受1次应力循环。对于橡胶沥青路面来说,虽然比传统的沥青路面承载能力更强,但是在车轮荷载反复的水平与垂直力作用下,随次数增多也会产生疲劳破坏。因此,对橡胶沥青路面在重载作用下的耐久性(疲劳寿命)研究是很具有工程意义的。本文采用单轴压缩蠕变的试验方法,从竖向重复荷载作用下的方式出发,探讨橡胶沥青混合料在不同条件下的疲劳破坏规律。

图1 车辆作用下橡胶沥青路面的受力模型图

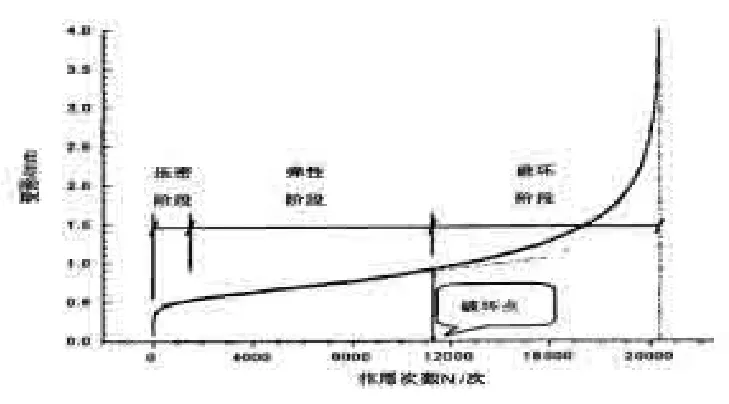

图2 疲劳破坏点的选择

2 试验介绍

本文选用标准的橡胶沥青马歇尔试件(Φ63.5×101mm)来进行试验,试验时在材料试验机(UTM-100)上选择应力控制的方式进行。为了加快试验速度和出于避免混合料试件受到压头冲击的考虑,本文在室内试验中不考虑荷载间歇时间的影响,试验方式采用单轴蠕变法。

在普通沥青混合料的单轴压缩试验评判过程中,都是以马歇尔试件完全断裂作为疲劳破坏的标准。但是对于橡胶沥青混合料的单轴压缩试验,此种判定依据显然并不适用,这是因为在橡胶沥青混合料的单轴压缩疲劳试验中马歇尔试件在破损后并没有出现明显的变形突变。如图(1~2)所示,通常单轴压缩疲劳试验有三个阶段:(1)压密阶段;(2)弹性阶段;(3)破坏阶段。若取图.2中最右边的虚线与横坐标交点为破坏点的话,裂缝已经贯穿整个试件,早已破坏,无任何物理意义,因此,本文选取图2中直线段(弹性变形阶段)与破坏阶段的交点作为破坏点,这时马歇尔试件的微小裂缝刚开始发展。

本文将试验过程中的压应力设置为极限应力的0.4倍、0.5倍、0.6倍与0.7倍。采用半正矢波加载,其中,波谷值为0.1MPa,波峰值为予加的试验荷载水平,预压10s,温度为15℃,加载频率统一设为10Hz(即等同于车速 60~70km/h)。

通常在相同的应力水平条件下,橡胶沥青混合料的疲劳寿命对数值呈现出正态分布的状态,其疲劳寿命和应力水平在双对数坐标轴上呈线性关系,具体的双对数疲劳方程为:

式中:Nf——疲劳寿命;

σt——应力水平(MPa);

k、n——位置参数。

3 废胎胶粉掺量对混合料疲劳性能的影响

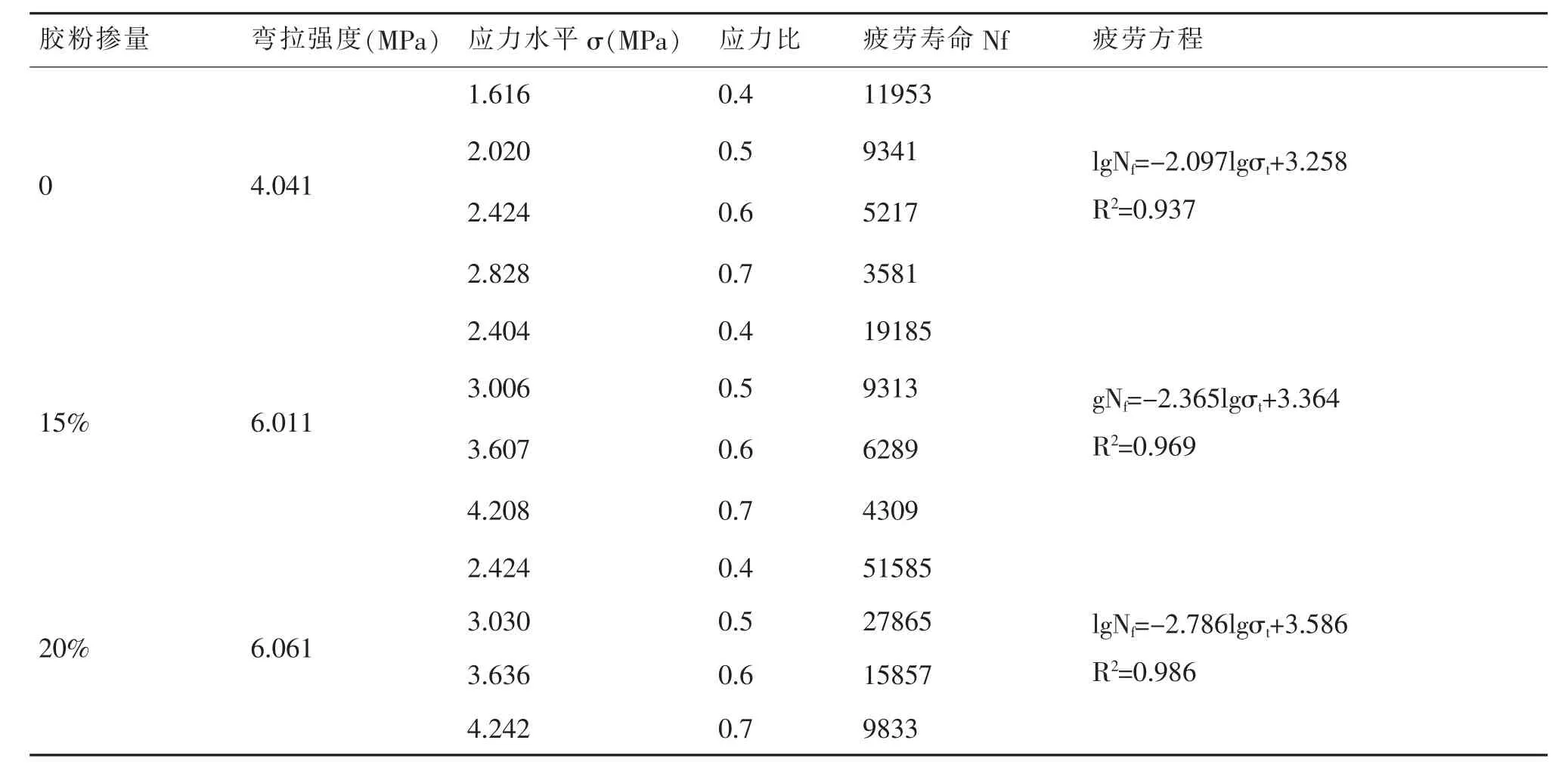

试验中选用废旧轮胎橡胶粉的掺量分别为:0%、15%、20%,然后和SK90#基质沥青通过一定工艺制备橡胶沥青,以试验级配和最佳沥青用量成型马歇尔试件,在UTM-100测试机上进行疲劳试验,具体试验结果见表1。

表1 废胎胶粉掺量对混合料疲劳性能的影响

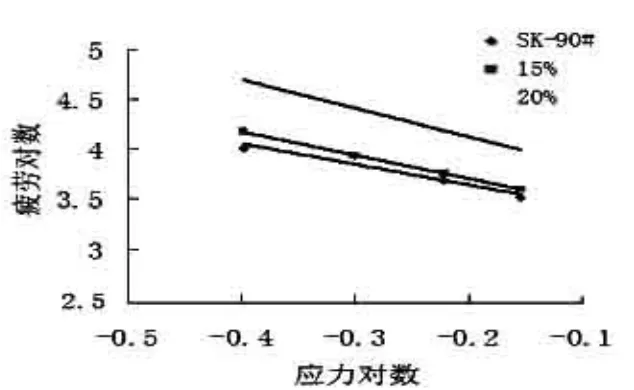

图3 橡胶沥青混合料疲劳性能随废胎胶粉掺量的变化

由表1及图3可知,当废胎胶粉掺量不同时,参数k值的大小为:k20%>k15%>k0%。并且通过图示还可以看出,当废胎胶粉掺量由0增加到15%时,k值增加了约28%,而由15%增加到20%时,k值提高了67%,增加显著。纵观废胎胶粉从0~20%增加时,k值增大,位置升高,表明橡胶沥青混合料的疲劳寿命在逐渐增加。相对应的,在废胎胶粉从0~20%增加时,n值也在变大,n值变大表明疲劳寿命对应力变化随胶粉掺量的增加而变得愈加敏感。

由Nf、k、n的变化可知,废胎胶粉的掺量对混合料疲劳性能有较大的影响。当掺量在0~20%范围内增加时,胶结料的黏度也在逐渐提高,抗疲劳能力也在增强。但是试验研究表明,一旦废胎胶粉的掺量超过20%时,混合料的抗疲劳性能出现拐点开始下降,这是因为当胶粉过多时造成胶粉—沥青体系中的自由沥青减少,影响集料和胶结料的黏附性,从而影响了其抗疲劳能力,因此,从耐久性的角度出发,橡胶沥青胶结料中的废胎胶粉并非越多越好,宜控制在一个合理的范围之内。

4 橡胶沥青含量对混合料疲劳性能的影响

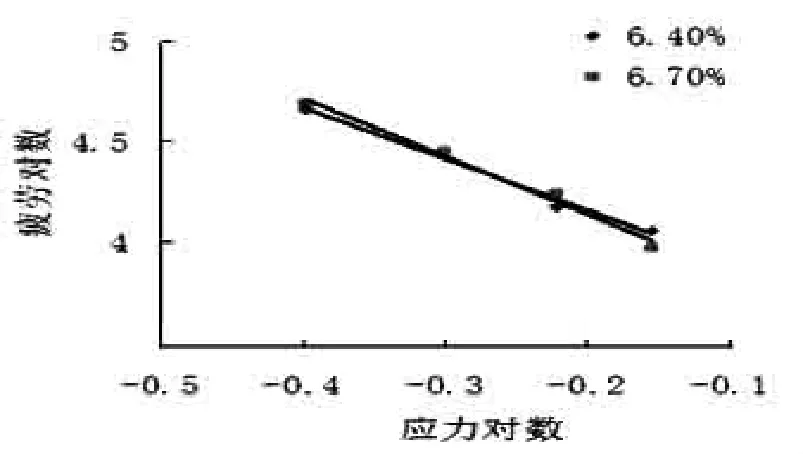

试验中,参考选用的废旧轮胎橡胶粉掺量为20%,按沥青含量6.4%、6.7%成型试件并进行单轴压缩疲劳试验,结果见表2。

表2 不同油石比下疲劳试验结果

图4 油石比对疲劳特性的影响

从表2及图4可以看出,位置参数k随沥青含量的增加而变大,表明在橡胶沥青混合料中提高沥青含量能够提高其抗疲劳性能;n也随沥青含量的增加而变大,表明疲劳寿命对应力变化随沥青含量的增加而变得更加敏感。这主要是由于随着油石比增加,混合料内部的空隙率变小,微裂缝也变少,微裂缝的扩张也就更加困难,于是其抗疲劳性能得到了一定程度的提升。

通过上面的不同沥青含量单轴压缩试验和结果分析可知,增沥青含量有益于提高橡胶沥青混合料的抗疲劳特性。从提高疲劳寿命的角度出发,在橡胶沥青混合料配合比设计时,沥青含量在满足高温稳定性要求的前提下,尽量采用较大的橡胶沥青含量。

5 结论

本文通过研究单轴蠕变试验下不同影响因素对橡胶沥青混合料疲劳性能的影响,主要得出如下结论:

1)废胎胶粉掺量在0~20%之间的范围内时,增加胶粉掺量,其疲劳方程中的Nf、k、n值均提高,也就是说橡胶沥青混合料的抗疲劳性能得到提高;而当掺量超过20%时,疲劳寿命出现拐点开始下降,说明胶粉的掺量并非越多越好,应该控制在合理的范围之中,才能确保橡胶沥青混合料处在最优的工作性能当中。

2)在优选的6.4%~6.7%的沥青含量范围内,随沥青含量增加,橡胶沥青混合料的疲劳性能也相应的增加,同上述(1)一样疲劳寿命对应力变化的敏感程度随沥青含量增加而增加。