光刻胶剥离液再生过程影响产品色度的控制条件研究

2020-07-15王新亮袁珂岳秀伟陕西高科环保科技有限公司陕西咸阳713200

王新亮 袁珂 岳秀伟(陕西高科环保科技有限公司,陕西咸阳713200)

0 引言

湿电子化学品是液晶面板、半导体芯片等制作过程中不可缺少的基础化工材料之一,按照组成成分和应用工艺不同可将工艺化学品分为通用湿电子化学品和功能湿电子化学品。

其中功能湿电子化学品是指通过复配手段达到特殊功能、满足制造中特殊工艺需求的配方类或复配类化学品。主要包括剥离液、刻蚀液等。

目前液晶面板和半导体行业中所用的光刻胶以正性光刻胶为主,相对应的光刻胶剥离液主要为碱性剥离液。碱性剥离液大致可分为溶剂型和水基型剥离液。

溶剂型光刻胶剥离液主要成分包括有机胺化合物、醇醚类高沸点有机溶剂、防腐蚀剂和添加剂等。该类剥离液能有效对光刻胶进行剥离,而且对基底和金属布线基本无腐蚀,同时具备毒性小、易于精制再生等优点。

近年来京东方、维信诺、华星光电等面板厂家为了提高液晶面板价格的竞争力,进一步降低面板在生产各个环节的成本。要求其剥离液的供应商对使用过的废光刻胶剥离液进行回收及混配加工,后再循环使用,预计回收再生后的剥离液比新剥离液的价格会降低20%以上,且与新液的性能方面基本相同。同时,以前废剥离液主要是通过焚烧等处置方法进行处置,所产生的废气对大气环境造成了较大的污染。因此,废剥离液的再生循环利用越来越受到各大液晶面板厂商的重视。

1 影响再生剥离液产品色度的因素

我们对NM-01型剥离液经过几年的技术摸索及再生利用,再生剥离液产品(以下简称再生液)的品质、收率等各方面都有了较大的提高,但是在日常生产过程经常会存在再生液的色度偏高的问题。由于NM-01溶剂型剥离液废液其中除了有机胺、醇醚有机物等主要成分外,还存在一定量的胶状污泥,这一部分胶状污泥是光刻胶通过UV 曝光后分解或者聚合后的物质,这些物质成分较复杂,在剥离曝光后的光刻胶时就会溶解到剥离液中,这些成分复杂的未知物是导致再生剥离液产品色度偏高的主要原因。所以解决再生剥离液色度偏高的措施就是找到合适的生产工艺控制条件,将溶解到剥离液中的光刻胶分解物有效的分离出去,得到质量合格的再生液产品。

再生液产品质量指标:主要有机物之和气相色谱含量(ar⁃ea%)>99.5%,水份含量(wt%)<0.1%,色度(APHA)<20,Na、Mg、Ca、Fe、Ni、Cu、Al 等各金属离子均<20ppb。再生过程中产品的GC 及水份指标存在的问题不大,按照国内半导体用湿电子化学品BV 系列标准,产品金属离子及颗粒物指标可以达到BV-Ⅲ级别。但是色度问题在生产过程中却偶有超标的现象。

在生产控制时,当色度化验连续两次≥19.5 时我们就会将再生液产品切入废液罐,等色度降低到<19 时后再切回产品罐。这样保证最终发给客户的再生液的色度是合格的。在最初出现产品色度偏高问题时,我们经过分析初步判断有两个因素影响色度:重沸器液位和真空度。

(1)再沸器液位控制偏低时(小于40%),大多数情况下产品色度会偏高。经过分析决定将日常生产中再沸器液位控制在50%以上,但是当再沸器液位控制较高时也偶尔会出现色度偏高的现象。

(2)真空度不宜控制过低(小于35mmHg),真空度宜控制在40~45mmHg左右。控制过低会导致将系统前端废液中有色物质随着产品气相进入精馏塔中,导致系统采出的产品色度升高,但是当系统真空度控制在40mmHg 左右时也偶尔会出现色度偏高的现象。

综上说明再沸器液位和系统的真空度对产品色度有一定的影响作用,但是对控制产品色度不是唯一的必要条件。

2 再生液生产工艺过程及控制条件的分析

随后我们对NM-01 型剥离液的各个生产控制数据进行分析发现:当第一分离器温度升高(在一定真空度下)时都会伴随着产品色度的升高,同时色度偏高的现象有一定的滞后性,滞后时间在3~4小时左右,即当第一分离器温度升高时若不及时调整,在4h之后会出现产品色度升高的现象,最终将造成产品色度超出指标。造成产品色度上升的原因最初猜测是由重沸器液位和系统真空度控制不当造成的,所以大多数情况下是通过控制回流量来调节重沸器液位和系统真空度,这样就忽视了对第一分离器的温度参数的控制,使得我们进入了一定的误区。

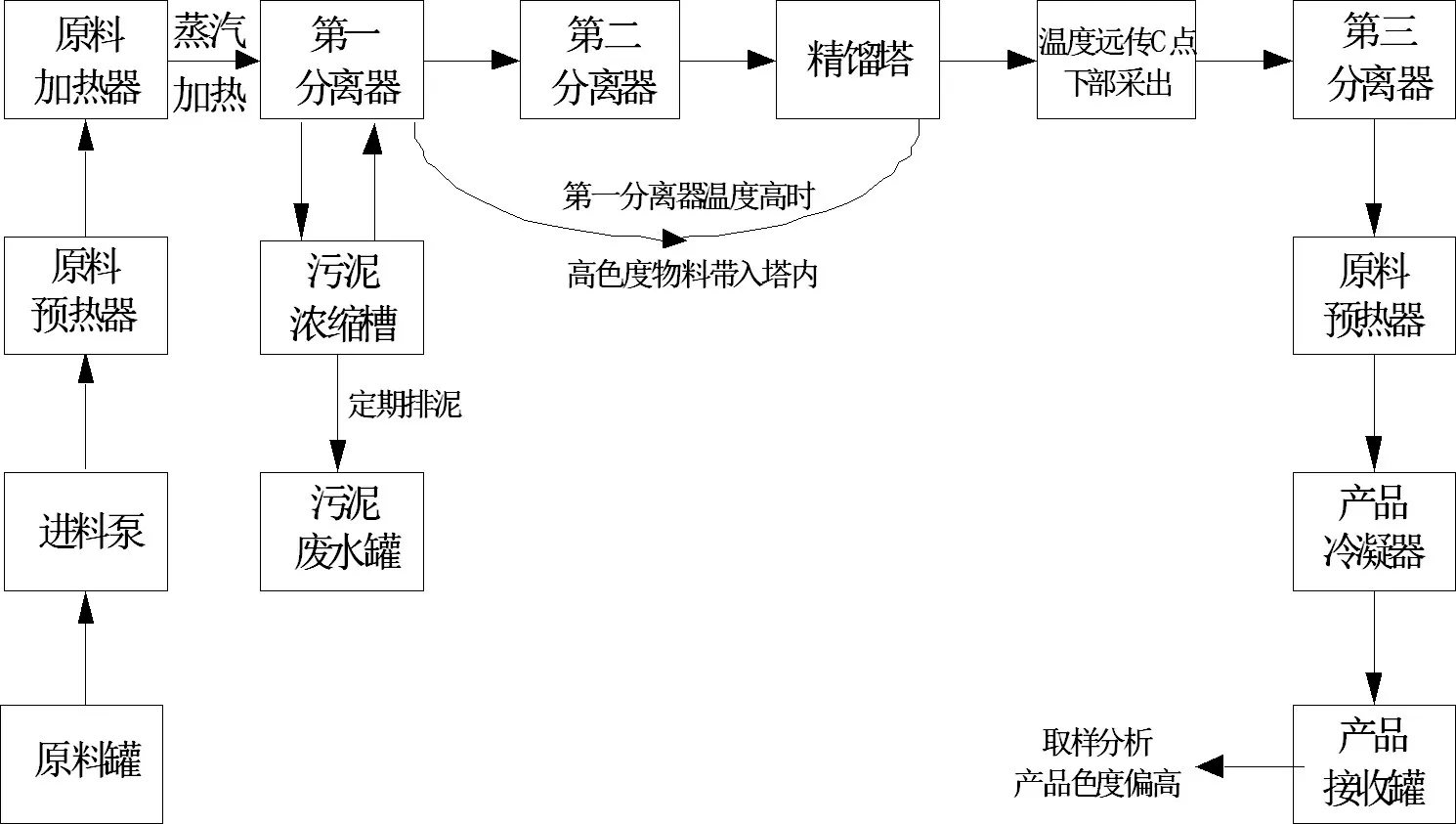

剥离液再生回收系统的工艺流程图如图1所示:

图1 剥离液再生回收系统的工艺流程图

通过深入研究分析,我们发现第一分离器温度控制过高时可能会导致系统废液中色度较高的物质有机蒸气带入精馏塔内,随着产品采出最终造成产品色度偏高,所以生产中对第一分离器的温度控制至关重要。其次第一分离器中色度较高的高沸点污泥需要输送至污泥浓缩槽,污泥通过浓缩后经过污泥浓缩槽定期排出。

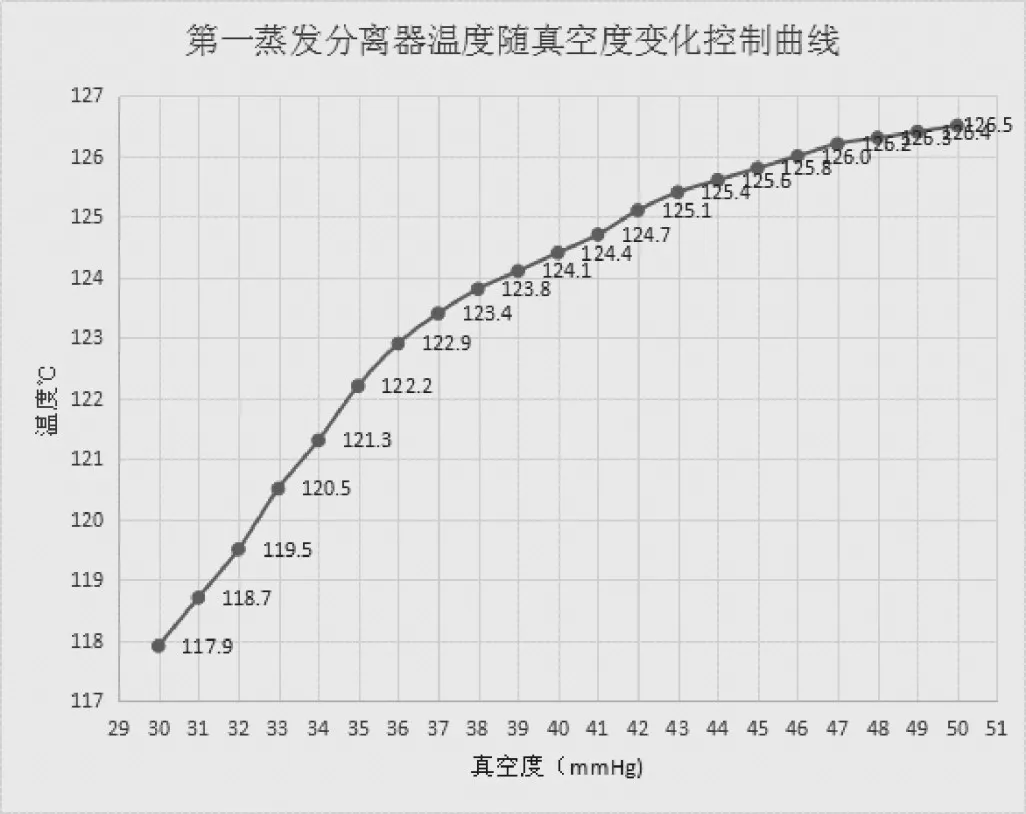

第一分离器温度是在不同真空度下的温度控制,塔的真空度大小将直接影响其温度控制点的高低,剥离液再生系统日常生产真空度范围为:30~50mmHg,通过分析剥离液生产数据和产品化验数据,得到第一分离器温度随真空度控制曲线,如图2所示:

图2 第一分离器温度随真空度控制曲线

图2中横坐标表示真空度,纵坐标表示第一分离器内温度,曲线表示在不同真空度下有色物质从第一分离器蒸出的温度临界点。在对应的真空度下,当第一分离器温度控制高于曲线时,产品的色度将会升高。所以在控制操作过程中第一分离器的温度控制应低于曲线上所对应的值。

3 影响再生液产品色度的工艺控制条件

通过上面生产工艺过程及参数条件分析,得出影响产品色度的因素有:

(1)第一分离器的温度:通过调节原料加热器加热蒸汽量来调节第一分离器温度,在一定真空度下和进料条件下,且保证正常生产的情况下尽量降低第一分离器温度,参照图2 曲线图;

(2)再沸器液位:液位过低导致少量进入塔底及再沸器的有色物质无法在再沸器中留存分层,会随产品蒸汽进入产品中,所以原则不低于50%;

(3)系统真空度:真空度不宜过高,过高导致系统整体温度,包括第一分离器及污泥浓缩池等温度上升。真空度也不宜过低,过低导致将废液中高色度的物质带入产品中;

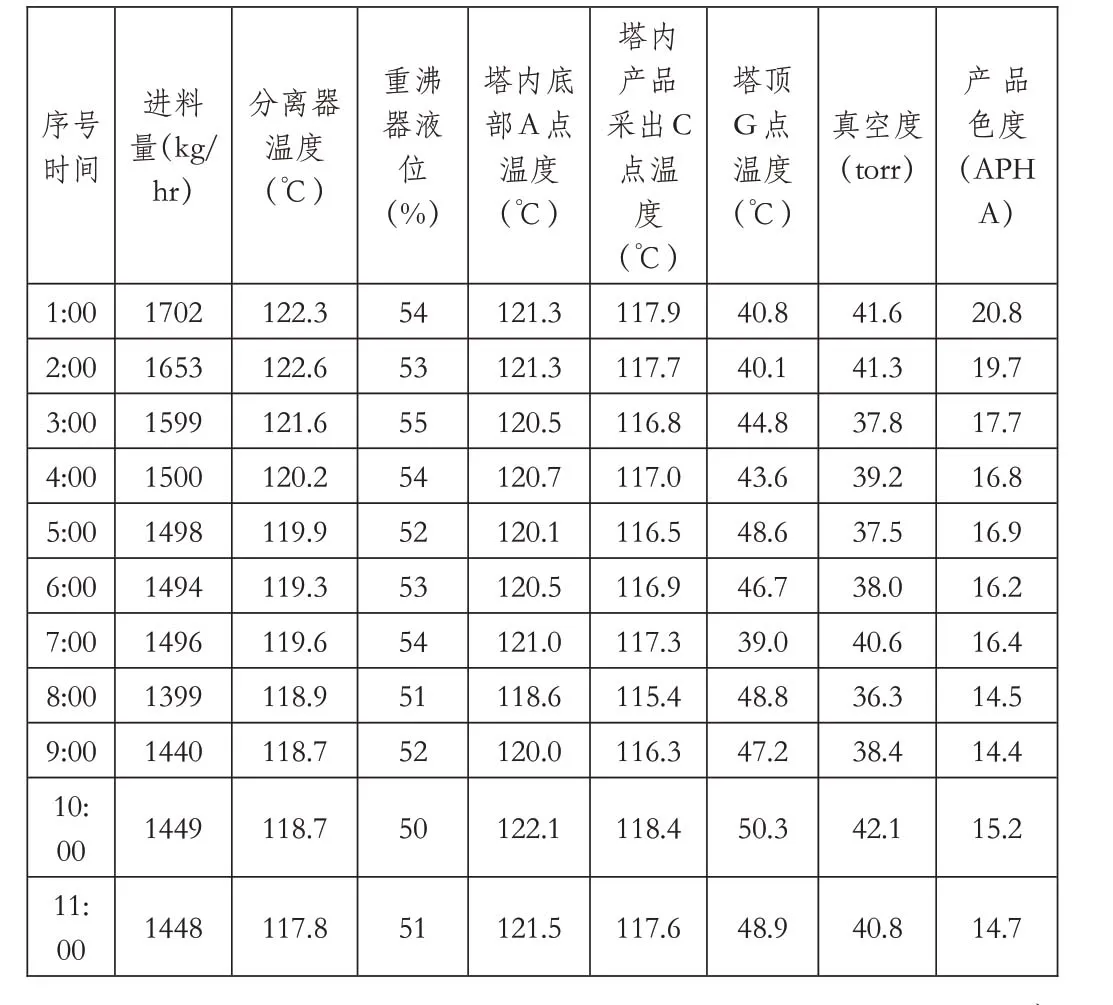

(4)废液原料的进料量:在其它条件一定的情况下,进料量越大,E-1103加热蒸汽阀开度加热量越大,同时导致D-1104的温度也会上升。由生产数据表一得出:当进料量原料在1700kg/hr时,色度偏高大于20;当进料量降低到1500kg/hr后加热器的蒸汽加热控制阀开度降低,第一蒸发分离器的温度从120℃以上降到117℃。产品的色度也逐步降低到15~16左右。

产品色度控制过程各工艺控制数据见表1所示:

表1 产品色度关联各工艺的控制数据

综上得出控制再生液产品色度的方法。首先,控制原来废液的进料量在1200~1700kg/hr;其次,控制系统真空度在35~45mmHg;第三,控制第一分离器温度,使其控制在曲线范围内;第四,通过调节回流量和采出量控制再沸器液位50%~70%。

因此,当系统各个控制条件控制平稳以后,再生液产品的色度也会逐步降低,并符合产品指标要求。