化工燃煤锅炉节能改造的主要问题与优化措施应用研究

2020-07-15丁新龙上海燃气工程设计研究有限公司上海200135

丁新龙(上海燃气工程设计研究有限公司,上海200135)

0 引言

化工生产的过程中,会产生大量的能源需求,其中所使用的燃煤锅炉属于能源消耗量较大的设备,相关数据显示,燃煤锅炉的煤炭消耗量占据全年煤炭消耗量的1/4。部分化工生产企业所使用的燃煤锅炉年久失修,能源消耗量较大,同时也会存在一定的安全隐患。在煤炭无法充分燃烧的情况下,还会带来大气污染、热效率降低等问题。燃煤锅炉实际运行中的热效率一般仅能达到60%。与设计时的预期效果存在一定的差异。可见,对化工燃煤锅炉进行节能改造具有重要的意义,是提升热效率和改善环境污染问题的必然之举。

1 项目概况

某化工企业生产所用燃煤锅炉为10t/h 锅炉,锅炉运行时,原煤由炉排进入,燃烧后的烟气统一由除尘器净化处理后排放,剩余的煤渣由人工运输至墙外渣场集中装车外运。据统计,该锅炉的年运行时间为10个月以上,大约为310天,燃煤的最低发热值为18800kJ/kg,灰分与硫分分别是30%和1%。该锅炉的耗煤量为45t/d,平均年耗煤量是14310t。由于炉排区域的配风不当,原煤难以充分燃烧,会产生大量污染性较强的烟气,且灰渣中存在部分焦炭状煤粒,锅炉的热效率普遍低于57%,与设计的热效率存在较大差距。

2 燃煤锅炉改造中面临的主要问题

为了保证化工燃煤锅炉改造工作的顺利开展,首先应认清燃煤锅炉的应用现状,明确在锅炉改造过程中需要面临的主要问题。具体如下:

2.1 锅炉制造质量偏低的问题

部分厂家在生产锅炉时受到设计能力和制造工艺的影响,极易造成锅炉制造质量偏低的问题。此类问题的产生必定会影响燃煤锅炉的应用效果。而部分化工企业考虑到设备购置的成本,在进行锅炉设备采购时,并未考虑到锅炉的制造质量问题,致使锅炉使用过程中造成大量的资源浪费。

2.2 锅炉运作效率问题

也存在一定的问题。相关研究资料中指出,部分锅炉在燃烧过程中的热能效率仅有60%,这与锅炉设计时的预期效率存在较大的差异,这也意味着锅炉燃烧过程中会存在燃料燃烧不充分的现象,不仅会带来环境污染的问题,还会造成资源浪费的现象,同时增加化工企业的生产成本。

2.3 锅炉辅机配置不佳

锅炉辅机配置不佳的问题也可能会影响锅炉的燃烧率,从而影响热能的产生。同时机械运转的过程中所产生的噪声也会消耗部分资源。

3 化工燃烧锅炉节能改造的有效措施

3.1 炉膛结构改造

炉拱结构是影响炉膛结构性能的重要因素,锅炉燃烧的过程中炉膛的结构形态会对煤炭燃烧率造成直接影响。合理的炉拱设计可使炉膛内部气流得到均匀混合,起到促进颜料燃烧的重要作用。炉拱结构主要可以分为两个部分,即前拱和后拱,前拱与后拱之间的距离以及炉膛的开敞度均会影响煤炭燃烧[1]。因此,在锅炉改造时,应结合锅炉的燃烧率需求,对炉拱形态和位置做出优化。

3.2 风仓、风室结构改造

(1)风仓结构的主要作用为对风量进行有效分配,从而增强煤炭的燃烧率,起到改善锅炉热效率的重要作用。因此,在进行锅炉改造时,也应将风仓结构改造作为重点的改造内容。尤其需要做好对传统封仓间结构的合理优化,通过提升风仓结构的密封性以及各风仓之间的配合度来进行风量调节,实现对锅炉内部的均匀供风,从而增强锅炉的热效应;(2)燃煤锅炉的煤炭能否充分燃烧与配风质量存在密切的联系,只有确保空气的充足供应才能提升燃煤效率,从而实现对能源的高效利用。因此,在进行锅炉改造时,也应做到对风室结构的合理调整,使其能够满足锅炉燃烧的配风需求。

3.2.1 合理控制炉排长度方向的配风质量

锅炉生产的过程中,需要通过炉排将原煤运输到锅炉内部,在此过程中,原煤需要经历三个燃烧阶段:(1)第一阶段主要进行预热干燥;(2)第二阶段原煤才被燃烧;(3)第三阶段原煤充分燃烧后产出灰渣。由于三个阶段燃烧特点的不同,对于空气量和空气质量的需求也存在一定的差异。就第一阶段来说,进行原煤预热干燥时基本无需空气,而在进入第二阶段后,原煤燃烧则需要提供部分空气,使原煤得以充分燃烧,释放出热量提供生产动力。最后一阶段的空气需求量较大,主要是由于空气可以提升原煤燃烧效率,最后产出灰渣,整个燃烧过程结束后,也需部分空气用于送风保证炉排的快速冷却。根据上述风量需求,需要在炉排下设置行分仓供风系统,确保各个阶段均能得到适宜的风量供应。同时在各个分仓部位设置功能调节系统,控制出风量。

3.2.2 合理控制炉排宽度方向的配风质量

炉排宽度方向的配风要求与长度方向的配风要求存在较大的差异,炉排宽度方向需要进行均匀配风,保障燃煤的充分燃烧。(1)在进行改造时,可以对风室结构进行有效调整,可将原有的风室结构转变成双面进风结构或者等压风式结构,确保宽度方向配风的均匀性。实践证明,宽度方向配风均匀可以有效降低烟气热损现象;(2)原煤燃烧效率还与炉排上放置的原煤厚度以及烟气含氧量存在一定的联系,要求相关生产人员能够根据以往的生产经验,结合炉排上的原煤厚度合理配风,从根本上提升燃煤燃烧率。

3.3 合理选用除尘设备

现阶段较为常见的除尘设备包括重力沉降式、冲击式、离心式和旋风式除尘设备等。而在实际应用中可以发现,上述几种除尘设备的应用难以实现对锅炉燃烧灰尘的有效清理,除尘效果无法满足生态文明建设的基本要求。为此,化工企业需要积极引进先进的除尘设备,如袋式除尘设备,其具备更好的喷吹功能,且使用寿命较长,可对烟尘含量进行有效控制。

3.4 锅炉给煤装置改造

当前锅炉给煤装置中存在的主要问题为,颗粒大的煤炭和小颗粒的煤炭同时堆放在炉排上方,致使布风口被遮挡,严重影响布风的均匀性,这将对煤炭的燃烧率产生一定影响。针对此类问题,可以将给煤装置设置为分层结构,根据重力因素,形成大小颗粒煤炭分层布置的形式,使炉排上方具备良好的通风性,进而提升煤炭的燃烧率[2]。

综上所述,CCtalk主要以基础语言知识包括语音单词语法等课程为主,对于广大日语初中级学习者来说是个课程资源丰富值得利用的平台。

3.5 对锅炉烟气余热进行再利用

3.5.1 烟气回收再利用

锅炉燃烧过程中所排出的烟气量较大,而烟气的排出也会伴随发生热损失问题。为实现锅炉的环保改造,可通过回收再利用烟气余热的方式,增强锅炉的节能效果。在进行烟气余热回收时,还应考虑到风机和余热利用装置的耐腐蚀性和耐磨损性问题,以免造成设备装置损坏的现象,增加不必要的成本投入。

3.5.2 对空气进行预热处理

可以采取预热空气的方式提升空气入炉的温度。实践证明,通过预热处理后的空气,可以促使炉内燃料的进一步燃烧,特别是对于下层煤炭的燃烧具有积极的促进作用,有助于提升煤炭的燃烧率,起到了提升资源利用率的作用。同时,也可改善烟气排放的质量。当炉内煤炭得以充分燃烧后,所产生的污染源也会相对减少,也能降低热损,促进锅炉生产的效率。研究显示,预热器中的温度每提升1.5℃,烟气的温度就可降低1℃左右。可见,进行空气预热可有效控制锅炉排烟的热损失现象。

3.6 合理改造水处理设备

锅炉用水质量会对锅炉的产热能力产生一定影响。(1)当锅炉用水质量不佳时,经过一段时间后,锅炉表面产生会水垢此时便会影响锅炉的热传导能力。研究显示,水垢的导热系数偏低,仅能达到钢材导热系数的1/40。因此,锅炉受热面结垢后必定会导致烟气温度增加,原煤消耗量也会随之增加;(2)受到水垢影响,水循环系统中的管道运行质量也会受到威胁,尤其是水循环系统中的管道结垢严重时,可能导致管道温度过高,从而引发爆管问题。相关资料显示,锅炉结构的厚度增加1mm时,其燃料消耗量也会增加3%左右。因此,应对燃煤锅炉的给水系统进行有效改造,在其中添加离子交换水设备,实现对给水质量的有效控制,也应定期清理设备,做到对给水质量的有效监督,通过改善给水品质来提升锅炉燃烧率。

3.7 改造控制系统

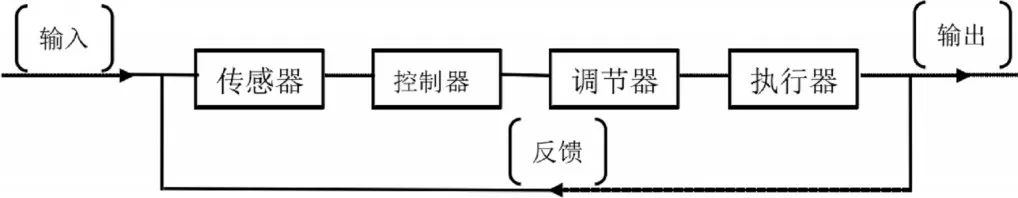

为更好的控制燃烧锅炉系统的运行,提升锅炉的环保性能,可对控制系统进行改造。在其中运用自动化技术和智能化技术,借助智能化技术对锅炉系统运行中的风量和煤量等进行调节,保证锅炉燃烧的最佳状态。结合外部环境对锅炉内部的温度进行调节,以次来增强煤炭的燃烧率,从而达到最佳的节能效果。自动化控制系统流程如图1所示:

图1 自动化控制系统流程图

3.8 蒸汽余热的再利用

3.9 强化锅炉操作人员的专业素质

进行锅炉节能改造时,除了从锅炉自身的硬件设施方面入手进行改造外,还可以从软件方面着手,从根源上提升锅炉运行效率。其中的软件指的是参与生产的人员,即锅炉管理人员和操作人员。在原有的锅炉管理工作中,并未对操作人员的技术能力提出一定的要求,致使由于操作不规范引发了多种安全问题,同时也可能形成能源浪费。相关研究显示,在锅炉型号、原煤质量和用汽相同的条件下,操作人员的技术水平不同,锅炉运行效率也会存在差异。有学者研究,操作人员的技术能力会对锅炉运行效率产生1/10 的影响。为此,在进行锅炉改造时,也应加强对操作人员技术能力的重视,积极开展操作人员专业能力和技术能力的培训工作,通过强化操作人员的技术水平来提升锅炉生产的整体效率。

4 化工燃煤锅炉节能改造前后的对比

4.1 炉内燃烧状况对比

锅炉改造前,由于炉膛结构不合理,出现满堂燃烧无法集中火力的现象。炉内火焰颜色也呈现为暗红色,出现此种现象的原因是,炉内空气量不足,部分大颗粒的原煤不能得到充分燃烧,致使排除大量浓烟,这不仅影响空气环境,还会产生能源浪费的问题。而在对炉膛结构以及风室结构进行改造后,空气得以预热,并且能够根据锅炉的燃烧需求,适时送风,有效增强了锅炉的燃烧率,炉内原煤得以充分燃烧,产生的烟气中污染物也有所减少。

4.2 改造前后的原煤消耗量对比

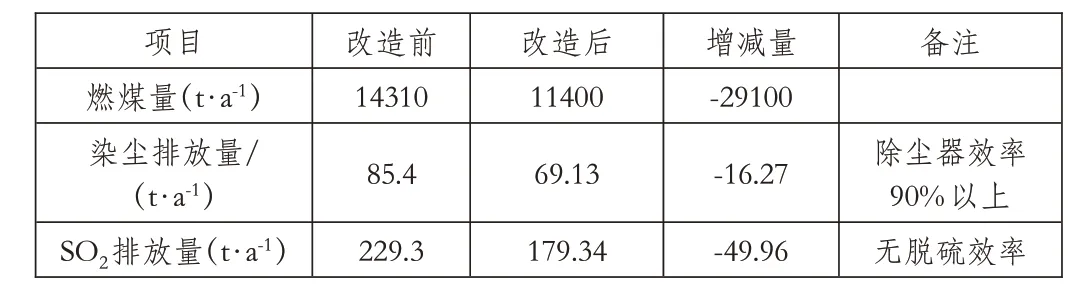

在对锅炉生产的相关记录进行调查后显示,锅炉未经改造时,每年的原煤消耗量为14310t,而经过改造后平均每年的原煤消耗量为11400t。数据上的明显对比可以看出,经过改造后锅炉的原煤消耗热量得以控制,改造后可节约原煤20%。具体数据对比如表1所示:

表1 燃煤锅炉改造前后耗煤量对比

4.3 锅炉产热效率对比

为了达成提升锅炉产热效率的作用,在进行锅炉改造时,增设了空气预热器用于对空气进行前期预热。通过增加空气温度来控制锅炉的排烟温度。实践证明,锅炉排烟温度会随着空气温度的提升而降低,当空气温度加热至95℃时,排烟温度可由原本的215℃降低至153℃。可见,空气预热有效减少锅炉烟气余热损失。此外,改造后的锅炉产出的炉渣含碳量也会随之减少。采取能效测试方法对锅炉改造前后的能效进行测试后可知,改造后的锅炉产热效率比改造前的产热效率高,其产热效率提升了10%左右。

5 结语

燃煤锅炉作为化工生产中的重要组成设备,其自身的运行效率和热能转化率会对实际生产效率产生直接影响。同时,锅炉设备的运行质量关系到化工生产对环境的影响。因此,需要从多个层面入手,对燃煤锅炉进行技术改造,从根本上降低化工生产对环境的威胁,具体建议如下:

(1)进行炉膛结构改造,调整前后拱之间的距离,对炉拱形态进行优化;

(2)调整风仓、风室结构,做好风仓密封处理,实现均匀供风;

(3)选用袋式除尘设备,控制烟尘含量;

(4)将给煤装置设置成分层结构,提升原煤缝隙率,增强燃烧率;

(5)利用空气预热装置,提升空气入炉温度,降低烟气余热损失;

(6)改造控制系统,采用自动化技术进行燃烧控制。