大规格陶瓷液压机方形油缸加工方法的研究

2020-07-14李欣欣彭志军

李欣欣 彭志军

摘 要:恒力泰公司在推出国内超万吨压机YP16800后,又全新推出一款超三万吨压机HT36000,在结构和技术上与以前的超万吨压机有明显不同,特别是采用的方形油缸和活塞技术,使得超大型压机采用传统模框成型方法成为现实。本文主要介绍了方形油缸的部分加工难点和解决方法,方形油缸加工技术的突破很大程度上加快了HT36000压机的研制成功和使用。

关键词:陶瓷液压机;方形油缸;加工;方法

1 前 言

目前公知的陶瓷行业粉料成型装备均采用普通圆柱油缸,配置圆柱活塞。然而随着陶瓷大板逐渐成为潮流趋势,国产陶瓷大板成型装备研发也逐步发力,如果继续采用普通圆柱油缸,超三万吨压机将需要配置超大尺寸油缸,配置超大活塞。然而,目前国内的铸造和锻造工艺仍然存在很多需要攻克的技术难点,铸锻件超大,会存在容易出现断裂的风险,很难促成超三万吨压机的研制成功。所以恒力泰公司创新采用方形油缸并配备方形活塞,油缸的机械加工技术瓶颈也是促使超大液压机研发成功的重要一环。

2 大型液压机采用方形油缸的必要性和发展趋势

低碳、节能、环保已成为国际陶瓷行业发展共识,大尺寸陶瓷薄板更是当下的发展潮流。开发可节约原料、降低能耗、减少排放的超大薄板,正成为全球陶瓷行业的发展方向。

超大陶瓷薄板应用领域广泛,在市政建筑、家居面板及未来消费电子面(背)板等多领域展现出广阔的市场前景,已成为我国陶瓷产业向高质量方向发展需重点攻关的战略性产品。

以目前国内陶瓷行业发展趋势,现有成型装备还是没有达到国外超大规格陶瓷板成型装备的砖坯尺寸,传统陶瓷压机无法成型大尺寸薄板,成型压力分布不均、大压力下压机寿命低是关键装备开发面临的难题,该装备技术受意大利等国垄断。但是国外意大利SACMI、SYSTEM和SITIBT等少数几家公司掌握大规格陶瓷板(砖)的成型技术及装备都是采用滚压或者皮带成型方式,与国内传统模具成型在技术上有本质区别。但是国内陶瓷行业更加适应传统,因为传统方式更加稳定,投资和维护成本低,更加适合陶瓷行业装备连续运转的特点。行业转型,装备先行,要发展陶瓷行业,装备研究势在必行。

如果继续使用圆柱形油缸,因为砖坯为方形,在成型压制过程中四个角落会受力不均,所以采用方形油缸会更加有利于砖坯的成型效果。

未来,如果方形油缸加工技术和液压控制技术逐渐成熟,小型压机也可以采用方形油缸,相信各类液压机也会获得新生,产生更好的成型效果。

3 方形油缸加工技术瓶颈

超大压机的零部件也会跟随压机吨位的增大而不断增大,其锻造工艺、加工设备、加工成本等均会受到很大局限,而配套方形油缸和方形活塞,可在一定范围内适当缩减同吨位压机的外形尺寸和整机尺寸,更加有利于零部件的加工精度控制。

目前,国内方形油缸研究刚刚起步,常规圆柱油缸加工所用的车床无法加工方形类零件的内槽,特别是过渡圆角处的加工。其油缸内壁精度要求非常高,粗糙度达0.2,常规机床没有操作,实现不了精度要求,方形油缸加工遇到难题。

4 方形油缸加工的关键技术解决方法

首先需要摸索方形油缸是否能在常规机床上实现精度加工的要求,此方法行不通后,就要考虑在其它设备上(如镗床、铣床)是否能实现加工精度。

依据现有设备的加工轨迹特点,使用原装铣床刀头,铣削方式达不到表面粗糙度0.2的要求,所以只能再次转换思维,是否能在镗铣床上采用特殊刀头从而实现加工精度。

经过市场采购,调研,均没有找到合适的工具和刀头,只能内部想出解决方案。

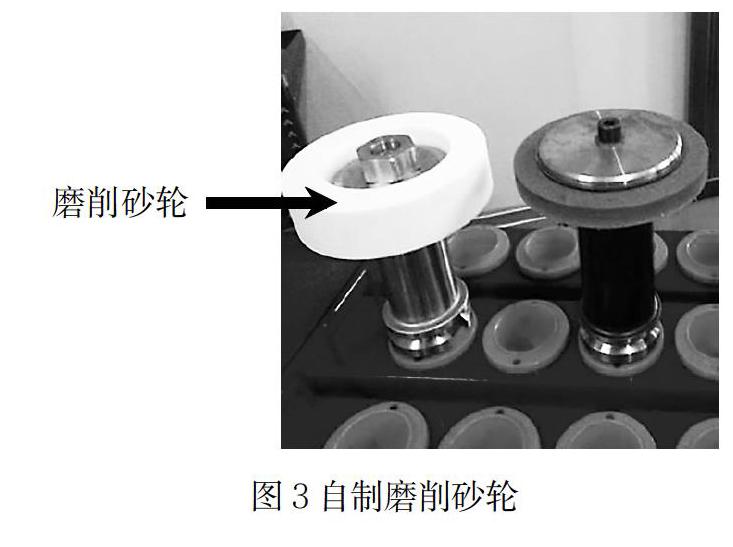

经过多次试验,在数控设备上将现有刀柄进行改造,与市场常用的砂轮结合,制造出一种适合加工油缸、活塞的刀具工装,使用数控程序走刀结合自制磨抛刀具及磨抛加工工艺实现方形油缸的内壁精磨加工。

应用砂轮磨削与布轮抛光等工艺方法,将其应用到能得到方形加工轨迹的数控龙门铣设备上,通过编程实施方形轨迹的加工,通过多种工具的多种组合参数的应用,最终达到圖纸的加工精度要求。其详细方案如下:

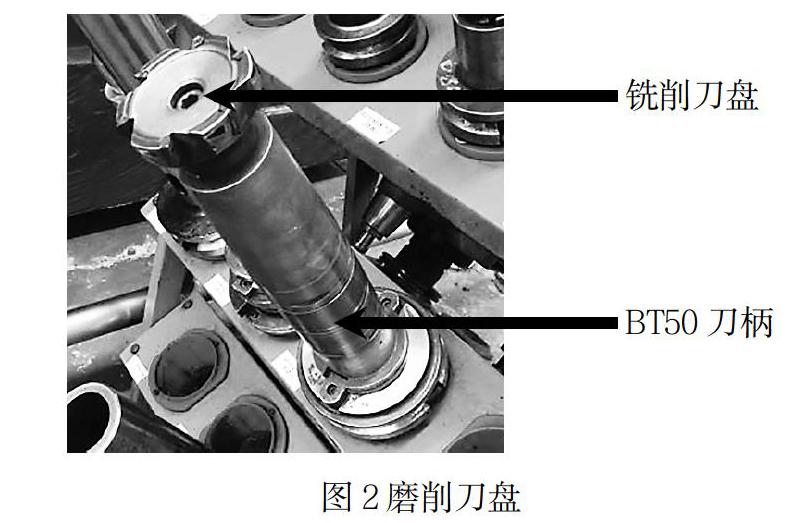

(1)在数控龙门铣上安装铣削刀具,按方形油缸的图纸尺寸编程,铣削内孔尺寸并留磨抛余量,内孔表面粗糙度达3.2。

(2)选购合适的砂轮,并与BT50刀柄结合自制成磨削刀具,安装在数控龙门铣上,按方形油缸的图纸尺寸编程,磨削内孔尺寸并留抛光余量,内孔表面粗糙度达0.4。

(3)选购合适的布轮,并与BT50刀柄结合自制成抛光刀具,安装在数控龙门铣上,按方形油缸的图纸尺寸编程,抛光内孔尺寸至图纸要求,内孔表面粗糙度达0.2。

通过人工组装工具和刀头,分多个工序步骤,最终实现了的方形油缸内孔表面精度达到图纸要求。

5 结 语

本文所研究方法为初始实验方法,仍然需要完善,就目前技术来看,虽可以实现现有液压机方形油缸的加工技术要求,但从长远来看,仍然是需要专业加工设备的配套,从而促使特殊零部件加工技术的提升。