大采高综采工作面顶板与煤壁稳定性控制技术研究

2020-07-14张和平

张和平

【摘 要】 为了提升复杂地质大采高综采工作面顶板与煤壁稳定性,减小顶板冒落、煤壁片帮事故,本文采用数值模拟手段对煤壁片帮影响因素进行分析,提出在顶板采用劈裂与渗透相结合的注浆加固工艺,在煤壁采用渗透注浆加固工艺,从而对采面围岩进行全方位加固。现场实践表明,通过注浆后,冒顶及煤壁片帮问题得以显著控制,除煤层上覆200~300mm伪顶冒落外,顶板基本不出现冒顶,煤壁基本不出现片帮,同时采用的超细水泥廉价性注浆成本较低,取得较好的经济及安全效益。

【关键词】 大采高;顶板稳定;煤壁片帮;劈裂注浆;渗透注浆;超细水泥

【中图分类号】 TD323 【文献标识码】 A

【文章编号】 2096-4102(2020)03-0009-03 开放科学(资源服务)标识码(OSID):

大采高综采工作面开采极其容易导致顶板冒落、煤壁片帮等问题,给采面正常生产带来不利影响。当采面出现大范围片帮时,若采用单体支柱、板梁在煤壁帮做临时支护,作业人员需要在煤帮侧作业,不仅煤壁片帮会威胁作业人员安全,同时煤帮支护效果也不明显。确保大采高综采工作面顶板及煤壁稳定是实现采面高效开采的前提,注浆加固是解决上述问题的一个重要技术手段。

文中提出在顶板采用渗透+劈裂注浆方式避免冒顶发生,在煤壁采用渗透注浆方式降低片帮发生率,有效提升顶板及煤壁稳定性。

1工程概述

山西某矿1607大采高综采工作面开采6号煤层,煤厚介于4.46~6.15m,平均5.35m,倾角介于0~6°,平均3°。采面设计推进长度2068m、斜长205m。6号煤层底板为泥岩,顶板为砂质泥岩。采面设计开采高度为5.30m,开采时若煤厚在5.50m以上时采用沿顶留底开采方式,最大采高控制在5.50m。由于受到地质构造影响,造成煤层赋存条件发生变化,且无法有效预测,造成采面开采时容易出现严重片帮、顶底板出现大台阶等问题,极其容易诱发顶板大面积冒落,给采面正常生产带来影响。

2采面煤壁片帮机理分析

2.1煤层硬度对煤壁片帮影响

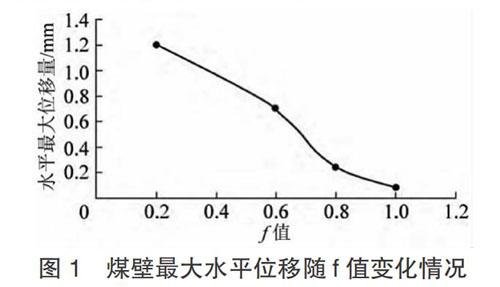

具体不同煤层硬度(f值)时综采面塑性区发育范围及煤壁水平位移模拟结果见图1。

当煤体硬度f=0.2时,煤壁前方出现的塑形破坏区范围约5.0m左右,出现大面积塑形破坏;当煤体硬度f=0.6时,煤壁前方出现的塑形破坏区范围约4.5m,塑形破坏区范围有所降低;当煤体硬度f=0.8时,煤壁前方出现的塑形破坏区范围约3.0m,塑形破坏区范围进一步降低;当煤体硬度f=1.0时,煤壁前方出现的塑形破坏区范围约3.0m,顶板塑形破坏区范围明显降低。

随着开采煤体硬度f值增加,开采空间内塑性区发育范围逐渐降低,煤壁片帮发生概率也呈降低趋势,顶板下沉量也明显降低,顶板及煤壁稳定性均大幅提升。

2.2采深对煤壁片帮影响

随着采面开采深度增加,煤壁片帮发生率、深度及煤体塑形破坏面积等均呈增加趋势。开采深度在400m以前时,煤壁无明显片帮趋势,煤壁水平位移量较小,增长幅度较低;开采深度超过600m时,煤壁水平位移量显著增加,特别是煤壁中部水平位移量增加更为明显,煤壁片帮发生率增大;当采深超过800m时,整个采面煤壁均出现塑形破坏,且煤壁上部可能率先出现片帮,支架强度无法有效支撑顶板,顶板呈现缓慢下沉情形,采面支架有出现倾倒倾向。

2.3采高对煤壁片帮影响

随着采高M增加,采面前方煤体塑形破坏区范围也不断增大,片帮发生概率及深度也不断增加。

当采高M=2.0m时,采面前方煤体内塑性区发育范围仅为2.0m,此采高时煤壁有轻微的片帮倾向;当采高M=3.0m时,采面前方煤壁内塑性区发育范围扩展至3.0m;当采高M=4.0m时,采面前方煤壁大部分出現剪切破坏,煤壁最大片帮深度达到3.5m;当采高M=5.0m时,采面前方塑形区范围进一步加大,煤体均出现剪切破坏,煤壁中部在拉伸应力及剪切应力共同作用下,最大破坏深度达到5.0m,破坏区面积增加明显。

2.4支架支撑阻力P对煤壁片帮影响

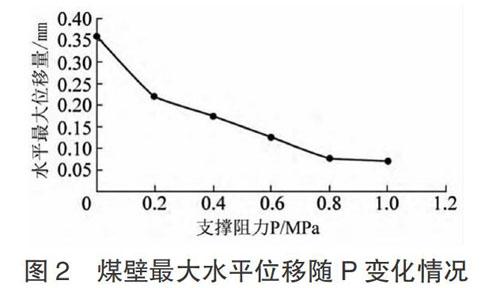

大采高工作面开采过程中,采面支架支撑强度对控制煤壁片帮有较大作用,具体见图2。

随着支架支撑阻力增加,顶板下沉量得以显著控制,前方煤体内破坏区深度以及煤体破坏区范围均呈现降低趋势,煤壁片帮深度及片帮发生率也随之降低。

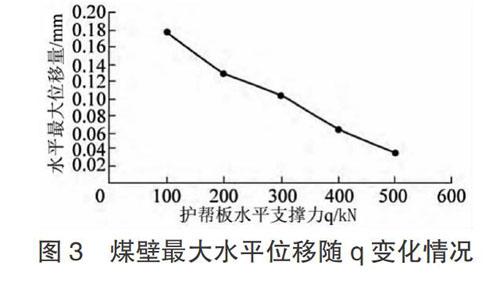

2.5护帮板水平支撑力q对煤壁片帮影响

护帮板水平支撑力对片帮影响结果见图3,当支架护板帮提供的水平支撑力为100kN时,采面前方煤体内塑形破坏区范围较大,最大破坏深度达到5.0m。护帮板水平支撑强度达到500kN时,采面前方煤壁塑性区范围及深度均大幅度降低,最大破坏深度降低至3.0m。同时随着护帮板水平支撑力增加,顶板及煤壁稳定性均有所改善。

从上述分析得知,硬度f值越大,煤体自身稳定性越强,煤壁不容易出现片帮;采深H越深、采高M越大,顶板压力越大;液压支架支撑阻力P越大,煤壁处顶板压力越小,煤壁稳定增强,越不容易发生片帮;支架护帮板水平支撑力q越大,煤壁围压越大,煤壁出现片帮可能性越低,护帮板在防煤壁片帮中能起到较好作用。

因此,采用提高支架工作阻力以及护帮板支护强度,适当降低采面开采高度以及提高围岩强度是防治煤壁片帮的最为有效技术措施。

3采面围岩注浆加固技术

数值模拟结果表明,松软且裂隙发育的煤层在采动动压影响下,煤体强度有所降低,提升围岩强度对避免顶板冒顶及煤壁片帮具有重要意义。因此,提出在采面顶板采用劈裂结合渗透注浆方式对顶板岩层进行加固,对采面煤壁采用渗透注浆方式加固煤体,从而实现采面前方煤体及顶板的全方位注浆加固。

3.1注浆钻孔布置

在采面采用顶板岩层及采面煤体耦合注浆加固,加固地点超前回采工作面100m,在16071、16702巷分别进入一组注浆人员平行进行注浆。注浆钻孔沿采面回采巷道走向方向布置,具体见图4,I区内布置位于煤层顶板上方2m位置,钻孔间距10m;待I区内钻孔完成一个循环(100m)注浆后,开始布置II区内注浆孔,钻孔间距为10.0m,注浆孔深度均为115.0m。

每完成一个循环(10个钻孔)钻孔施工后,及时对钻孔进行注浆,同时在I区内完成一个循环(100m)钻孔注浆后,再进行II区内钻孔施工及注浆工作。

3.2注浆材料

注浆选用超细水泥,并在注浆时适当加入高效分散剂(约占超细水泥量的2%~5%),注浆浆液水灰比控制在0.6∶1~0.8∶1。

依据以往注浆情况,注浆钻孔内浆液的有效扩散半径为2.5m。依据现场地质条件及有关理论研究成果,顶板钻孔内注入量为0.18m3/m即可实现顶板岩层稳定性控制。

4注浆效果分析

4.1采面顶板冒落及煤壁片帮情况

16701、16702巷道内注浆前后顶板冒落、煤壁片帮统计情况见图5。

从图中看出,对顶板及煤壁注浆后,顶板冒落及煤壁片帮范围均大幅低于未注浆区域,表明注浆提升采面顶板及煤壁稳定性,起到较好的围岩控制效果。同时通过对顶板及煤壁注浆,可以减少采面支护材料使用量,降低采面支护成本及劳动人员作业强度。

4.2围岩加固效果分析

在采面未注浆时,虽然局部采用高聚物注浆方式进行围岩加固,但是采面内仍出现较为严重的顶板冒落及煤壁片帮问题。具体在采面上部位置(1号~62号支架间)顶板最大冒落深度达到2.5m,煤壁最大片帮深度及高度分别达到2.0m、6.0m;在采面中下部位置(69号~136号支架间)顶板最大冒落深度达到2.5m,煤壁最大片帮深度及高度分别达到3.0m、5.0m。煤壁片帮及顶板冒顶严重影响采面正常生产。

在采面注浆加固区域除去采面伪顶正常掉落,高度一般在0.3~0.35m外,煤壁、顶板基本无片帮、冒落现象,采面开采时顶板及煤壁均保持稳定,未发生由于冒顶或者片帮造成制约采面生产的问题,采面正常生产速度保持在3.0m/d。

4.3注浆段浆液充填率分析

在采面注浆段内共注入超细水泥约270t,水泥浆水灰比为0.8∶1~1.0∶1,共计注入的水泥浆量约为450m3,单个注浆孔的注浆量约为18.8m3。注浆时浆液损失率约为5%,注浆后浆液结石率约为95%,浆液有效扩散半径达到2.5m以上,充填率约为28.2%,接近最佳充填率(30%),注浆达到预期效果。

5结论

采用数值模拟手段对大采高工作面顶板冒落及煤壁片帮影响进行分析,发现煤壁片帮主要原因是由于顶板垮落、采面采动动压等造成前方煤体出现剪切或拉伸破碎,产生大量的竖向裂隙,加之开采卸荷,水平作用力瞬间消失,造成煤壁出现剪切滑移;采面顶板缺乏水平及竖向支撑而出现冒落。

根据煤壁片帮分析结果,提出在采面顶板岩层采用以渗透结合劈裂注浆方式对岩层进行控制,在采面前方煤体采用渗透注浆方式进行加固,从而对采面围岩进行全方位加固。

注浆后采面围岩稳定性显著增强,煤壁片帮及冒落问题得以显著控制,同时采用的超细水泥成本较低,仅为聚氨酯等有机材料的1/9。

【参考文献】

[1]殷瑞斌.深部大采高综采工作面煤壁破坏及其控制技术研究[D].太原:太原理工大学,2019.

[2]边强,金煜皓.综采工作面复合顶板失稳机理及深孔注浆控制技术[J].煤炭科学技术,2018,46(8):57-62.

[3]赵健,郑志阳,刘雷斌.大采高综采工作面煤壁应力及稳定性研究[J].煤矿安全,2018,49(1):164-167.

[4]張丁丁,李占龙.浅谈含有分层煤大采高综采工作面顶板控制[J].科技创新导报,2017,14(17):77-78.

[5]曹连民,刘儒奇.大采高工作面片帮机理及防治分析[J].煤炭技术,2017,36(1):34-36.

[6]李楠.大采高综采工作面机道顶板稳定性分析及控制[J].机械管理开发,2016,31(12):4-6,14.

[7]安泽.大采高综采围岩破坏特征研究[J].煤炭技术,2016,35(8):51-53.