弧形结构体组合式幕墙的施工技术研究

2020-07-14李勇

李勇

摘要:楚雄市政务服务中心建设项目外观为“马缨花”造型,外墙由玻璃幕墙、铝板幕墙、陶板幕墙、石材幕墙、弧形装饰钢框架组成的弧形结构的组合式幕墙;具有装饰结构极其复杂、预埋件定位精度较难保障、加工生产弧形材料难以实现等难点;施工过程中通过优化外墙装饰设计,运用化学锚栓后置埋件技术,采用小单元式平面幕墙代替弧面的思维完成材料加工生产,最后顺利完成组合式幕墙的安装,外观达到设计效果,质量达到预期的目标,一次性验收合格,圆满完成项目的建设任务,为同类型工程提供了经验借鉴。

关键词:弧形结构;组合式幕墙;后置埋件;化学螺栓

Abstract: The appearance of the construction project of Chuxiong Municipal Service Center is "Mayinghua" shape. The outer wall is composed of glass curtain wall, aluminum curtain wall, ceramic curtain wall, stone curtain wall and curved decorative steel frame. The structure is extremely complicated, the positioning accuracy of the embedded parts is difficult to guarantee, and the processing and production of arc materials are difficult to achieve. In the construction process, through the optimization of the external wall decoration design, it uses chemical anchor bolts embedded technology and the small unit flat curtain wall instead of arc thinking to complete the material processing and production, and finally successfully completes the installation of the combined curtain wall. The appearance reaches the design effect and the quality reaches the expected goal, the one-time acceptance is passed, and the construction tasks of the project are successfully completed, which provides experience for the same type of project.

Key words: curved structure;combined curtain wall;rear embedded parts;chemical bolts

0 引言

随着建筑外观装饰设计越来越多样性,幕墙设计时设计师们越来越青睐组合式幕墙,多样复杂的设计构想逐步攻克,组合式建筑幕墙实体依依展现在世人面前。多样性的幕墙设计方案,对建筑业的施工技术人员素质要求也在提高,近年来随着科技水平的提升和新技术运用,幕墙施工工艺也发生了较大的变革。本文以楚雄市政务服务中心建设项目为例,就弧形结构体组合式幕墙的施工技术进行研究探讨,本着不好高骛远的思路,从现场实际出发,运用一些传统技术、常规方法把复杂多样的建筑幕墙装饰结构分解简化,逐步解决各个施工重难点,推动了项目的顺利实施。

1 工程概况

1.1 项目总体概况

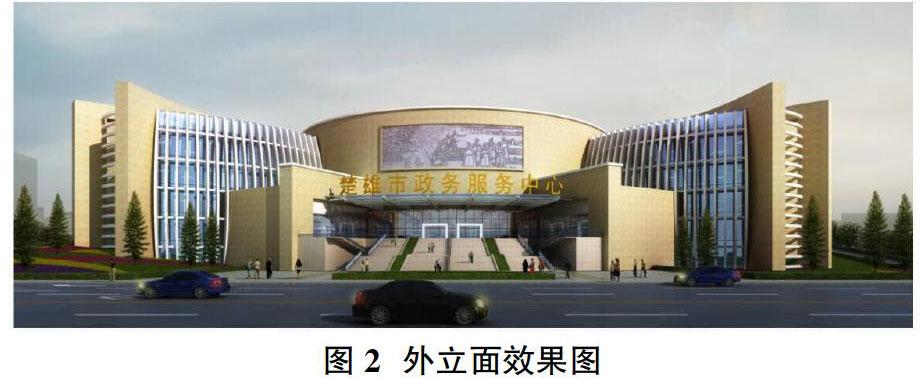

楚雄市政务服务中心建设项目位于楚雄市鹿城镇平山屯,项目总用地面积16766m2,建筑物总建筑面积32862m2。其中建筑物地上三层,建筑面积17112m2,高度18.3m;地下两层,建筑面积15569m2,高度为8.1m。建筑物外观设计为楚雄市彝族特色“马缨花”的造型,美观大气(如图1)。

1.2 外墙装饰概况

建筑外观中部为圆形的结构体,貌似“花柱”,与圆形结构体相连的四个双弧形结构,貌似“花瓣”,顶部有十个装饰构造,貌似“花蕊”,整个外观犹如绚丽盛开的马缨花。

外观装饰设计:“花柱”在一层位置有东、西、南、北四个门厅,各个门厅上方设计有浮雕墙,北门及南门是弧形浮雕墻,其余面是平面浮雕墙,施工要求为干挂石材,剩余的外墙面是干挂陶板,有平面及弧面构成;“花瓣”两侧设计为玻璃幕墙,四个“花瓣”共八个面玻璃幕墙外观均为弧形,楼层处为铝板幕墙,“花瓣”端部为平面,施工要求是干挂陶板,“花瓣”外围设计为弧形钢矩形管装饰框架,凸出于幕墙面,纵横交错;建筑女儿墙顶面设计为铝单板封口;本工程建筑总高度不高,单体建筑面积较大,由多种幕墙类型组成,错落有致。

建筑幕墙大部分在弧形结构体上安装,玻璃幕墙为:6mm+12A+6mm厚钢化中空镀膜楼宇玻璃;陶板幕墙为20mm厚烧结多孔黄色陶土板;石材幕墙为60~120mm厚图文雕刻青石板;金属幕墙为2.5mm铝单板,表面喷涂黄色饰面漆;弧形装饰钢矩形管框架,纵管为□400×200×6,横管□300×200×6,表面涂刷白色饰面漆。

2 工程特点

2.1 重难点分析

本工程施工实施时,难点主要有以下四个难点:

难点一:本工程主体结构外立面为不规则形状,弧形结构较多,且为现浇钢筋混凝土结构,外墙结构共计48条弧形梁,15条弧形墙。

难点二:本工程建筑幕墙装饰大部分以弧形结构体为主体,主要承重构件需埋设在钢筋混凝土结构上,预埋件分两种,弧形装饰钢矩形管预埋220mm×220mm×12mm锚板,其余幕墙预埋120mm×120mm×8mm锚板,允许误差为±15mm,精准定位极其困难。

难点三:组合式幕墙由陶板幕墙、石材幕墙、玻璃幕墙、铝板幕墙、弧形装饰钢矩形管组成,类型较多,各种幕墙类型交错布置,交接处较难处理。

难点四:本项目外观设计移交给我单位的图纸为规划备案图纸,仅明确了主要材料及颜色,施工图需要进行二次深化设计,需由我单位主导完成设计工作。

2.2 采取对策及措施

针对以上存在的难点,我公司项目经理部在主体结构施工前多次进行商讨,并进行深入分析:

对策一:现浇钢筋混凝土弧形结构各层截面尺寸不相同,如果定制钢制成品弧形模板,施工周期短,但周转率为零,施工成本较大。经过项目部研究确定使用10mm厚木质胶合板,不但能保证施工质量,确保施工安全,还能大幅度降低施工成本。木模板按照设计尺寸提前加工配制,提高工作效率,缩短施工周期。

对策二:针对幕墙装饰大部分以弧形结构体为主,施工过程中各种工序交错进行,预埋件精准定位要求高的特点,采用一次预埋和后置锚固相结合的方式组合施工。针对数量较少的弧形装饰钢矩形管预埋件采用一次预埋,为降低对预埋件预埋精度的要求,将现浇混凝土时预埋件尺寸放大,即采用尺寸为320mm×320mm×12mm的锚板,允许偏差增加至±115mm,降低施工难度;其余数量较多的幕墙预埋件采用后置埋设,即使用化学锚栓及钢板后锚施工,有效降低了预埋工作量,且提高了安装精度。

对策三:组合式幕墙在原设计的基础上进行优化及深化,通过将各类型幕墙交接线设计在建筑物阴阳角部位或增加横纵线条掩饰,自然过渡提升了幕墙的整体协调感。同一类型幕墙各块面材接缝宽度控制在10mm以内,使用耐候密封胶封堵施工。

对策四:研究备案图纸及采用的材料颜色,由甲级幕墙设计专业单位进行设计,幕墙设计施工提前介入主体施工中,提高整体协调效率;施工由幕墙一级施工单位进行完成,为优质工程提供了有力的组织保障。

3 施工方法

3.1 幕墙深化设计

幕墙外围设计的钢矩形管装饰框架,纵向矩形管按原设计间距1366mm,每根纵向矩形管固定在短肢矩形钢梁上,呈弧形状,按照原设计尺寸加工;横向矩形管连接在纵向矩形管上,现场焊接连接,由通长弧形段优化呈若干平直段,每根横向矩形管平直段长度均为1166mm;短肢矩形梁为□400×400×12矩形钢方管,地上每楼层处设置,一端与纵向矩形管焊接,一端与预埋锚板焊接,短肢矩形钢梁每跨四根,即:两根1200mm、一根800mm及一根600mm;预埋钢板为320mm×320mm×12mm,焊接四根?覫20钢筋作锚栓。

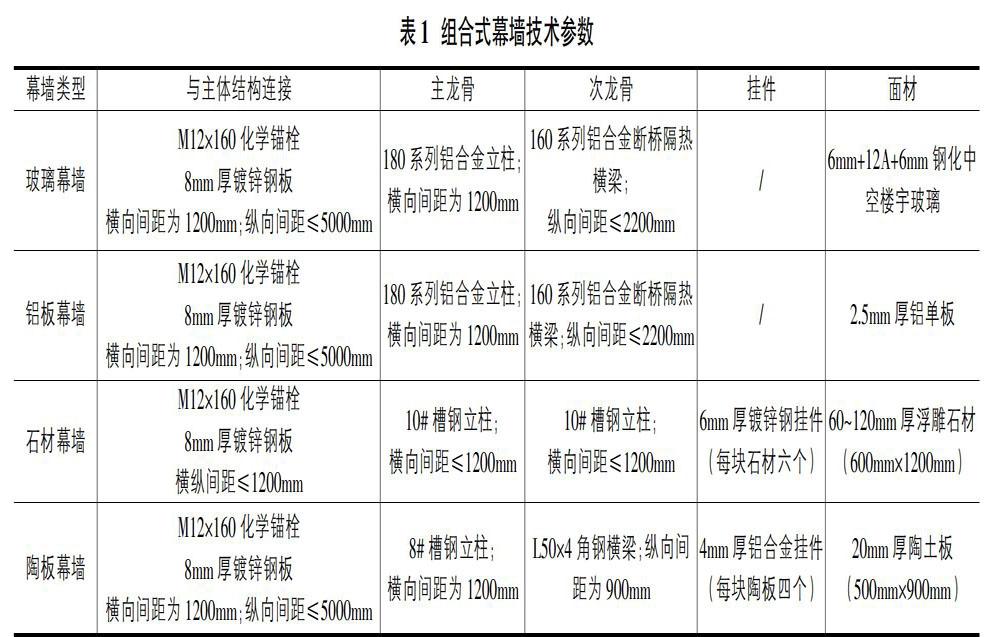

玻璃幕墙优化设计为框架式明框玻璃,因弧面玻璃难以进行钢化,所以玻璃为小单元式的平面钢化中空玻璃,最大尺寸为1200mm×2200mm,玻璃幕墙按照设计规范留设上悬窗;石材幕墙采用干挂法施工,陶板最大尺寸为500mm×900mm,浮雕墙最大尺寸为600mm×1200mm,均为平面材料,技术参数详表1,组合式幕墙大部分以弧形结构体为主体,采用小单元式的若干平面代替弧面的设计理念,外立面效果详图2。

3.2 弧形结构模板配制

弧形结构截面尺寸各层不一致,模板不能周转使用,施工时采用10mm厚木质胶合板加工制作安装,根据设计图纸,施工前提前进行放样制作,缩短施工周期。传统模板支架龙骨采用钢管做外龙骨,但钢管柔韧性差,不能满足弧形梁施工要求,故模板加固的外龙骨采用了柔性较大的Ф25钢筋替换钢管,根据现场实施效果来看,该方案满足施工要求。

3.3 预埋件施工

3.3.1 预埋件埋设

幕墙外围装饰钢框架预埋件采用一次预埋的方式进行作业,施工时在弧形框架梁底模上放出定位线,并使用油漆标示,预埋件的定位方式采用双控原则进行定位控制,预埋件弧长中心距为1366mm,预埋件中心线与标记线重合,定位准确后采用加强钢筋和梁钢筋焊接固定,安装验收合格后才能封模施工。在浇筑混凝土时应防止触碰预埋件造成预埋件位移,对发生位移的预埋件应及时修正。

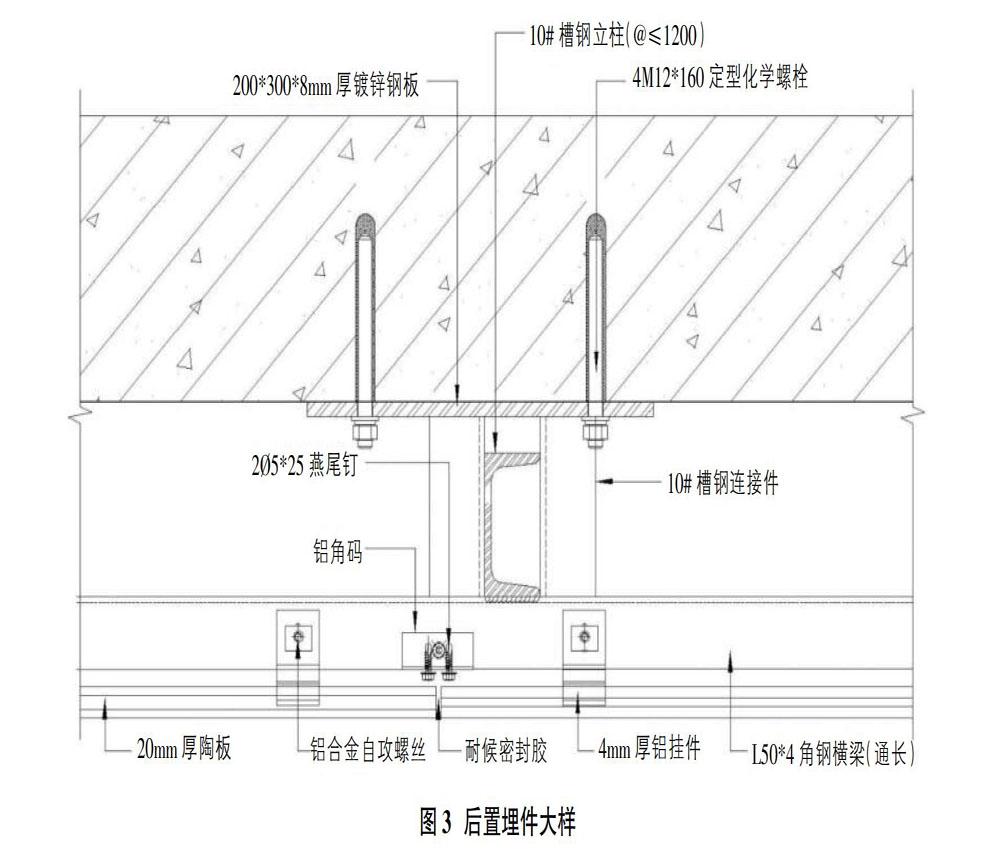

3.3.2 后置埋件

后置埋件在主体结构施工完成后进行,根据幕墙深化设计图进行分格,依照结构轴线、楼层标高进行测量放线,在外墙面上分出准确的埋件点位线。每块后置埋件使用4颗M12×160化学锚栓固定,锚栓配置M12不锈钢螺帽及垫片,锚板采用180mm×280mm×8mm厚镀锌钢板,锚板上预先开设4个Ф14锚栓孔,详图3所示。

后置埋件安装时按照“外墙定位放线→钻孔打眼→孔洞清埋→复核中心线→定型化学锚栓施工→安装钢板→后续工序”的工序进行施工。后置埋件进场时需对其进行验收,钢板表面应平整、竖直,确保压时受力均匀;连接锚板的锚栓锚固长度需满足设计要求,预埋件的锚栓为四根Ф20圆钢,锚固长度为300mm,平直段150mm长,弯锚150mm;后置埋件的錨栓为四根M12螺栓,平直长度为160mm;后置埋件锚栓采用化学锚栓进行固定,要求单根拉拔强度不小于12kN,锚孔打眼施工完成后,需用吹风机吹清孔,清孔完成后进行锚栓施工。

3.3.3 防腐处理

埋件作为幕墙关键的承载结构,埋件性能及寿命与防腐措施有直接的关系,若耐候性、耐腐蚀性不佳,埋件腐蚀后将给幕墙结构带来严重的安全隐患,埋件的防腐施工时需对埋件进行两道防锈漆施工,要求涂刷均匀、无漏点。防腐处理时,需清理残留在焊接部位的焊渣,检验合格后才能进行防腐处理。

3.4 装饰外框架安装

装饰外框架施工时按照“定位放线→焊接短肢矩形梁→焊接纵向矩形→焊接横向矩形管→清理焊渣、除锈→涂刷防锈漆→涂刷装饰面漆”的顺序进行施工。在屋顶女儿墙上定位放线,分割出纵向矩形管中心线,从上向下吊线,在预埋板上标出竖向中心线;根据楼层标高线,在预埋板上标出水平线。在外脚手架上根据标出的中心线及水平线进行焊接短肢矩形梁作业;纵向矩形管使用QY-35K汽车吊吊装焊接,全部纵向矩形管安装完成后,对且进行定位放线,并焊接定位钢板(8mm厚),就位横向矩形管后焊接固定,取出定位钢板,最后处理焊缝、涂刷防锈漆等后续工序。

3.5 建筑幕墙施工

本工程建筑幕墙施工在外脚手架上操作,按照“后置埋件及骨架施工先上后下,饰面材料先下后上”的原则,充分利用平面、立面空间,组织平面立体流水交叉作业,做到科学管理均衡施工。

3.5.1 石材幕墙、陶板幕墙施工方法

①操作流程。

石材幕墙分布于门厅上方,为60~120mm厚青石板浮雕墙,平面尺寸为600mm×1200mm;陶板幕墙分布于封闭的围护墙体上,为20mm厚烧结多孔陶土板,平面尺寸为500mm×900mm。石材幕墙和陶板幕墙均采用干挂法施工,施工横纵缝隙控制在10mm以内,安装完毕后石材缝隙注云石胶密封,陶板缝隙注耐候胶密封。石材幕墙和陶板幕墙采用的干挂法施工工艺为“测量放线→后置埋件安装→槽钢连接件焊接→槽钢立柱焊接→矩形管(角钢)横梁焊接→防雷系统安装→镀锌钢(铝合金)挂件安装→石材(陶板)安装→缝隙打胶→验收”。

②主要施工要求。

槽钢连接件与后置钢板、槽钢立柱与连接件、矩形鋼管(角钢)横梁与槽钢立柱均采用焊接的工艺进行连接,焊接前检查横纵分割线是否正确,施焊过程中保证构件与墨线重合,焊缝质量按照三级焊缝要求进行控制。板材安装时采用手拉葫芦辅助安装,安装时应根据编号顺序起吊,防止拼装错误,板材拼装时应避免上下交叉作业,轻拿轻放,避免碰撞伤人。石材槽钢挂件与矩形管横梁之间使用螺栓铰接,安装过程中检查螺栓是否拧紧,挂件另一端呈“T”型口,挂住石材,石材根据定位点进行现场开槽,每块石材安装6个挂件,“T”型口挂件安装后,使用云石胶密封槽口。陶板铝合金挂件与槽钢横梁之间同样使用螺栓交接,安装过程中检查螺栓是否拧紧,挂件另一端呈“T”型口,挂住陶板锁口槽,每块陶板安装4个挂件。

石材幕墙及陶板幕墙由平面及弧面两种,均是由若干小单元式平面面材组成,弧形幕墙骨架横梁顺着外墙面呈弧形状,各块石材或陶板存在间隙,宽度为10mm以内,石材间使用云石胶密封缝隙,陶板间使用耐候密封胶密封缝隙;注胶前应检查胶质量及颜色是否与设计相符、石材及陶板边角及表面是否有缺陷,凡有崩裂的材料不能使用。注胶时应将材料边缘及表面灰尘必须擦洗干净后方可进行注胶,整个注胶过程不允许胶污染幕墙,注完胶后,在每块幕墙右上角贴上按工艺技术要求填写的标签。

3.5.2 玻璃幕墙、铝板幕墙施工方法

①操作流程。

玻璃幕墙分布于无围护的墙体处,铝板幕墙分布于各楼层处、各种形式幕墙交接处、浮雕墙边框及屋顶女儿墙封口处,使用与石材、陶板幕墙相同的龙骨架进行施工。施工时按照“测量放线→后置埋件安装→角码焊接→铝合金主龙骨立柱安装→铝合金次龙骨(横料)安装→防雷及防火安装→楼层处封铝单板→玻璃安装及注胶→玻璃清洗→验收”的流程进行。

②主要施工要求。

后置埋件安装完成后对其进行检验验收,验收合格后焊接镀锌角码。镀锌角码根据竖向墨线,焊接在后置埋件上,锚板为8mm镀锌钢板,角码为60mm×120mm×6mm厚镀锌钢板,角码与后置钢板焊接,焊缝按照三级焊缝进行质量控制。

③铝合金立柱安装。

本工程玻璃及铝板幕墙立柱采用180系列铝合金,双系点结构进行安装,楼层之间设置15mm伸缩缝,并采用套芯连接;铝合金立柱通过M12对穿镀锌螺栓与角码相连固定。

④铝合金横梁安装。

横梁采用160系列铝合金,与立柱为铰接连接,采用铝合金角码及不锈钢螺丝固定,接缝处设置防腐尼龙垫片,增强缓冲,防止幕墙变形而产生破坏;每樘玻璃幕墙就位后,调整平整度及垂直度,进行固定角码安装,本工程的玻璃框在工厂加工,运至现场后与玻璃现场组装,安装玻璃时由下而上,每樘玻璃间距控制在10mm以内,缝隙处加泡沫垫,再打耐候密封胶。

⑤玻璃吊运。

玻璃安装前检查外脚手的稳定性,并保证有足够的空间,确定玻璃尺寸正确后再进行吊装,单块玻璃采用吸盘人工搬运,根据玻璃的大小增减吸盘数量,本项目使用三爪吸盘,水平吸力为120kg,垂直吸力为100kg;玻璃水平运输使用平板车配合施工,运至每楼层后,垂直运输使用尼龙绳人工吊运。

⑥玻璃的安装。

玻璃安装时,镀膜一面朝室内方向,玻璃安装位置正确,缝宽一致,压紧压板;玻璃安装完毕进入打胶工艺,打胶注胶连续饱满,打胶完毕后用刮刀刮密实。

⑦玻璃幕墙清理。

每完成一樘玻璃的安装,应对玻璃面板等进行一次抹擦。其目的是清除龙骨表面多余的胶及其它污染物,减少整体清洗的工程量;每施工完一层,及时清理材料,做到工完料净场地清,当密封胶达到一定强度后对幕墙进行雨水渗漏试验;玻璃幕墙全部施工完成后,对玻璃进行全面清洗,使用高空作业车配合清洗。

⑧性能检测。

严格按照设计要求,对幕墙硅酮结构胶的相容性实验,后置埋件的现场拉拔强度检测,玻璃幕墙“四性能”检测以及平面变形性能检测。

3.6 各类型幕墙交接处处理

组合式幕墙在不同类型的幕墙交接处需设置50mm宽的变形缝,同类材料幕墙的变形缝设置在建筑物阴阳角部位,变形缝位置处的龙骨架需要断开,为了完美的呈现出“马缨花”的美,本工程变形缝处使用质量小、易固定、造型容易的铝单板封边,缝隙处采用耐候密封胶封堵施工,如图4。

4 总结

本项目组合式幕墙施工通过二次设计、创新施工工艺、调整施工部署、提高质量标准等措施,顺利确保了建筑幕墙外观符合规划效果(如图5及图6所示)。实施时针对项目施工重难点,制定针对性的处理方案,设计提前介入深化和精细化的施工实施,成为弧形结构体组合式幕墙施工的典型案例。文章将本工程经过实践验证行之有效的措施编写成本论文,将作为今后类似工程的借鉴依据,希望业内同行人士对同类型的装饰工程深入探索,不断找到新方法、新工艺,为建筑行业的发展提供动力。

参考文献:

[1]李国民,张明亮,文庆龙.建筑幕墙工程中的深化设计及施工技术研究[J].建筑施工,2018,40(8):1367-1370.

[2]尹茂周.建筑装饰工程中玻璃幕墙施工技术要点探讨[J].工程施工技术,2019,06:251-255.

[3]中国建设幕墙门窗商会联盟组.石材幕墙实用技术手册[M].北京:中国建材工业出版社,2013,02.

[4]吴岁岁.基于AutoCAD技术的复杂弧形结构施工放样应用[J].山西建筑,2017(8).