银基负载的氧化石墨烯磁性纳米复合材料的合成、表征及其对2,4二氯酚的吸附

2020-07-14陈素清沈茂梁华定鲍明辉

陈素清 沈茂 梁华定 鲍明辉

摘要以溶剂热法制备得到磁性Ag/AgCl@Fe3O4@GO纳米复合材料,利用透射电镜(TEM)、扫描电镜(SEM)、X射线能谱(EDX)和N2吸附脱附对样品的结构和形貌进行测试表征,研究了材料对水溶液中2,4二氯酚(2,4DCP)的吸附性能。此纳米复合材料由具有介孔结构的球形磁性纳米颗粒Ag/AgCl@Fe3O4负载在一层带褶皱的氧化石墨烯表面制备而成,平均孔径Sp为13.98 nm,比表面积为46.91 m2/g,孔体积为0.1791 cm3/g。Ag/AgCl@Fe3O4@GO复合材料对2,4DCP的吸附实验表明,对于20 mg/L 2,4DCP溶液,20 min基本达到吸附平衡,吸附量为13.74 mg/g;吸附以拟二级动力学模型为主导,相关系数为0.9995;吸附符合Langmuir模型,相关系数为0.9841~0.9972,为单分子层吸附;吸附热力学参数ΔG分别为42.2158 J/(mol·K)。 吸附过程为放热熵减小的自发过程,温度越低,越利于吸附,具有物理吸附特征。此复合材料具有较好的吸附活性,还可通过外加磁场的方式实现回收再利用。

关键词2,4二氯酚; 氧化石墨烯; 磁性纳米复合材料; 孔隙结构; 吸附性能

1引 言

2,4二氯酚(2,4DCP)是一种广泛存在于水环境中的有机污染物,主要来源于农药、染料、医药及其中间体生产和使用过程中排放的废水,具有性质稳定、毒性高、污染面广、难降解等特点,已被许多国家和地区列入优先控制的毒性污染物名单[1~3]。如欧盟规定水中特定酚类最高允许浓度应低于0.1 μg/L[1],我国规定固体废物浸出液所含2,4DCP的毒性鉴别浓度限值为6 mg/L[2]。因此,对环境中2,4DCP污染物的去除和检测已成为重要的研究内容[4~8]。吸附法由于不产生有毒中间产物,而且能由废水中分离富集有机物,成为去除水中2,4DCP相对简单高效、易于实施的一种处理方法。例如,一些碳质材料[6,7]、多壁碳纳米管[8]等被用作2,4DCP的吸附剂,但存在吸附剂在水体中难以分离回收、吸附容量有待提高等问题。因此,寻找成本低、吸附效果更好的吸附剂仍是目前研究的重点。

氧化石墨烯(GO)具有比表面积大、电子迁移率高、化学稳定及亲水性好等特性,其结构中含有羥基、环氧和羧基等亲水性含氧官能团,对水体中氯酚类化合物污染物的富集、分离显示出一定的潜力[9]。在水处理治理领域,GO及其复合材料作为吸附剂对于有机染料、药物以及内分泌干扰物等有机污染物的吸附效果好,吸附容量高[10~12]。例如,王栋纬等[12]研究了GO对磺胺甲恶唑(SMZ)和磺胺甲基嘧啶(SMR)的吸附性能,最大吸附容量分别为138.50和96.06 mg/g。基于Fe3O4纳米粒子的较强的磁性[13],石墨烯能够很好地固定和分散纳米颗粒。因此,通过Fe3O4纳米粒子和石墨烯的协同效应得到的石墨烯基磁性材料,兼具石墨烯的吸附性能和磁性材料的易分离特性,对水体中有机污染物的吸附显示了良好的应用潜能[14~19]。例如,Xie等[14]制备的GOFe3O4复合材料,对亚甲基蓝和中性红具有较高的吸附性能,且能快速进行分离回收。但是,石墨烯基铁氧化物磁性复合材料在水处理实际应用中的潜力及去除有机污染物的技术参数仍有待进一步探索。

Ag/AgX基复合纳米材料是一类具有表面等离子共振效应的无毒、环保、含量丰富的光催化剂,在可见光区域具有很强的吸收光谱,作为一类新颖的半导体光催化材料受到广泛关注[20~22]。但是,Ag/AgX基复合纳米材料自身因具有较高的光生电子空穴对复合、光腐蚀现象严重和水溶液中难分离等原因,限制了其在环境污染治理方面的应用。为了有效改善Ag/AgX基复合纳米材料自身的不足,许多研究者将其与GO制备了各种复合材料,并对其性能、机理进行了深入的研究[11,23,24]。Zhu等[23]采用微乳液法制备得到Ag/AgBr/GO,在可见光或紫外光条件下,对甲基橙溶液表现出很高的降解活性; Liu等[24]以GO为载体,Ag纳米线为模板,制备了Ag/AgCl负载在GO上的复合纳米材料,在吸附和催化降解亚甲基蓝有机污染方面具有显著的效果。

本研究设计合成了以Ag/AgCl为内核、Fe3O4为外层保护层、GO为电子传输通道和界面吸附剂的磁性纳米复合材料,并对其形貌、比表面积等进行表征。以2,4DCP溶液作为模型吸附物质,评价Ag/AgCl@Fe3O4@GO的吸附及回收再利用性能,探讨了此复合材料对2,4DCP吸附的相关热力学、动力学规律,为有效去除环境中氯酚类化合物污染物提供了理论基础及新思路。

2实验部分

2.1仪器与试剂

S4800 Microscope型冷场发射扫描电镜、JEM2100型透射电子显微镜(日本株式会社日立制作所); AXIS Supra型X射线光电子能谱仪(英国Kratos公司); ASAP 2020型比表面及孔隙度分析仪(美国Micromeritics公司); UV2450型紫外可见分光光度计(日本岛津公司)。

Fe(NO3)3、无水乙醇、乙二醇(EG,上海润捷化学试剂有限公司); AgNO3(上海试剂一厂); NaAc(上海化学试剂总厂); FeCl3(上海展云化工有限公司); 聚乙烯吡咯烷酮(PVP,南昌市恒利化工有限公司); 2,4DCP(阿拉丁试剂上海有限公司)。所用试剂均为分析纯; 实验用水是经过MilliQ系统纯化的超纯水(18.25 MΩ·cm)。

2.2Ag/AgCl@Fe3O4@GO的制备

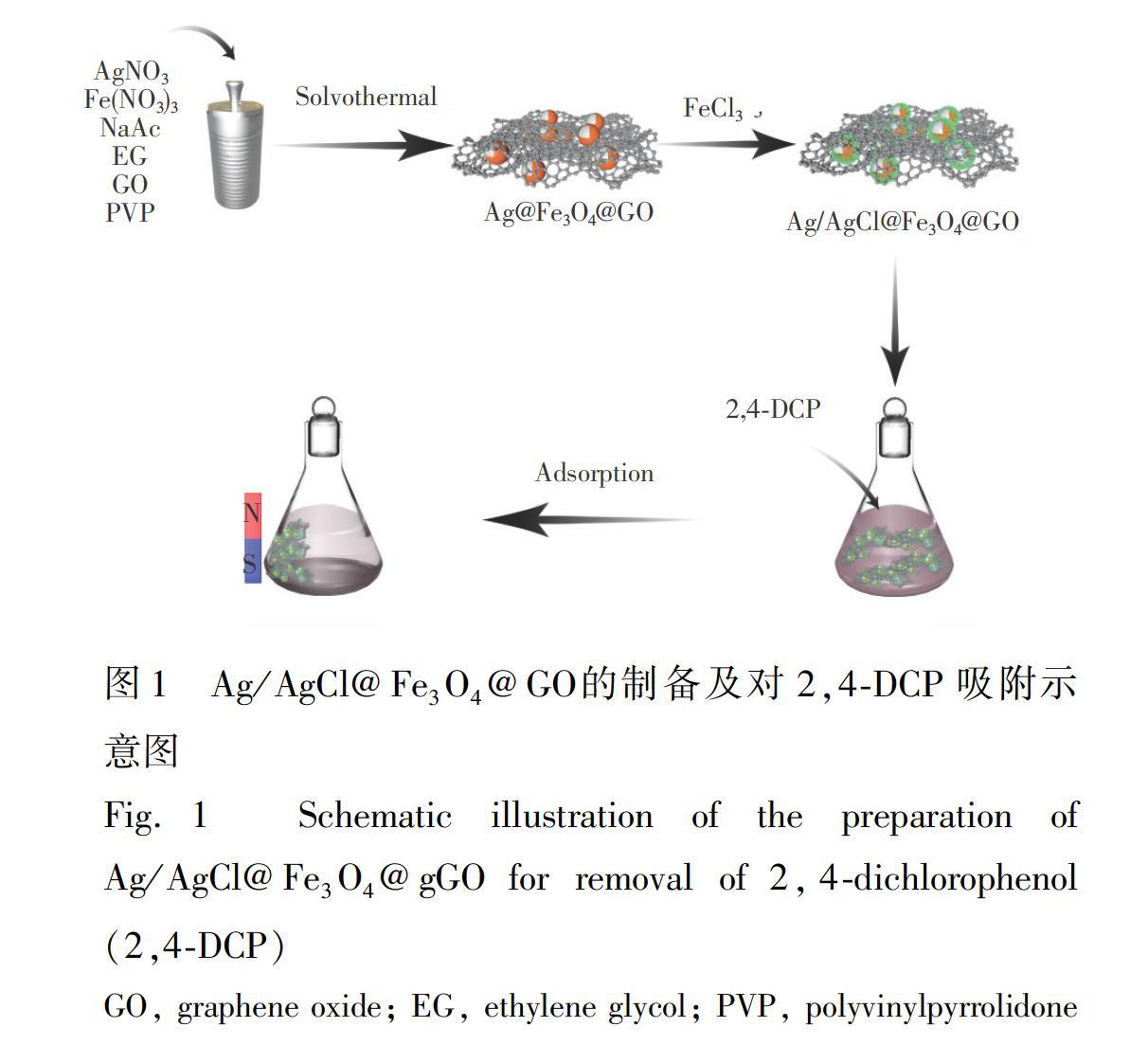

通过一步溶剂热还原法先制得Ag@Fe3O4@GO前驱体,再用FeCl3溶液氧化前驱体中的纳米银,制备得到磁性Ag/AgCl@Fe3O4@GO复合纳米材料,其制备路线如图1所示。

根据文献[25]的方法制得GO。称取1.00 g聚乙烯吡咯烷酮、0.15 g GO和3.60 g NaAc,超声分散于50 mL乙二醇中,加入1.50 g Fe(NO3)3以及0.15 g AgNO3,搅拌溶解后,转移到70 mL高压反应釜中,200℃下反应8 h。自然冷却至室温后,依次用去离子水、无水乙醇清洗,并用永磁铁进行磁分离后,干燥,得Ag@Fe3O4@GO,备用。

称取0.1 g Ag@Fe3O4@GO,超声分散于100 mL蒸馏水中,转入三颈烧瓶,在搅拌下,缓慢滴入20 mL 50 mmol/L FeCl3溶液,反应4 h后,采用去离子水清洗3~5次,用永磁铁进行磁分离,在60℃下干燥,得到Ag/AgCl@Fe3O4@GO复合材料。

2.3吸附实验

在具塞锥形瓶中加入0.05 g Ag/AgCl@Fe3O4@GO,移取50 mL不同浓度的2,4DCP溶液,在不同温度下,以180 r/min速度恒温振荡一定时间。静置,利用永磁铁使溶液和吸附剂快速分离,取上清液,采用紫外可见分光光度计测定2,4DCP在波长284 nm处吸光度,根据2,4DCP吸光度与浓度的标准曲线回归方程求得2,4DCP的剩余浓度(平衡浓度),按式(1)计算吸附量(q):

q=V(C0-Ce)1000ω(1)

式中,q为单位吸附量(mg/g),V为2,4DCP溶液体积(L),C0为2,4DCP溶液初始浓度(mg/L),Ce为2,4DCP溶液平衡浓度(mg/L), ω为复合材料的质量(g)。

2.4Ag/AgCl@Fe3O4@GO的回收再使用实验

采用磁分离技术回收Ag/AgCl@Fe3O4@GO。即采用永磁铁将经吸附2,4DCP后的复合材料Ag/AgCl@Fe3O4@GO吸附到容器底部,用倾析法除去上层清液。向容器中加入适量无水乙醇,超声、搅拌0.5 h, 磁分离出上层悬浮液,重复脱附操作3次,再用去离子水清洗3~5次,用永磁铁进行磁分离后,在60℃下干燥,回收得到的Ag/AgCl@Fe3O4@GO复合材料,可供循环使用。

3结果与讨论

3.1Ag/AgCl@Fe3O4@GO的表征

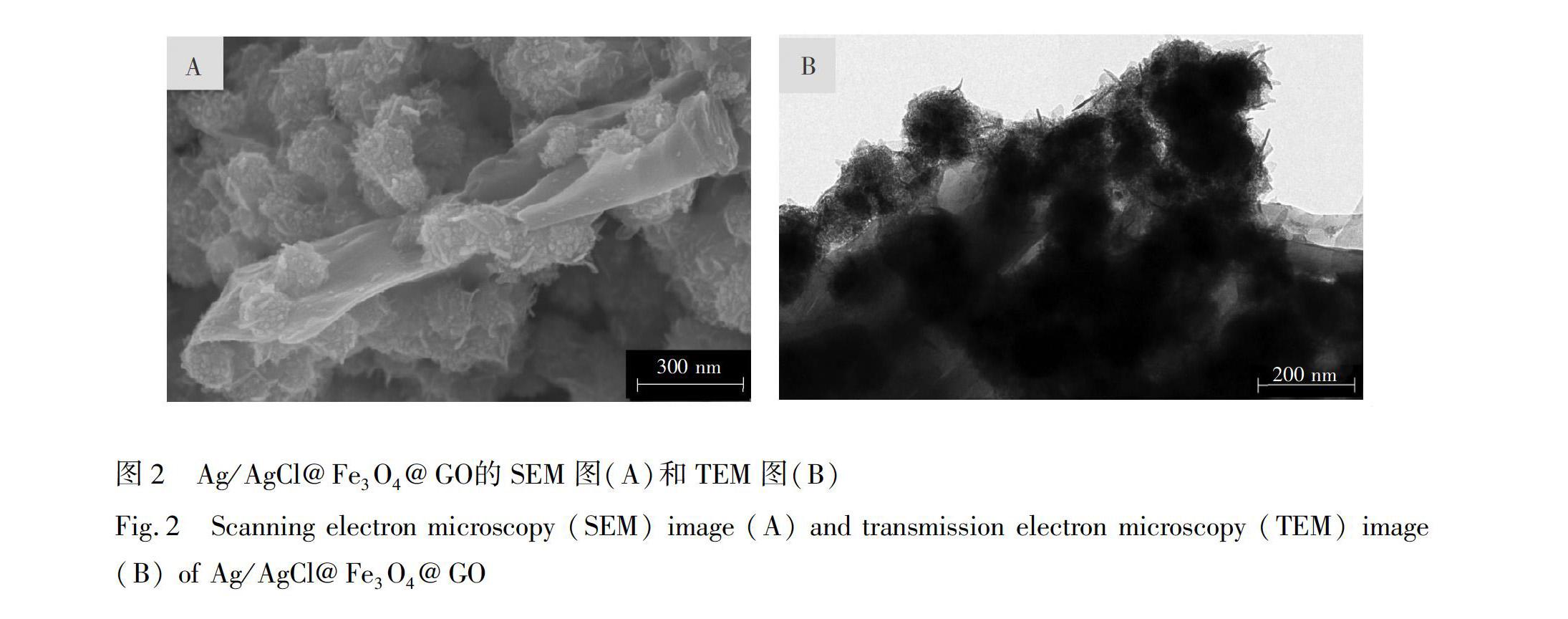

3.1.1形貌分析由Ag/AgCl@Fe3O4@GO的SEM图(图2A)可见,样品由具有毛刺状的磁性Ag/AgCl@Fe3O4球形纳米颗粒与呈褶皱状的GO组成,纳米颗粒主要负载在GO的两侧,其球形颗粒的粒径约为200 nm。由Ag/AgCl@Fe3O4@GO的TEM图(图2B)可以进一步证实Ag/AgCl@Fe3O4样品层具有介孔结构,致密地分布在GO表面。

3.1.2元素分析由Ag/AgCl@Fe3O4@GO的EDX图(图3A)可知,复合材料中含有5种元素(C、O、Cl、Fe、Ag),分析EDX样品元素种类和分布数据,与目标复合材料的成分一致,说明复合材料为目标产物Ag/AgCl@Fe3O4@GO。为了进一步分析复合材料的元素分布情况,对样品进行了TEM的面扫描分析,图3B~3E的元素分布截取自图3F。

3.1.3XPS分析为了进一步研究Ag/AgCl@Fe3O4@GO的组成及价态信息,对样品进行了XPS分析。由样品的XPS全谱图(图4A)可见,样品表面含有5种元素(C、O、Cl、Fe、Ag),与EDX和Mapping分析一致。对这5种元素分别进行了单独分析,由样品C 1s的XPS谱图(图4B)可见,元素C 1s在结合能为283.3、284.6和287.2 eV处有明显的峰,分别对应GO中的CH、CC和CO峰[26]; 由样品O 1s的XPS谱图(图4C)可见,在结合能为528.1、530.1 和531.7 eV处有明显的峰,其中530.1和531.7 eV为Fe3O4中的O峰,528.1 eV为GO中的O峰[26]; 由样品Cl 2p的XPS谱图(圖4D)可见,结合能为196.2和197.8 eV处有明显的峰,分别对应AgCl的Cl 2p3和Cl 2p1[27]; 由样品Fe 2p的XPS谱图(图4E)可见,元素Fe 2p在708.8和722.5 eV分别对应Fe3O4中的Fe 2p3/2和Fe 2p1/2[28]; 由样品的Ag 3d的XPS谱图(图4F)可见,结合能为365.8和371.9 eV分别对应Ag 3d5/2和Ag 3d3/2的特征峰,表明银以单质的形态存在。XPS 的结果进一步证明成功制备了Ag/AgCl@Fe3O4@GO纳米复合材料。

3.1.4N2吸附脱附测试分析采用比表面及孔隙度分析仪对Ag/AgCl@Fe3O4@GO进行N2吸附脱附实验,依据BET模型计算材料比表面积,依据BJF方程对脱附分支数据进行处理得孔径分布。计算得到复合材料比表面积为46.91 m2/g, 孔体积为0.1791 cm3/g, 平均孔径为13.98 nm。通常,孔径介于2~50 nm之间为介孔材料,实验测得的孔体积、比表面积符合介孔材料的特征,表明此样品是具有介孔结构的复合材料。

3.2Ag/AgCl@Fe3O4@GO对2,4DCP的吸附性能

3.2.1吸咐時间对吸附量的影响及吸附动力学分析在20℃下,取0.05 g Ag/AgCl@Fe3O4@GO对20 mL初始浓度 20 mg/L 2,4DCP溶液,按照2.3节的方法,分别吸附1、3、5、7、10、15、20、40、60、80和120 min,考察吸附量随时间的变化。由图5可见,Ag/AgCl@ Fe3O4@GO对2,4DCP的吸附量随吸附时间的延长而增大, 20 min时基本达到吸附平衡,吸附量为13.74 mg/g, 高于文献[6~8]报道值。为了能达到充分吸附,确定吸附时间为2 h。

3.2.2温度和初始浓度对吸附量的影响及吸附热力学分析

按照2.3节的方法,对不同初始浓度(10、20、30、40和50 mg/L)的2,4DCP溶液,在不同温度(20、30、40和50℃)下进行吸附实验。通过吸附热力学行为可以得出平衡吸附量和平衡浓度的关系,其吸附等温线见图7。

3.3循环使用性能

4结 论

通过一步溶剂热还原法制备具有表面等离子共振效应的磁性Ag@Fe3O4@GO纳米复合材料,再利用FeCl3与内核纳米Ag反应生成部分AgCl的方法,制备得到具有介孔结构的磁性Ag/AgCl@Fe3O4@GO复合材料。复合材料由表面一层带褶皱的GO和具有介孔结构的球形磁性材料组成,对2,4DCP具有较好的吸附能力,对于20 mg/L 2,4DCP溶液,于20 min时基本达到吸附平衡,吸附量为13.74 mg/g。 吸附过程为放热熵减小的自发过程,温度越低,越利于吸附,吸附以拟二级动力学模型为主导,为单分子层吸附,物理吸附特征。Ag/AgCl@Fe3O4@GO磁性纳米复合材料具有较好的脱附再生能力,为富集去除环境中痕量氯酚类化合物污染物提供了参考。

References

1Drinking Water Directive 80/778/EEC. Commission of the European Communities Brussels, 1980

2GB 5058.32007, Identification Standards for Hazardous WastesIdentification for Extraction Toxicity. National Standards of the People's Republic of China

危险废物鉴别标准浸出毒性鉴别. 中华人民共和国国家标准. GB 5085. 32007

3HJ 6762013, Water QualityDetermination of Phenolic Compounds Liquid Extraction Gas Chromatography. National Standards of the People's Republic of China

水质酚类化合物的测定液液萃取/气相色谱法. 中华人民共和国国家标准. HJ 6762013

4YANG QiuHong, CHENG XiaoYan, YANG Ping, QIAN Shu, DAN DeZhong. Chinese J. Anal. Chem., 2011, 39(8): 1208-1212

杨秋红, 程小艳, 杨 坪, 钱 蜀, 但德忠. 分析化学, 2011, 39(8): 1208-1212

5CAO ZhanPing, ZHANG JingLi, ZHANG HongWei. Chem. J. Chinese University, 2013, 34(4): 964-969

曹占平, 张景丽, 张宏伟. 高等学校化学学报, 2013, 34(4): 964-969

6Sathishkumar M, Binupriya A R, Kavitha D, Selvakumar R, Jayabalan R, Choi J G, Yun S E. Chem. Eng. J., 2009, 147(23): 265-271

7Krzysztof K S, Mateusz S, Andrzej S. J. Taiwan Inst. Chem. E, 2016, 63: 371-378

8Xu J, Liu X, Lowry G V, Cao Z, Zhao H, Zhou J L, Xu X H. ACS Appl. Mater. Interfaces, 2016, 8(11): 7333-7342

9Wu Z B, Yuan X Z, Zhang J, Wang H, Jiang L B, Zeng G M. ChemCatChem, 2017, 9(1): 41-64

10MENG Liang, SUN Yang, GONG Han, WANG Ping, QIAO WeiChuan, GAN Lu, XU LiJie. New Carbon Materials, 2019, 34(3): 220-237

孟 亮, 孫 阳, 公 晗, 王 平, 乔维川, 甘 露, 徐立杰. 新型炭材料, 2019, 34(3): 220-237

11Yu H, Miller C J, IkedaOhno A, Waite T D. Catal. Today, 2014, 224: 122-131

12WANG DongWei, SONG YanXi, YE XiaoFan, QIAN Guo, WANG ShuYi, CHENG Zhen. Chinese J. Anal. Chem., 2018, 46(2): 211-216

王栋纬, 宋燕西, 冶晓凡, 钱 国, 汪舒怡, 程 贞. 分析化学, 2018, 46(2): 211-216

13Lu W H, Li J H, Sheng Y Q, Zhang X S, You J M, Chen L X. J. Colloid Interf. Sci., 2017, 505: 1134-1146

14Xie G Q, Xi P X, Liu H Y, Chen F J, Huang L, Shi Y J, Hou F P, Zeng Z Z, Shao C W, Wang J. J. Mater. Chem., 2011, 22(3): 1033-1039

15ZHOU Li, DENG HuiPing, WAN JunLi, ZHANG RuiJin. Prog. Chem., 2013, 25(1): 145-155

周 丽, 邓慧萍, 万俊力, 张瑞金. 化学进展, 2013, 25(1): 145-155

16Yao Y J, Miao S D, Liu S Z, Ma L P, Sun H Q, Wang S B. Chem. Eng. J., 2012, 184: 326-332

17Ai L H, Zhang C Y, Chen Z L. J. Hazard. Mater., 2011, 192(3): 1515-1524

18Wang C, Feng C, Gao Y J, Ma X X, Wu Q H, Wang Z. Chem. Eng. J., 2011, 173(1): 92-97

19Sun H M, Cao L Y, Lu L H. Nano Res., 2011, 4(6): 550-562

20Bi Y P, Ye J H. Chem. Commun., 2009, 43(43): 6551-6553

21Akbarzadeh R, Fung C S L, Rather R A, Lo I M C. Chem. Eng. J., 2018, 341: 248-261

22Yu J J, Sun D P, Wang T H, Li F. Chem. Eng. J., 2018, 334: 225-236

23Zhu M S, Chen P L, Liu M H. Langmuir, 2012, 28(7): 3385-3390

24Liu L, Deng J T, Niu T J, Zheng G, Zhang P, Jin Y, Jiao Z F, Sun X S. J. Colloid Interf. Sci., 2017, 493: 281-287

25Liu M C, Wen T, Wu X L, Chen C L, Hu J, Li J, Wang X K. Dalton T., 2013, 42(41): 14710-14717

26Chen F H, Chen Q T, Zhang Y, Wang P, Zheng X J, Chen Z J, Fang S M. Mater. Lett., 2015, 139: 451-454

27Meng X C, Zhang Z S. J.Colloid Interf. Sci., 2017, 485: 296-307

28Mondal J, Nguyen K T, Jana A, Kurniawan K, Borah P, Zhao Y L, Bhaumik A. Chem. Commun., 2014, 50(81): 12095-12097