扩散渗析法分离纯化萃余酸技术研究

2020-07-14黄春梅陈泽恩纪镁铃

黄春梅,陈泽恩,张 峰,纪镁铃

(1. 厦门市科宁沃特水处理科技股份有限公司,福建 厦门 361000;2. 瓮福紫金化工股份有限公司,福建 龙岩 364200)

溶剂萃取法是目前广泛采用的湿法磷酸净化方法,其技术核心是将杂质含量较高的湿法磷酸通过有机溶剂萃取分离得到净化磷酸(工业级磷酸或食品级磷酸)。目前溶剂萃取法净化磷酸P2O5萃取率仅能达到50%~70%,副产品萃余酸中含有大量的P2O5,原酸中的Fe3+、Mg2+、Al3+等金属离子残留在萃余酸中,国内萃余酸的利用主要集中在生产磷酸一铵、磷酸二铵等农用化肥[1-3]。为提高萃余酸的回收利用价值,开发新的萃余酸回收利用技术对湿法磷酸净化产业的可持续性发展具有现实意义。

扩散渗析是一种以跨膜浓度差作为传质推动力的膜分离技术,其技术关键在于利用阴离子交换膜对H+与金属离子的选择透过性不同实现酸和盐的有效分离,从而达到净化酸的效果[4-7]。采用扩散渗析技术进行酸及金属盐混合体系的处理已有较多研究报道[8],主要应用涉及H2SO4、HCl、HF、HNO3和各类有机酸废液的酸回收,涵盖钢铁工业、稀土工业、湿法冶金工业、钛白粉工业等[9-10]。扩散渗析法用于磷酸回收的报道较少,韩国浦项产业科学研究院[11]探索了扩散渗析工艺在半导体行业废蚀刻液中回收磷酸的应用。扩散渗析法分离纯化萃余酸回收P2O5的技术探索目前尚未见报道。

笔者提出采用扩散渗析法分离纯化萃余酸的技术思路,对扩散渗析法分离纯化萃余酸工艺进行了实验探索。

1 实验部分

1.1 实验原料及装置

实验原料:萃余酸(w(P2O5)47.69%、w(Fe2O3)0.39% 、w(MgO)3.15% 、w(Al2O3)1.77%),瓮福紫金化工股份有限公司;纯净水。

实验中所用到的离子交换膜为厦门市科宁沃特水处理科技股份有限公司生产的DD-A-8 型离子交换膜(磷酸分离专用膜),其性能指标如表1所示。

表1 DD-A-8离子交换膜基本性能指标

静态渗析实验装置:采用厦门市科宁沃特水处理科技股份有限公司的渗析池,由DD-A-8 型离子交换膜分隔成回收室和料液室,膜的有效面积为0.005 m2,隔室底部配有两个相同的磁力搅拌器。静态扩散渗析装置如图1 所示。实验时回收室和料液室分别加入等量水和萃余酸,开启磁力搅拌器,持续搅拌1 h,分别测试回收室和料液室的P2O5以及Fe3+、Mg2+、Al3+的浓度,计算出P2O5以及Fe3+、Mg2+、Al3+的渗析系数。

图1 静态扩散渗析装置

动态渗析实验装置:扩散渗析器,采用厦门市科宁沃特水处理科技股份有限公司KNWT-DDA-8型扩散渗析组件,由9 张20 cm×40 cm 的DD-A-8型离子交换膜组成。按照图2 将管件接好,然后在废酸槽和纯水槽中分别加入等体积的萃余酸和纯水,调节蠕动泵,测试不同流量、不同流量比等条件下的P2O5和Fe3+、Mg2+、Al3+的浓度,计算不同条件下的P2O5回收率和Fe3+、Mg2+、Al3+截留率。

图2 动态扩散渗析装置

1.2 分析方法

P2O5检测采用磷钼酸喹啉容量法;Fe3+、Mg2+、Al3+等金属离子的含量检测采用电感耦合等离子体发射光谱仪(ICP-Optima8000,美国珀金埃尔默(PE)公司)。

扩散渗析运行效果的评价主要有4 个指标:扩散渗析系数(U)、分离因子(S)、P2O5回收率、金属离子截留率(η)。

式中Δc——两隔室溶液中P2O5/金属离子的对数平均浓度,mol/L;

U——渗析系数,L/(h·m2);

n——扩散到回收室的P2O5/金属离子的物质的量,mol;

A——膜的有效面积,m2;

t——扩散渗析运行的时间,h;

S——酸与金属离子的分离因子;

η(P2O5)——P2O5回收率,%;

η(金属)——金属离子截留率,%;

qVd——回收液的流量,mL/min;

qVD——料液室的流量,mL/min;

ρd——回收液的密度,g/mL;

ρD——料液室的密度,g/mL;

w(P2O5)d——回收液中P2O5的质量分数,%;

w(P2O5)D——料液室中P2O5的质量分数,%;

w(金属)d——回收液中金属的质量分数,%;

w(金属)D——料液室中金属的质量分数,%。

2 结果与讨论

2.1 静态扩散渗析

静态扩散渗析实验结果见表2。由表2可知,P2O5的扩散系数达到1.223 L/(h·m2),Fe3+、Mg2+、Al3+的扩散渗析系数分别为0.076 、0.028 、0.042 L/(h·m2),计算分离因子,均大于15,表明P2O5和金属离子能够得到较好的分离,采用扩散渗析法分离纯化萃余酸回收P2O5具备初步可行性。

表2 P2O5和金属离子的渗析系数以及分离因子

金属离子的扩散渗析系数大小顺序为U(Mg2+)< U(Al3+)< U(Fe3+),说 明Mg2+具 备最小的扩散能力,能够被最有效截留,这可能是受离子所带电荷强度、与磷酸根的结合能力及水合半径的影响[12],Mg2+的水合半径大,同时易形成复合磷酸盐等难溶物质,因此难以透过膜扩散至回收室,这导致Mg2+的截留效果特别好。

2.2 动态扩散渗析

2.2.1 扩散时间对扩散性能的影响

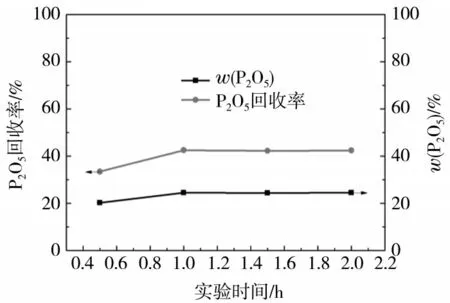

控制萃余酸和纯水流量比为1∶1.50,萃余酸流量为5.00 mL/min,扩散时间对P2O5回收率及回收液中P2O5浓度的影响见图3,金属离子截留率见图4。

图3 扩散时间对P2O5回收率及w(P2O5)的影响

图4 扩散时间对金属离子截留率的影响

由图3 可知,扩散过程在动态实验开始至1 h后就可以达到稳定,各扩散参数基本达到平衡。扩散渗析平衡时间与扩散渗析膜的扩散性能、膜组件的结构设计等均有关系。后续的实验数据均在实验时间1 h 后的稳定区进行取样检测。由图4 可知,金属离子截留率随扩散时间的延长基本不变,且金属离子截留率顺序为η(Mg2+)>η(Al3+)>η(Fe3+),同静态渗析实验显示的扩散渗析系数结果一致。

在此条件下,分离纯化得到磷酸的品质:w(P2O5)为24.48%、w(Fe2O3)为0.092%、w(MgO)为0.084%、w(Al2O3)为0.13%,可作为稀磷酸用于生产价值更高的工业级磷酸,这进一步验证了扩散渗析法用于分离纯化萃余酸制工业级磷酸的可行性。

2.2.2 流量比对扩散性能的影响

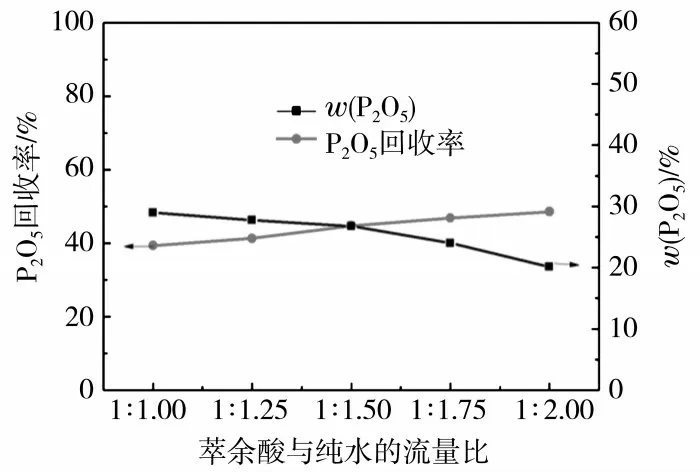

流量比是影响扩散渗析性能的重要因素之一,为寻找最优工艺参数,设置萃余酸和纯水的流量比分别为1∶1.00、1∶1.25、1∶1.50、1∶1.75、1∶2.00,考察流量比对扩散性能的影响。根据以上实验设计,控制萃余酸的流量为4.50 mL/min,对应纯水的流量为4.50、5.63、6.75、7.88、9.00 mL/min,P2O5回收率、回收液w(P2O5)、金属离子的截留率随流量比的变化见图5、图6。

图5 流量比对P2O5回收率及回收液中P2O5含量的影响

图6 流量比对金属离子截留率的影响

由图5 可以看出,随着萃余酸和纯水流量比从1∶1.00 变化至1∶2.00,P2O5回收率增加,而回收液P2O5浓度降低。考虑工业化应用过程中,P2O5浓度过低不利于回收酸的浓缩再利用(能耗高),因此不能追求高的P2O5回收率而忽视回收液P2O5浓度。建议选择萃余酸和纯水的流量比在1∶(1.25 ~1.75)。

由图6 可知,流量比对Mg2+、Al3+、Fe3+的截留情况无显著影响,均能达到较好的金属截留率。

2.2.3 流量对扩散性能的影响

固定萃余酸和纯水的流量比为1∶1.50,设置萃余酸的流量为3.84、4.50、5.00、5.76、6.91、7.68 mL/min,对应纯水的流量为5.76、6.75、7.50、8.64、10.37、11.52 mL/min,得到的P2O5回收率和金属离子截留率如图7和图8所示。

图7 流量对P2O5回收率及回收液P2O5质量分数的影响

从图7 得知,随着萃余酸流量的增加,P2O5的回收率和回收液中P2O5的质量分数降低。这主要是因为流量增加,导致萃余酸和纯水在组件内部的停留时间缩短,部分P2O5来不及透过离子交换膜就从膜组件中出来了。对于一定膜面积的扩散渗析组件,料液的流量不宜太大,要使料液在组件内具有足够的扩散时间。同时,流量也不宜太小,因为低流量将导致设备生产能力降低,所需投入的设备量增加。因此在工业生产中,应综合考虑回收效果和设备投入规模,选择合适的操作流量。

图8 流量对金属离子截留率的影响

由图8 可知,金属离子截留率随萃余酸流量变化的趋势不明显,基本保持η(Mg2+)>99%、η(Al3+)>94%、η(Fe3+)>86%的水平。

3 经济衡算

萃余酸通过国产KNWT-DDA-8 型扩散渗析装置进行分离纯化,回收酸杂质含量优于湿法磷酸原酸指标,可直接回到湿法磷酸生产工艺中,并对净化磷酸生产有较好的促进作用,再生率达12%以上。按年(300 d/a)处理54 000 m3萃余酸估算,结合联产磷酸二铵节能耦合工艺技术,每年可为企业增加利润2 000 万元以上,实现磷资源的高效利用。按设备投资成本2 400 万元估算,投资回报期为12 ~14个月。

4 结论

(1)采用的DD-A-8 型离子交换膜具有良好的酸盐分离性能,在静态扩散渗析实验中,P2O5、Fe3+、Mg2+、Al3+扩散渗析系数分别为1.223、0.076、0.028、0.042 L/(h·m2),具备用于萃余酸分离纯化的可行性。

(2)动态扩散渗析实验表明,最佳工艺条件为:萃余酸与纯水的流量比控制为1∶(1.25 ~1.75),萃余酸流量为4.50 ~5.76 mL/min。

(3)在最佳工艺条件下,萃余酸分离纯化后P2O5回收率>40%,金属离子截留率η(Mg2+)>99%、η(Al3+)>94%、η(Fe3+)>86%,萃余酸纯度优于净化磷酸原料用酸指标。

(4)采用扩散渗析法分离纯化萃余酸,增产净化磷酸,减产磷酸二铵,提升了萃余酸利用价值,增加了磷资源的高价值利用率。