冲击倾向性煤层注水对钻进中吸钻卡钻的影响及试验

2020-07-13郝志勇李志伟潘一山

郝志勇,李志伟,潘一山

冲击倾向性煤层注水对钻进中吸钻卡钻的影响及试验

郝志勇1,李志伟2,潘一山3

(1. 辽宁工程技术大学 创新实践学院,辽宁 阜新 123000;2. 辽宁工程技术大学 研究生学院,辽宁阜新 123000;3. 辽宁大学 物理学院,辽宁 沈阳 110136)

应用螺旋钻杆局部预测和评价冲击地压等动力灾害时易发生吸钻、卡钻等钻孔动力现象。为研究具有冲击倾向性煤层注水对吸钻、卡钻的影响规律,通过建立钻杆力学模型分析吸钻、卡钻动力现象产生机理,探明煤体应力和钻屑量是影响吸钻、卡钻发生的重要影响因素,推导了注水煤体的钻杆推力、钻杆扭矩等钻削力学参数计算公式,分析煤层注水后煤体应力重分布规律与钻屑量变化规律,并利用钻孔多参量测试系统,在井下对不同含水率煤体进行钻孔试验,从而研究钻杆推力、钻杆扭矩及钻屑量随煤体含水率的变化规律,并结合现场观测到的吸钻、卡钻动力现象,深入研究冲击倾向性煤层注水对煤体力学性质及吸钻、卡钻力学特性的影响。研究结果表明:吸钻时,钻杆推力值明显降低,卡钻时,钻杆扭矩值急剧升高;钻杆推力、钻杆扭矩均值增大幅度和钻屑量均值减小幅度随煤体含水率增大呈现先增大后减小的变化趋势;吸钻、卡钻点随煤体含水率的增大逐渐向煤壁深部转移;井下钻杆推力、钻杆扭矩及钻屑量的数据变化特征与煤体应力分布具有较好的对应关系。研究结果可为冲击地压预测和井下钻孔安全作业提供一定理论借鉴和工程指导。

冲击地压;吸钻、卡钻;煤层注水;煤体应力

冲击地压是由采矿活动诱发的巷道周围煤岩体因应力集中而导致突发失稳破坏的动力灾害[1-3]。近年来,随着我国浅部煤炭资源的枯竭和开采深度的加大,冲击地压动力灾害现象频繁发生,造成人员伤亡和设备毁坏现象日益严重,因此,对其进行准确预测与防治是煤矿安全生产活动中急需解决的重大工程问题[4-6]。煤层注水可提高煤体塑性、降低煤体脆性和强度,使煤体应力重新分布,从而降低煤体冲击倾向性,减小冲击地压发生概率。应用螺旋钻杆局部预测和评价冲击地压动力灾害时易发生吸钻、卡钻等主要由煤体应力场变化引起的钻孔动力现象。通过研究冲击倾向性煤层注水的吸钻、卡钻发生机理及其影响因素,以及注水煤体钻削力学特性,不仅可减少注水煤层钻孔事故,而且可为冲击地压预测提供评判依据。多年来,参与研究钻孔动力现象的众多学者和从业人员,对井下钻孔事故发生原因进行了积极探索并取得了重要成果。张明杰等[7]通过分析钻杆钻进过程中煤粉运动规律,确定了因煤粉大量积压产生吸钻、卡钻现象的力学机理;王二鹏等[8]认为煤层地质构造条件、钻机设备性能易造成孔内事故频发;程建圣[9]认为采场应力分布、煤层赋存条件是导致钻孔动力现象的主要因素;彭桂湘等[10]认为岩粉的大量沉淀易造成吸钻、卡钻事故;黄勇[11]通过分析吸钻、卡钻发生机理,确定钻孔内外气压差是产生吸钻、卡钻的主要原因;张祖海等[12]认为煤层裂隙发育情况及钻孔孔壁稳定性是诱发吸钻、卡钻现象发生的重要影响因素;张波[13]认为在钻进中因瓦斯大量解吸而裹携煤粉,在短时间内填满钻孔,从而引起孔内事故发生;王永龙等[14]通过建立卡钻力学模型,认为钻孔堵塞后,其孔内侧向压力是形成卡钻的主要因素。综上所述,前人对煤层钻孔施工事故发生机理及其影响因素进行了大量研究,然而针对具有冲击倾向性煤层注水对吸钻、卡钻的影响及试验研究尚未展开。因此,笔者在研究吸钻、卡钻发生机理及其影响因素的基础上,通过分析注水煤层钻削力学特性,探究煤层注水对应力分布和钻屑量的影响,并结合井下现场钻孔试验研究具有冲击倾向性煤层注水对吸钻、卡钻的影响规律,进而为井下安全钻孔作业和预测冲击地压发生提供一定理论和工程指导。

1 吸钻、卡钻发生机理及影响因素

1.1 吸钻发生机理及影响因素

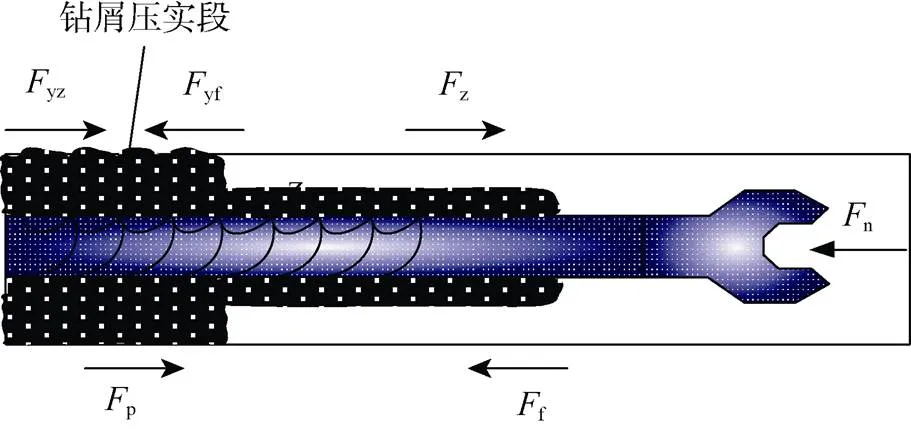

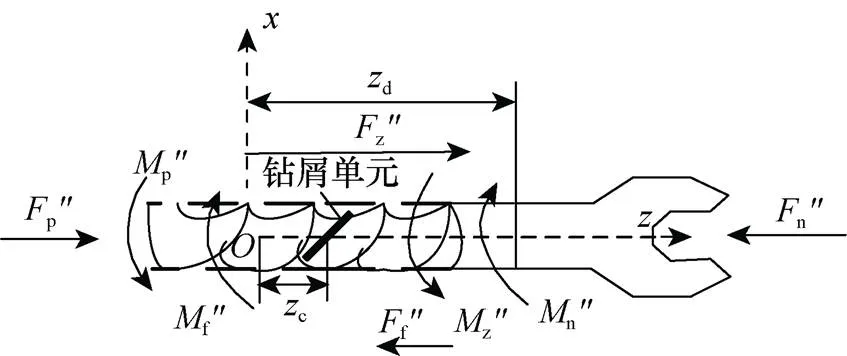

钻杆在钻进过程中,钻屑量的产生与排出是同步进行的,正常情况下,钻杆排屑量大于钻屑量,使钻杆整体载荷表现为推力,钻进过程正常。但在深部煤层钻进过程中,钻杆在钻进一定深度后,钻孔周围煤体应力集中程度较高且应力值较大,导致煤体脆性度增强、钻杆钻屑量增加,当钻屑量大于排屑量时,会因钻屑的持续积压而形成压实段,在钻屑压实段会对钻杆产生附加的阻力,如图1所示。

图1 吸钻时钻杆受力示意

根据图1可得:

式中:p为进钻过程钻杆推力,kN;n为进钻过程钻头作用在钻杆的反向作用力,kN;z为进钻排屑过程钻屑作用在钻杆的轴向排屑力,kN;f为进钻过程煤壁作用在钻杆的摩擦阻力,kN;yf为进钻过程压实段作用在钻杆的摩擦阻力,kN;yz为进钻过程压实段作用在钻杆的轴向排屑力,kN。

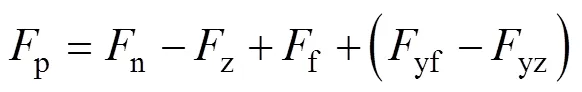

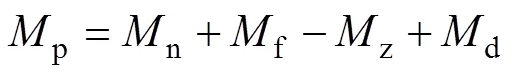

分析可知:钻屑压实段形成后,随钻屑量的持续增加,钻屑压实段达到一定长度时,导致煤体压实段钻杆所受轴向排屑力yz增量大于摩擦阻力yf增量;由式(1)可知,当满足yf 卡钻与吸钻不同,吸钻时钻机尚能进行钻进工作,只是钻杆推力值等发生异常。而卡钻属于钻进工作无法正常进行,钻杆既无法前进也无法后退,导致钻杆报废。钻杆在深部煤层钻进时,煤体应力较大,钻屑量较多,当钻屑量大于排屑量的差量累积到一定程度时,将导致钻孔发生堵塞。此外,由于深部煤层在钻进过程中孔壁失稳严重,极易发生喷孔、塌孔等孔内事故,带出大量钻屑瞬间填满排屑空间,更易造成钻孔堵塞,在钻屑堵塞段会对钻杆产生附加的扭矩,当钻杆继续进钻时,作用在钻杆上的扭矩如图2所示。 图2 卡钻进钻时钻杆扭矩示意 根据图2可得: 当钻杆退钻时,钻杆受力如图3所示。 根据图3可得: 煤层注水后,水会以多种运动方式渗入到煤体的孔隙和裂隙中,在其表面形成一层水膜,这些水膜通过复杂的物理化学作用使煤体力学性质发生相应改变。因此,在注水煤层中进行钻孔试验时,钻杆的整体受力情况也会随之发生变化,其受力如图4所示。 图4 注水煤层钻杆受力示意 由图4得钻杆受力平衡方程为: 由此可计算当钻杆钻进深度为时: 根据文献[15]计算可得: 由此,根据文献[16]计算可得: 式中:为钻头导热系数;为刀具前切削面与剪切面夹角,(º);为刀具与界面摩擦力,kN。 根据文献[16],计算推导可得: 将上述公式代入式(4)中可推得钻杆推力与钻杆扭矩。 由上述公式可知,煤层注水后,煤体摩擦因数明显降低,导致钻孔过程中的钻杆力学参数随之减小,从而对吸钻、卡钻的发生机制产生显著影响。 深部煤体开采前,煤体处于三向应力稳定平衡状态。当井下进行采掘活动时,工作面前方煤体力学平衡态被打破,使煤体内部应力重新分布,依次形成卸压区、塑性区、弹性区和原岩应力区[17]。当煤层注水后,由于煤体的多孔属性,导致其应力分布也会发生相应变化。随煤体含水率增大,不但软煤被完全湿润,部分硬煤也被水湿润软化,塑性增加,弹性降低,形成卸压且应力降低,从而使煤层中卸压区厚度增大,塑性区、弹性区相应前移,进而使煤体高应力集中区域向煤壁深部转移。同时,注水后煤体应力集中程度也会下降[18],如图5所示。 图5 注水前后煤体应力分布示意 吸钻、卡钻动力现象多发生于煤体高应力集中区域且伴有钻屑量明显增多的现象。煤层注水后,煤体应力随之改变,导致钻杆发生吸钻、卡钻时与之相对应的钻孔特征值及钻屑量发生明显变化,从而对吸钻、卡钻动力现象的发生产生显著影响。随煤体含水率增大,钻屑黏聚力逐渐增大,抗剪强度增加,导致钻孔过程中钻杆推力和钻杆扭矩增加,同时因注水后煤体应力降低、高应力集中区域深移且孔壁稳定性增强等特征变化,使得钻孔过程中钻屑量明显降低且最大钻屑量出现位置明显滞后,从而导致吸钻、卡钻发生时的孔深加大。由于井下煤层构造及埋藏深度不同,导致不同区域煤层含水率各异,因此,需在不同煤体含水率情况下,通过试验深入探究吸钻、卡钻力学特性。 试验系统主要由注水设备(注水泵、水箱、高压管路、封孔器等组成)、钻孔设备、数据采集设备和数据处理终端设备、液压恒阻力推进系统等组成,本试验利用推力–扭矩传感器和称重传感器对钻孔过程中的钻杆推力、钻杆扭矩及钻屑量进行监测,并利用智能数字采集仪和计算机实现对钻杆推力、钻杆扭矩及钻屑量的采集和显示。 现场测定注水煤层在不同含水率时发生吸钻、卡钻孔的钻杆推力、钻杆扭矩及钻屑量数值,研究煤体不同含水率时测定值的变化规律,获得冲击倾向性煤层注水对吸钻、卡钻发生的影响规律。 本次试验地点位于河南某矿井下深度1 200 m丁戊组原煤处,该处煤层具有一定冲击倾向性,工作面可采性指数0.98,平均走向长度67 m,平均倾斜长度56 m,面积3 752 m2,煤层厚度约为56 m,煤层倾角约为8°。根据现场对该处煤质及构造进行勘验分析,最终选定注水压力为8 MPa。现场对该处煤体进行了湿润半径的考察[19-20],确定在8 MPa注水压力作用下煤体湿润半径为4 m左右。注水前,在回采面中下部利用42 mm螺旋钻杆依次施工2个孔径为42 mm、孔深10 m和孔间距9 m的注水孔,然后将注水孔用封孔器封孔后,利用注水系统对两孔同时进行注水,两天后在每个注水孔湿润半径影响范围内及未注水煤体处保持钻机以0.21 m/min的给进速度、614 r/min的回转速度每隔1 m施工一个试验钻孔,每个钻孔钻进深度为8.5 m,从而消除回转速度、给进速度等钻进参数对测试数据的影响,而固定的给进速度可通过钻机配套的液压恒阻力推进系统来实现。利用钻孔多参量测试系统对各个试验钻孔的钻杆推力、钻杆扭矩及钻屑量进行测试。为叙述、对比及数据整理方便,同时为简化试验孔分布示意图,挑选了在两个注水孔附近均出现吸钻、卡钻的钻孔,一方面便于对比分析注水范围半径内,含水率对各钻孔钻进参数的影响,另一方面也便于结合现场观测到的吸钻、卡钻动力现象,其中1号—2号孔为未注水钻孔,3号—10号孔为注水钻孔,钻孔位置布置如图6所示。 图6 试验孔分布示意 由图6观察可知,发生吸钻与卡钻孔的钻进深度不同,且在卡钻孔中随煤体含水率不同,卡钻孔的最大钻进深度也不尽相同。 应用刻槽法对煤体钻进取样测得各试验孔含水率(表1)。 表1 试验孔含水率 由表1可知,该区域煤体原始平均含水率较低,且在注水湿润半径影响范围内,由近及远煤体平均含水率依次降低,试验结束后,将上述各试验孔的相关数据进行采集回收并分析处理。 4.4.1 吸钻、卡钻孔试验分析 1、3、5、7、9号试验孔为吸钻孔,2、4、6、8、10号试验孔为卡钻孔,卡钻孔与吸钻孔不同,其钻进深度未能达到试验前设想的8.5 m,试验完成后将相关数据进行采集回收,并利用数据处理软件进行整理分析,去掉初始段不合理数据并加以整合,得到各吸钻孔钻杆推力随钻进深度变化曲线(图7),各卡钻孔钻杆扭矩随钻进深度变化曲线(图8),为进一步验证钻杆推力、钻杆扭矩随孔深的变化规律,绘制各吸钻孔钻屑量随孔深变化曲线(图9),各卡钻孔钻屑量随孔深变化曲线(图10),为更加直观反映各钻进参数变化幅度,计算各钻孔钻进过程钻进参数整体均值,见表2,其随含水率变化情况如图11所示。 图7 吸钻孔钻杆推力随钻进深度变化曲线 Fig.7 Variation of drill pipe thrust of suction hole with drilling depth 图8 卡钻孔钻杆扭矩随钻进深度变化曲线 由图7和图9可知,对于未注水1号吸钻孔的钻杆推力和钻屑量有如下特征:①1.0~3.0 m段钻杆推力和钻屑量随钻进深度增加而增大,而钻屑量增幅较低,说明煤体处于卸压区,该区域煤体已屈服并大体破碎,钻杆推力和钻屑量随煤体应力增大而增加;②3.0~4.8 m段钻杆推力逐渐减小,在4.8 m处达到峰值最低,而钻屑量逐渐增加,在4.8 m处达到峰值最高,说明煤体处于塑性区,此区域煤体应力升高,煤体脆性度较大,导致钻杆钻屑量远大于排屑量而形成一定长度的钻屑压实段,此时钻杆所受排屑阻力增量大于摩擦阻力增量,导致钻杆推力减小,钻杆出现被“吸”的趋势,吸钻即发生;③ 4.8~ 8.0 m段钻杆推力呈增大状态,但钻屑量持续降低,说明煤体处于弹性区,此区域煤体应力逐渐降低,钻屑量随之减少,此时钻杆所受摩擦阻力增量大于排屑阻力增量,使钻杆推力逐渐增大;④钻进深度大于8 m时煤体处于原岩应力区,此区域煤体应力趋于稳定,因此,钻杆推力和钻屑量也达到一个相对稳定值。 图9 吸钻孔钻屑量随钻进深度变化曲线 图10 卡钻孔钻屑量随钻进深度变化曲线 表2 钻进参数整体均值 由图8和图10可知,对于未注水2号卡钻孔的钻杆扭矩和钻屑量有如下特征:①1.0~4.4 m段钻杆扭矩和钻屑量均随钻进深度增加而增大,说明此区域煤体应力逐渐升高,导致钻屑量增加,因此,钻杆所受排屑力矩逐渐增大,使钻杆扭矩逐渐增大。② 4.4~4.8 m段钻杆推进缓慢且钻屑量骤减,钻杆扭矩数值也陡然增大,说明此区域随煤体应力的持续增大,钻屑量不断累积,此时钻杆钻屑量远大于排屑量而形成一定长度的钻屑堵塞段,导致钻屑无法排出,钻屑量骤减,钻杆无法继续钻进破煤,此时钻杆所受总阻力矩大于钻机所能提供的最大扭矩,钻杆无法前进。当钻杆退钻时,因钻屑堵塞段钻屑量的累积,使钻杆所受总阻力大于钻机起拔力,钻杆无法后退。此时,钻杆既无法前进也无法后退,钻杆即卡钻。③由钻杆扭矩和钻屑量变化规律可知,该处工作面煤体应力峰值点位于煤体前方4.8 m处,卡钻点也与其基本吻合。 图11 钻进参数均值随含水率变化曲线 由图7—图11可知,对于注水3、5、7、9号吸钻孔及4、6、8、10号卡钻孔对应的钻杆推力、钻杆扭矩及钻屑量有如下特征:①煤层注水后,随各吸钻、卡钻孔煤体含水率的增大,钻杆推力、钻杆扭矩整体均值逐渐增大、钻屑量整体均值逐渐减小,说明注水后煤体应力有所降低,导致钻屑量逐渐减小,而钻杆推力、钻杆扭矩值却并没有随煤体应力的降低而减小,原因在于注水后钻屑的黏聚力增大,抗剪强度增加,因此导致钻杆推力、钻杆扭矩逐渐增大;②吸钻起始点随相应煤体含水率的增大而依次为3.3(3号)、3.7(5号)、3.9(7号)、4 m(9号),卡钻终结点随相应煤体含水率的增大而依次为5.1(4号)、5.5(6号)、5.7(8号)、5.8 m(10号),说明煤体含水率越大,煤体卸压区厚度越大,应力集中区向深部转移幅度增大,煤层注水后大大延缓了吸钻、卡钻发生的位置;③随煤体含水率增大,钻杆推力、钻杆扭矩整体均值增大幅度和钻屑量减小幅度均呈现先增大后减小的变化趋势,且煤体含水率为5.84%和6.67%的钻杆推力、钻杆扭矩和钻屑量数值接近,说明煤体含水具有一定的饱和性,其力学性质并不能随含水率的增大而持续保持相应程度的改变,且含水率为6.67%已接近于该区域煤体水饱和态。 4.4.2 钻削参数理论与试验结果验证分析 以钻进深度3 m为例,因在相同采深注水煤层附近钻孔,煤体的物理特性差异性较小,注水煤体物理参数以矿井实际测试和计算数据为准,钻杆和钻头各个参数由实际使用型号确定。根据现场试验的工作面情况,测试点5号和6号试验孔的煤体水平地应力均约为1.28 MPa,垂直地应力分别约为3.26 MPa和3.25 MPa,并结合现场实测钻机参数值计算此时5号和6号孔钻杆推力值和钻杆扭矩值分别为5.16 kN和30.9 N·m,较之实测钻杆推力值(5.33 kN)和钻杆扭矩值(32.2 N·m)分别减小了3.11%和3.50%,究其原因可能是受煤体湿润均匀度和地质条件等因素的影响,从而导致实际测试值比理论计算值略大。 a.通过对冲击倾向性煤层注水前后的吸钻、卡钻现场试验测试数据分析可知,吸钻、卡钻点随煤体含水率的增大相应向煤壁深部转移。 b.吸钻、卡钻现象发生时伴有明显特征:吸钻时,钻杆推力值明显降低;卡钻时,钻杆扭矩值急剧升高。因此,可根据钻杆推力、钻杆扭矩特征值判断吸钻、卡钻是否发生。 c. 根据现场注水钻孔试验表明:钻杆力学参数的增幅随煤体含水率的增大而具有一定界限,说明煤体含水具有一定的饱和性,因此,在井下煤层注水防冲试验中应选择合理的注水参数。 d. 钻杆推力、钻杆扭矩和钻屑量与煤体应力分布具有较好的对应关系,且吸钻、卡钻点与煤体应力峰值具有较好的一致性。 请听作者语音介绍创新技术成果等信息,欢迎与作者进行交流 [1] 潘俊锋. 冲击地压的冲击启动机理及其应用[D]. 北京:煤炭科学研究总院,2016.PAN Junfeng. Mechanism of burst start-up of rock burst and its application[D]. Beijng:China Coal Research Institute,2016. [2] 齐庆新,窦林名. 冲击地压理论与技术[M]. 徐州:中国矿业大学出版社,2008. QI Qingxin,DOU Linming. Theory and technology of rock burst[M]. Xuzhou:China University of Mining and Technology Press,2008. [3] 潘一山,李忠华,章梦涛. 我国冲击地压分布、类型、机理及防治研究[J]. 岩石力学与工程学报,2003,22(11):1844–1851. PAN Yishan,LI Zhonghua,ZHANG Mengtao. Distribution, type,mechanism and prevention of rockburst in China[J]. Chinese Journal of Rock Mechanics and Engineering,2003,22(11):1844–1851. [4] 姜耀东,潘一山,姜福兴,等. 我国煤炭开采中的冲击地压 机理和防治[J]. 煤炭学报,2014,39(2):205–213. JIANG Yaodong,PAN Yishan,JIANG Fuxing,et al. State of the art review on mechanism and prevention of coal bumps in China[J]. Journal of China Coal Society,2014,39(2):205–213. [5] 潘一山. 煤与瓦斯突出、冲击地压复合动力灾害一体化研究[J]. 煤炭学报,2016,41(1):105–112. PAN Yishan. Integrated study on compound dynamic disaster of coal-gas outburst and rockburst[J]. Journal of China Coal Society,2016,41(1):105–112. [6] YANG Zengqiang,LIU Chang,ZHU Hengzhong,et al. Mechanism of rock burst caused by fracture of key strata during irregular working face mining and its prevention methods[J]. International Journal of Mining Science and Technology,2019,29(6). [7] 张明杰,杨硕. 松软煤层螺旋钻杆钻进中的吸钻卡钻力学机理[J]. 煤田地质与勘探,2015,43(5):121–124.ZHANG Mingjie,YANG Shuo. Mechanical mechanism of auger drilling rod sticking in soft coal seam[J]. Coal Geology & Exploration,2015,43(5):121–124. [8] 王二鹏,王大鹏. 煤矿井下超长钻孔常见事故原因分析及处理方法[J]. 煤炭科学技术,2012,40(7):58–61. WANG Erpeng,WANG Dapeng. Cause analysis and solution of comment faults occurred in overlong borehole in underground mine[J]. Coal Science and Technology,2012,40(7):58–61. [9] 程建圣. 平沟煤矿1605工作面顺层钻孔喷孔原因及对策[J]. 煤炭科学技术,2012,40(7):35–37. CHENG Jiansheng. Cause and countermeasures of hole spraying from borehole drilled along seam of No.1605 coal mining face in Pinggou mine[J]. Coal Science and Technology,2012,40(7):35–37. [10] 彭桂湘,荣智新. 井下爆破处理孔内卡钻事故[J]. 煤田地质与勘探,1996,24(4):62–50.PENG Guixiang,RONG Zhixin. Downhole blasting treatment of hole sticking accident[J]. Coal Geology & Exploration,1996,24(4):62–50. [11] 黄勇. 预防钻孔塌孔吸钻技术的研究和应用[J]. 煤,2018,27(9):23–24. HUANG Yong. The application and research of preventi on of hole drilling technology[J]. Coal,2018,27(9):23–24. [12] 张祖海,王维尧,王飞. 改进XY-5钻机卡夹机构在处理钻孔事故中的应用[J]. 西部探矿工程,2015,27(8):64–66. ZHANG Zuhai,WANG Weiyao,WANG Fei. Application of improving clamp mechanism of XY-5 drilling machine in dealing with drilling accident[J]. West-China Exploration Engineering,2015,27(8):64–66. [13] 张波. 井下煤层钻孔施工中卡钻预防及处理方法研究[C].中国煤炭机械工业协会,2012,384–385. ZHANG Bo. Study on the prevention and treatment of sticking in the drilling construction of underground coal seam[C].China Coal Machinery Industry Association,2012,384–385. [14] 王永龙,宋维宾,孙玉宁,等. 瓦斯抽采钻孔堵塞段卡钻扭矩力学模型分析[J]. 中国安全科学学报,2014,24(6):92–98. WANG Yonglong,SONG Weibin,SUN Yuning,et al. Analysis of pipe-sticking torque mechanical model for gas extraction borehole clogging segment[J]. China Safety Science Journal,2014,24(6):92–98. [15] 朱丽媛,李忠华,徐连满. 钻屑扭矩法测定煤体应力与煤体强度研究[J]. 岩土工程学报,2014,36(11):2096–2102. ZHU Liyuan,LI Zhonghua,XU Lianman. Measuring stress and strength of coal by drilling cuttings torque method[J]. Chinese Journal of Geotechnical Engineering,2014,36(11):2096–2102. [16] 潘一山,徐连满. 钻屑温度法预测冲击地压的试验研究[J]. 岩土工程学报,2012,34(12):2228–2232. PAN Yishan,XU Lianman. Experimental investigation on temperature of drilling cuttings to predict rock burst[J]. Chinese Journal of Geotechnical Engineering,2012,34(12):2228–2232. [17] 郭鹏. 突出煤层变径破煤机理及成孔工艺研究[D]. 焦作:河南理工大学,2011. GUO Peng. Research on mechanism of reducing cutting coal and drilling technology in outburst coal seam[D]. Jiaozuo:Henan Polytechnic University,2011. [18] 瓦斯突出危险煤层井田的准备[M]. 北京:煤炭工业出版社,1980. Preparation of gas outburst dangerous coal seam well[M]. Beijing:Coal Industry Press,1980. [19] 李宗翔,潘一山,题正义,等. 木城涧矿煤层高压注水的数值模拟分析[J]. 岩石力学与工程学报,2005,24(11):1895–1899. LI Zongxiang,PAN Yishan,TI Zhengyi,et al. Numerical simulation study on the high-pressure water injection into coal seam in muchengjian coal mine[J]. Chinese Journal of Rock Mechanics and Engineering,2005,24(11):1895–1899. [20] 徐恒恒,刘涛,张茂宇,等. 综采工作面煤层注水湿润半径的影响因素研究[J]. 煤炭技术,2017,36(10):50–52.XU Hengheng,LIU Tao,ZHANG Maoyu,et al. Study on influence factors of water injection wetting radius of coal seam at fully mechanized coal mining face[J]. Coal Technology,2017,36(10):50–52. Influence of water injection in burst-prone coal seam on suction and sticking during drilling HAO Zhiyong1, LI Zhiwei2, PAN Yishan3 (1. College of Innovation and Practice, Liaoning University of Engineering and Technology, Fuxin 123000, China; 2. Graduate School, Liaoning University of Engineering and Technology, Fuxin 123000, China; 3. College of Physics, Liaoning University, Shenyang 110136, China) When the spiral drill pipe is used to predict and evaluate the dynamic disasters such as rock burst, the drilling dynamic phenomena such as suction and sticking are easy to occur. In order to study the influence of water injection in burst-prone coal seam on suction and sticking, the mechanism of dynamic phenomenon of suction and sticking was analyzed by establishing the mechanical model of drill pipe, pointing out that the stress of coal body and the amount of drilling cuttings are the important factors that affect the occurrence of suction and sticking, deriving the calculation formula of drilling mechanical parameters such as drill pipe thrust and drill pipe torque under different water content, and clarifying the calculation formula. After the coal seam had been injected with water, the law of stress redistribution and the law of the change of the amount of cuttings in the coal body were studied. The multi parameter drilling test system was used to drill the coal body with different water content in the underground, so as to study the law of the change of the drill pipe thrust, the drill pipe torque and the amount of cuttings with the water content of the coal body. Combined with the dynamic phenomenon of suction and sticking observed in the field, the influence of water injection in burst-prone coal seam on the mechanical properties of coal body and the mechanical properties of suction and sticking was studied. The results show that: During suction , the thrust value of the drill pipe decreased obviously, and during sticking , the torque value of the drill pipe increased sharply ; The increase range of drill pipe thrust, torque mean and the decrease range of drilling cuttings mean increased first and then decreased with the increase of water content in coal body; The suction and sticking points gradually transfer to the depth of coal wall with the increase of water content in coal body; The data variation characteristics of downhole drill pipe thrust, torque and drilling cuttings amount corresponded well with the stress distribution of coal body. The study can provide some theoretical and engineering guidance for the prediction of rock burst and safe drilling operation. rock burst; suction and sticking; seam water injection; coal stress TD41 A 10.3969/j.issn.1001-1986.2020.03.033 1001-1986(2020)03-0231-08 2019-06-28; 2020-01-18 国家自然科学基金面上基金项目(51674133);国家重点研发计划项目(2017YFC0804208) National Natural Science Foundation of China(51674133);National Key R&D Program of China(2017YFC0804208) 郝志勇,1979年生,男,山西代县人,博士,教授,从事机电系统设计与智能控制、机械装备动态载荷识别理论与方法研究. E-mail:chinaren_1314@163.com 李志伟,1993年生,男,辽宁阜新人,硕士,从事冲击地压灾害机理与防治技术研究工作. E-mail:465247216@qq.com 郝志勇,李志伟,潘一山. 冲击倾向性煤层注水对钻进中吸钻卡钻的影响及试验[J]. 煤田地质与勘探,2020,48(3):231–238. HAO Zhiyong,LI Zhiwei,PAN Yishan. Influence of water injection in burst-prone coal seam on suction and sticking during drilling[J]. Coal Geology & Exploration,2020,48(3):231–238. (责任编辑 聂爱兰)1.2 卡钻发生机理及影响因素

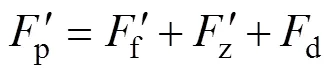

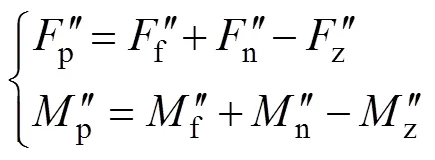

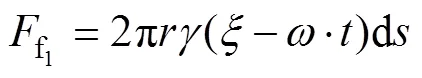

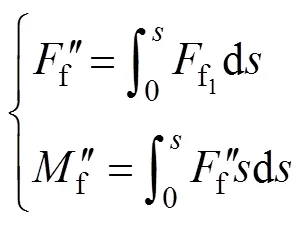

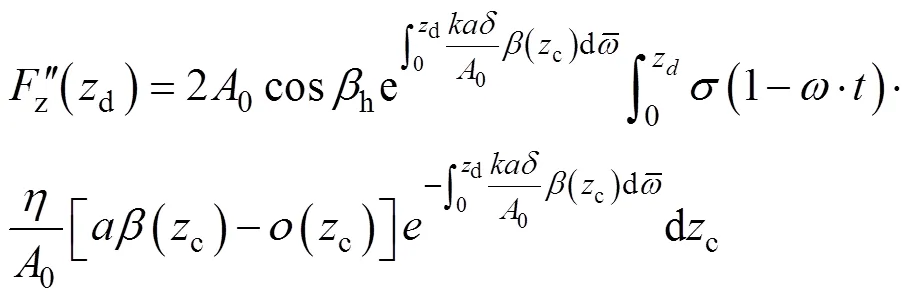

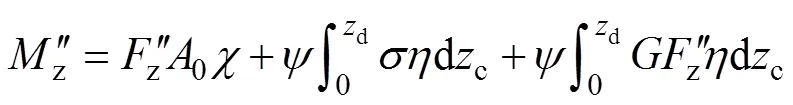

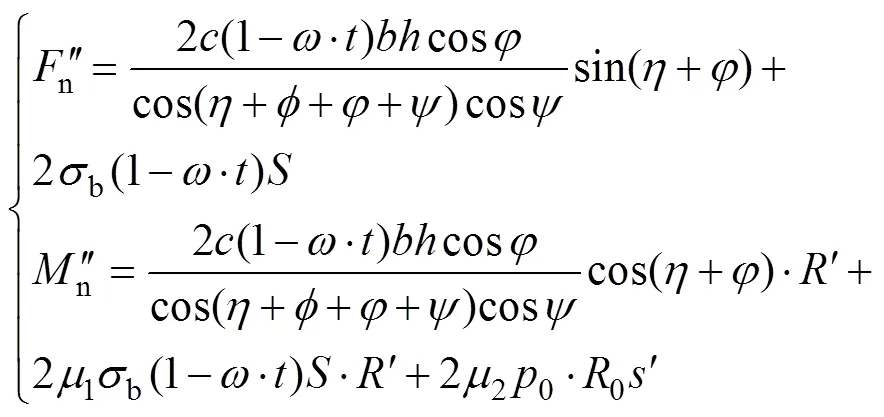

2 注水煤层钻削力学特性

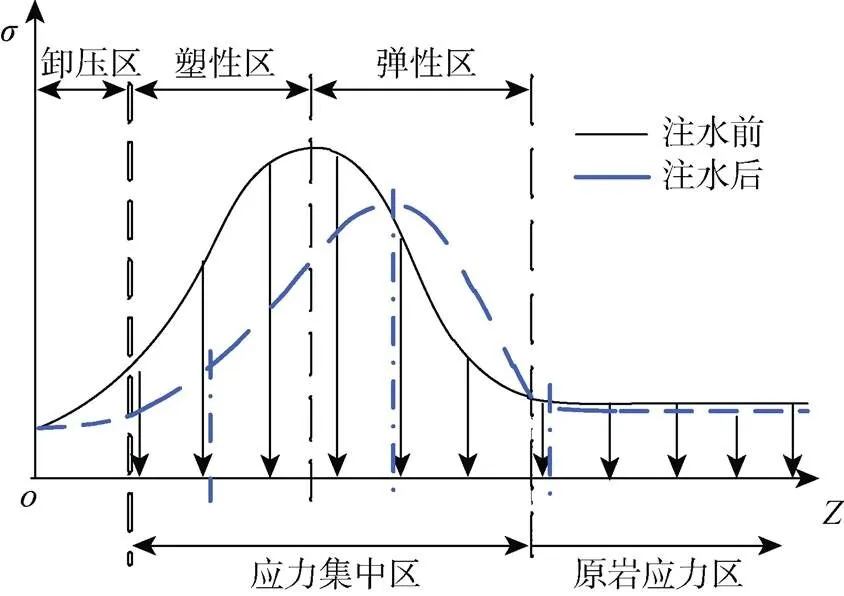

3 煤层注水对吸钻卡钻的影响

4 现场试验

4.1 试验系统

4.2 试验目的

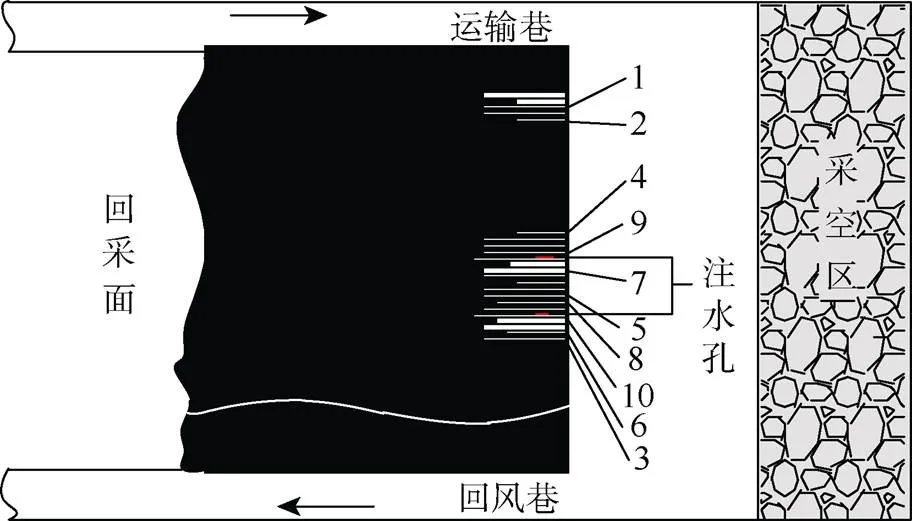

4.3 试验内容

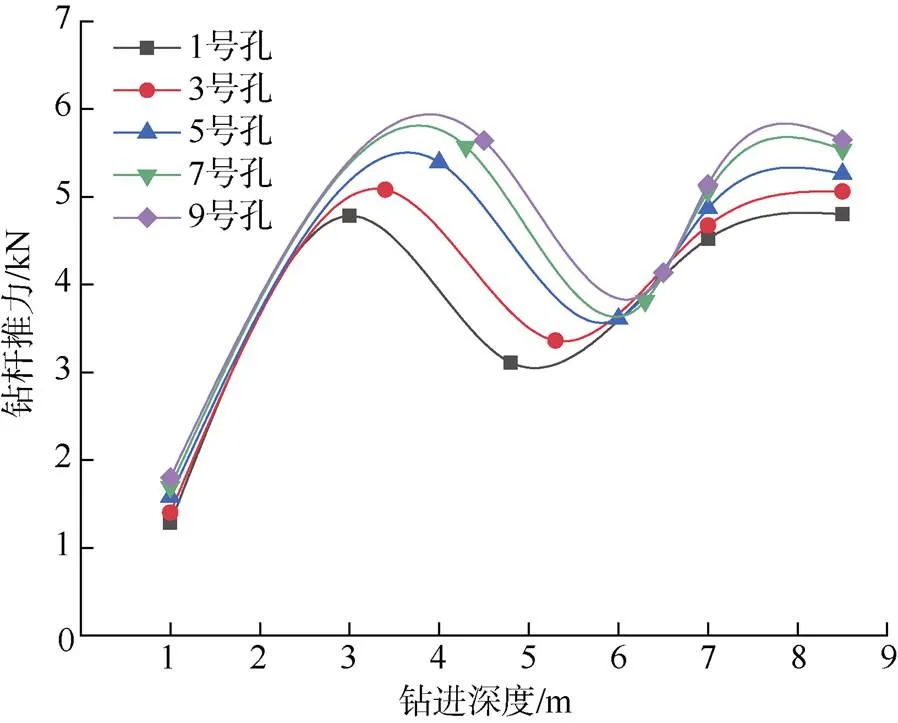

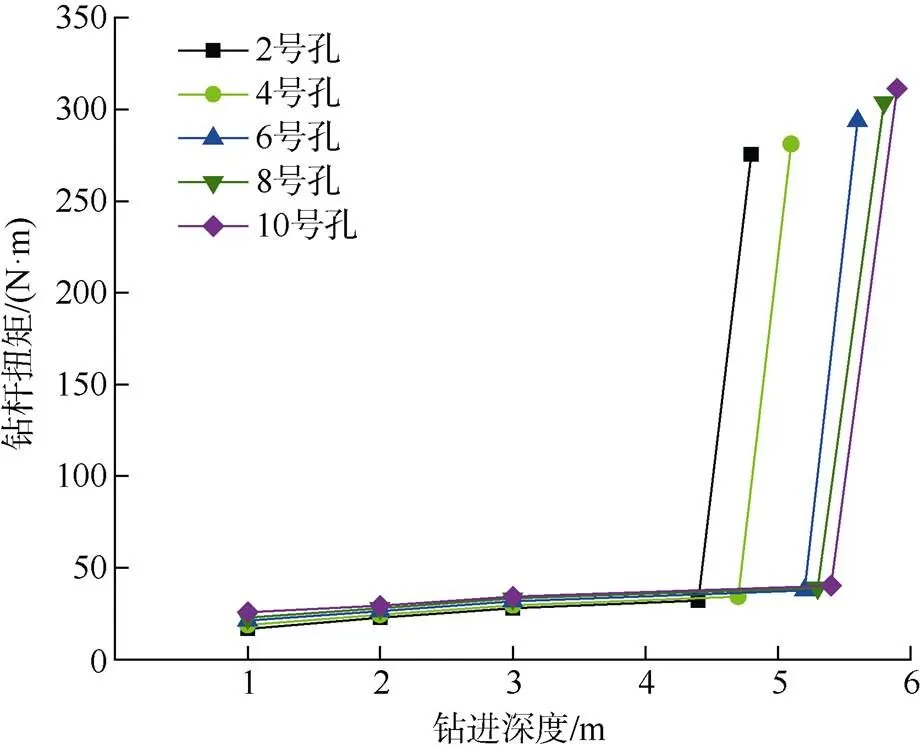

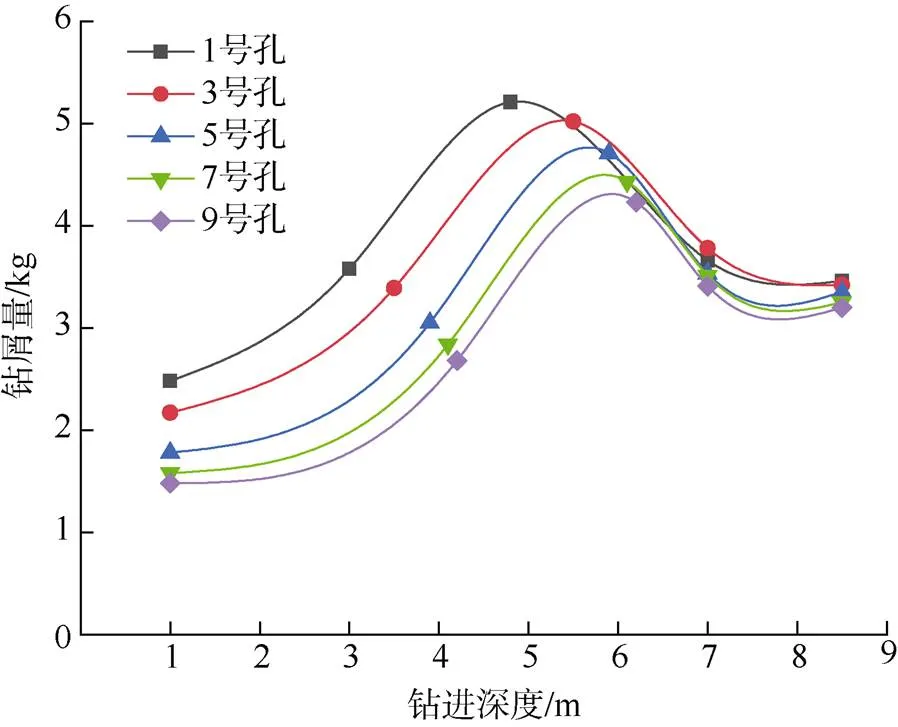

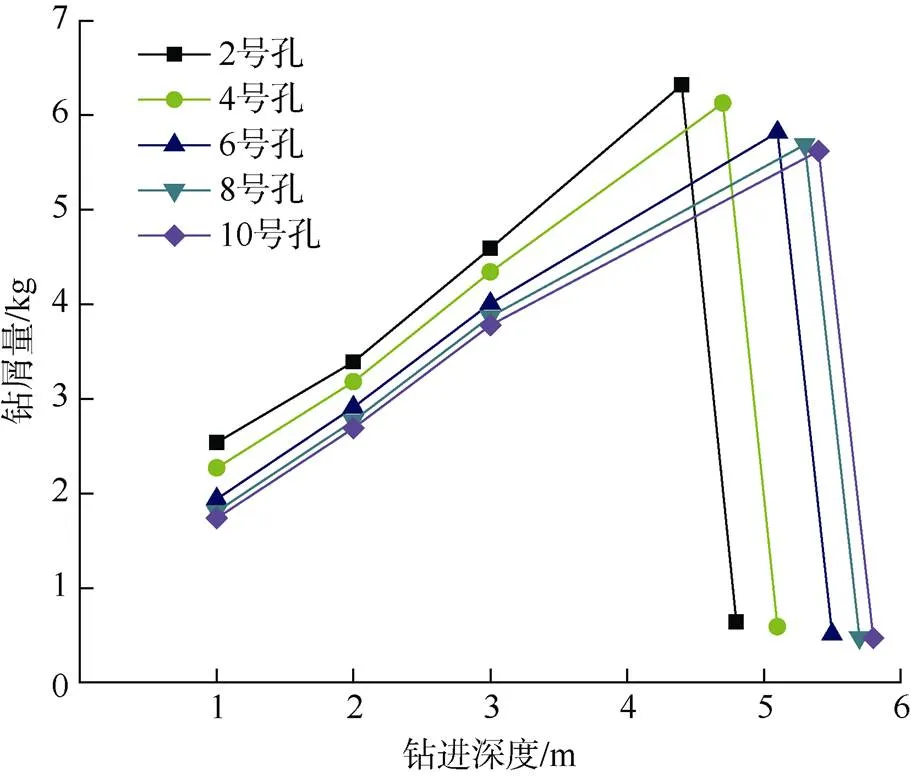

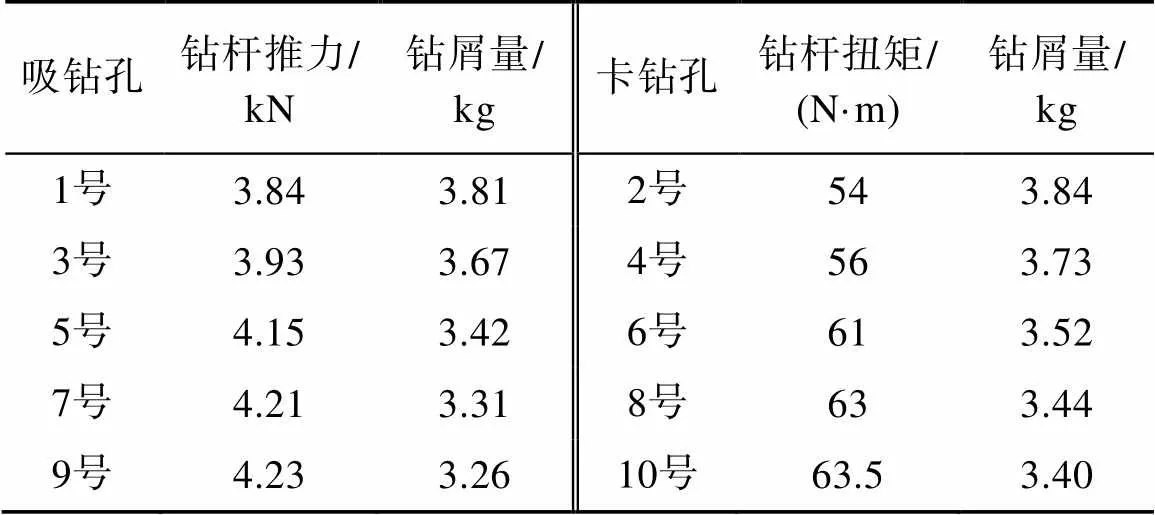

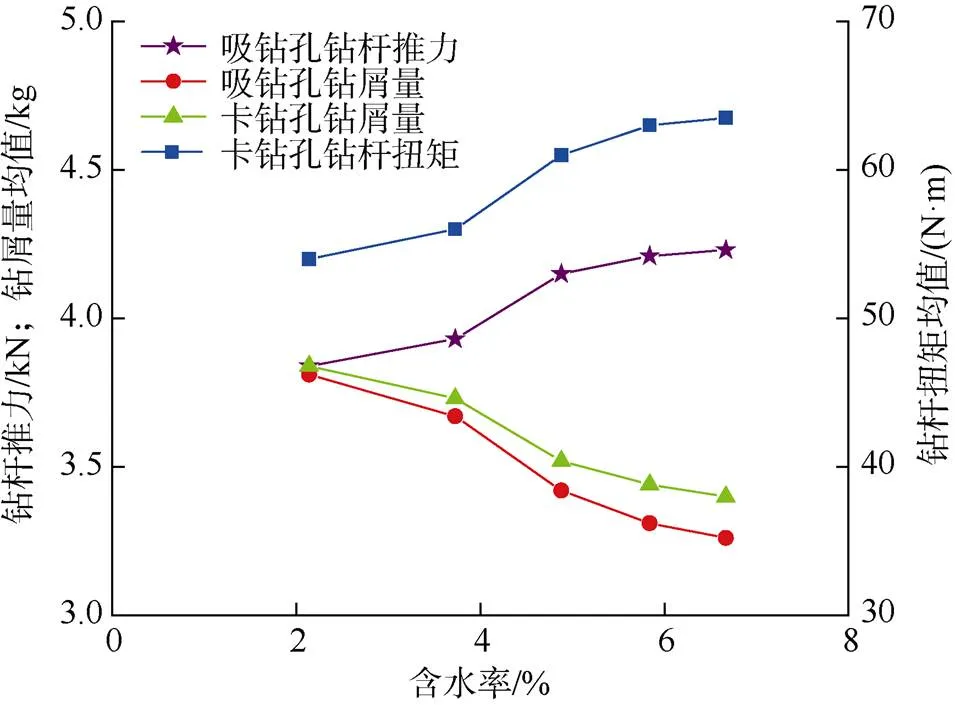

4.4 试验结果分析

5 结论