刍议荠菜的自动化速冻加工

2020-07-13袁春新吴海燕邱晓峰管冬梅1邱卫池1吴志慧1

●袁春新 吴海燕 邱晓峰 管冬梅1, 邱卫池1, 吴志慧1,

(1. 南通市农村专业技术协会 江苏 南通 226000;2. 江苏沿江地区农业科学研究所 江苏 如皋 226541;3. 南通科技职业学院 江苏 南通 226000;4. 江苏中宝食品有限公司 江苏 南通 226100)

荠菜的营养价值很高,食用方法也多种多样,具有和脾、利水、止血、明目的功效,常用于治疗产后出血、痢疾、水肿、肠炎、胃溃疡、感冒发热、目赤肿疼等症[1-4]。荠菜不耐贮藏,速冻加工是延长其贮藏期的主要途径。但是,荠菜速冻加工流水线并不完善,清洗、去杂等重要环节主要依赖人工,存在用工多、劳动效率低、能耗大和产品质量不高等问题。针对这一现象,经多年研究,发明了一条荠菜自动化速冻加工生产线,克服了原有工艺与装备的缺陷。

振动筛的一端设有入料漏斗,将检验合格的荠菜全部导入入料漏斗内,然后掉落至振动筛上,由于振动筛为倾斜式且处于振动状态,故而掉落在其表面的荠菜不断振动并下移,荠菜在振动过程中,混杂其中的土块被震碎后掉落,实现对土块的初步去除。振动筛的输出端直接连接第一传送网带,网带呈倾斜设置,其输出端高于输入端,且网格尺寸为1~2cm;第一传送网带的输出端伸入筛选去杂机的入口,将荠菜直接送入筛选去杂机内。

1 自动化速冻加工生产线

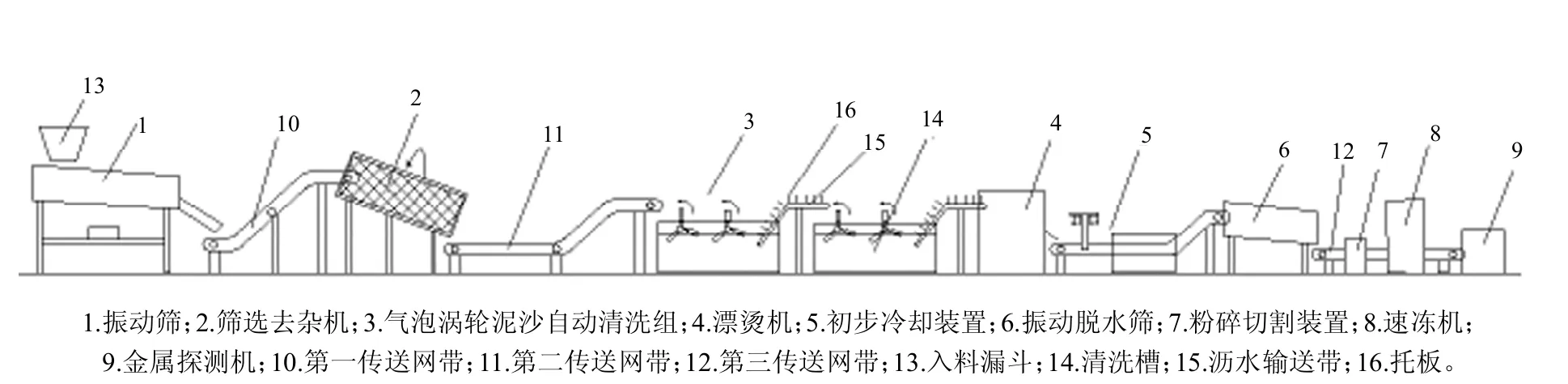

荠菜速冻加工采用自动化速冻加工生产线(见图1)。该生产线依次包括振动筛、筛选去杂机、气泡涡轮泥沙自动清洗组、漂烫机、初步冷却装置、振动脱水筛、粉碎切割装置、速冻机、金属探测机。其中振动筛与筛选去杂机之间通过第一传送网带相连,筛选去杂机与气泡涡轮泥沙自动清洗组之间通过第二传送网带相连,气泡涡轮泥沙自动清洗组与漂烫机相连,而振动脱水筛、粉碎切割装置、速冻机及金属探测机之间均通过第三传送网带连接。

图1 荠菜速冻加工自动化生产线

1.1 筛选去杂机工作原理

筛选去杂机包括机架以及呈15~20°的倾斜去杂笼,去杂笼由电机驱动旋转,落入去杂笼的荠菜在离心力作用下,其表面的杂物以及土块被甩出,同时荠菜也逐步向下从出口排出。

筛选去杂机输出的荠菜掉落至第二传送网带,该网带将荠菜输送至气泡涡轮泥沙自动清洗组,可以在网带输送过程中进行1 次人工去杂,主要去除杂草或荠菜黄叶。

1.2 气泡涡轮泥沙自动清洗组工作原理

气泡涡轮泥沙自动清洗组包括多个清洗槽。每个清洗槽的尾部连接沥水输送带,沥水输送带一端倾斜插入清洗槽内,另一端位于下一个清洗槽或第三传送网带上方,同时在沥水输送带表面间隔设置垂直的托板。由于荠菜较轻,清洗时漂浮在水面上,故而伸入清洗槽内的沥水输送带配合表面的托板可以捞起荠菜进行沥水输送。

清洗槽包括槽体,横向安装在水槽上方的支架,安装在支架表面的多组电机,横向安装在水槽上方的多个清洗组件。电机与清洗组件之间通过链带连接,电机驱动清洗组件旋转,荠菜从水槽一侧送入,通过多组清洗组件进行拍打清洗,再从水槽另一侧输出。清洗槽中清洗组件数量为多个,其与支架平行设置,可以均匀分布在支架两侧,也可以不均匀地分布在支架两侧。

槽体输入侧的侧壁上方开设有多个进水口,这些进水口横向等间隔分布,可以根据需求呈上下两排分布,并错位设置。每个进水口上还装有一个高压喷嘴,使得输入的水呈高压形态喷出,水槽输出侧的侧壁底部设有排水口,水槽两侧壁嵌装有罗茨风机,向水槽内部吹入气体,产生气泡。罗茨风机具有排出气体不含油污、低振动低噪音、风量稳定、高效率省能源等特点。

清洗组件包括转轴及多个拨板,转轴通过两端的轴承座安装在水槽上方,同时转轴顶端安装有链轮,与电机输出轴上的链轮通过链条连接,从而使得电机可以驱动转轴旋转,拨板通过连接杆圆周等间隔安装在转轴侧壁,且拨板表面设有多个气泡孔,多组清洗组件均逆时针旋转,将漂浮在水面上的荠菜从输入侧送至输出侧,由于荠菜漂浮在水面上,清洗组件为旋转式,其拨板拍打水面时会将漂浮的荠菜压至水下,下压瞬间水的冲击力将根茎上以及菜叶上的泥土等杂物冲出,产生的气泡会将杂物黏附,从而实现对荠菜的清洗。

2 荠菜自动化速冻加工工艺

荠菜自动化速冻加工工艺将配合果蔬速冻加工节水工艺应用。

2.1 工艺流程

原料选择→初步去泥→初步去杂→二次去杂→气泡清洗→漂烫杀青→冷却清洗→动力脱水→产品装模→低温速冻→金属检测→脱膜包装冷藏

2.2 关键环节

2.2.1 原料选择 选择新鲜,色泽嫩绿、株形完整且未抽薹、无病斑、无老叶、无黄叶、无杂草或其他枯叶的荠菜,采收后及时运输加工。

2.2.2 初步去泥 将检验合格的荠菜通过入料漏斗进入振动筛内,通过振动筛的振动去除土块,同时将荠菜振动到输出口送入第一传送网带。这步操作主要是实现对荠菜的初步去杂,同时将一些大一点的土块震碎,以便后续去除。

2.2.3 初步去杂 第一传送网带将荠菜送入筛选去杂机内旋转翻滚,控制筛选去杂机的转速为500~1 000r/min,利用旋转时的离心力将震碎的土块以及其他的杂物进一步去除。

2.2.4 二次去杂 筛选去杂机输出的荠菜掉落至第二传送网带上,对掺杂的杂草或枯叶进行二次人工去杂。

2.2.5 气泡清洗 二次去杂后的荠菜被送入气泡涡轮泥沙自动清洗组进行多道气泡拍打清洗,去除泥土。其中第一道清洗主要采用浸洗,只有清洗组件工作,对漂浮在水面的荠菜进行拍打清洗,浸洗时间为5~8min;第二道清洗则采用冲洗,除了清洗组件进出拍打清洗外,进水口的喷嘴也喷出高压水冲洗,清洗时间为4~6min;第三道清洗采用气泡清洗,利用风机在水中产生气泡实现荠菜上下翻滚清洗,同时配合清洗组件进行拍打,实现双效清洗,清洗时间为 2~3min。

2.2.6 漂烫杀青 清洗后的荠菜送入带式漂烫机内进行漂烫杀青,应控制漂烫温度在96℃,时间为55~60s。

2.2.7 冷却清洗 漂烫后的高温荠菜送入初步冷却装置,首先采用常温水进行喷淋降温,然后送入0℃的冷却水槽内进一步冷却,将温度降至8℃左右。

2.2.8 动力脱水 冷却后的荠菜被输送带抬高,然后利用荠菜自重掉落至振动脱水筛内,对荠菜进行振动脱水,控制荠菜含水量在70%~80%。

2.2.9 产品装模 对脱水后的荠菜根据规定重量装入模具盘中,并送回传送带。

2.2.10 低温速冻 将装模后的荠菜送入速冻机内,控制冻结温度在 30~ 35℃,速冻时间为5~7min,使产品中心温度达到 18℃。

2.2.11 金属检测 速冻后的荠菜直接送入金属检测仪内,检测内部是否存在金属物。

2.2.12 脱膜包装冷藏 检测合格的荠菜在0℃左右环境下进行模具盘脱除,并摆放至食品周转箱内,送入 18℃的冷库存储。

3 创新与效益

3.1 创新性

与原有装备与工艺相比,新型荠菜自动化速冻生产线和工艺流程前端采用振动筛配合去杂机实现机械去杂,大大减少了人工挑选去杂的繁琐操作,极大地降低了劳动力成本;采用气泡涡轮泥沙自动清洗组实施多道气泡拍打清洗,将荠菜清洗贯穿于加工的全过程,可以确保荠菜清洗的洁净度;整个加工过程基本实现自动化,无需过多人工介入,有效提高加工效率,降低劳动强度。

3.2 经济效益

荠菜速冻加工采用新型生产线和工艺流程后,经济效益十分显著。以国家级农业产业化龙头企业江苏中宝食品有限公司为例,产品合格率从92.6%提高到98.1%,每加工1 000kg成品增收357.50 元;产品质量获得较大提升,优质优价得以体现,每1 000kg荠菜销售价格从5 600 元提升到6 500 元,增收900 元。荠菜速冻加工成本主要由原料、劳动力、水资源、能源(电费和天然气费)、包装材料、装备折旧和管理费用等组成,其中包装材料、管理费用不变。加工成品率从63.5%提高到72.6%,每加工1000kg成品可降低原料成本594 元;由于新型生产线和工艺流程提高了速冻加工的机械化和自动化程度,劳动强度显著降低,每加工1 000kg成品劳动力从平均9.8 人降低到5.0 人,节省劳动力成本480 元;由于采用了尾水回用工艺,每加工1 000kg成品用水量从28 000kg下降至18 000kg,节省水资源41 元;同时,机械化程度的提高,装备折旧和能源消耗增加了120.00 元,所以,每加工1000kg成品的加工成本降低了995元,增收1257.50元,增收节支共计达2252.50元。