细纱机的电子牵伸控制方案对纺纱工艺的提升

2020-07-13叶景

叶 景

(经纬智能纺织机械有限公司,山西 晋中 030600)

随着国力的提升,自动化、电气化在纺织行业中的应用也在不断地扩展,在环锭纺细纱机上,除了大范围应用的变频器控制主轴,伺服控制钢领板的升降的方案,越来越多的厂家开始使用伺服控制器驱动罗拉转动。本研究经历了使用一个伺服控制器驱动:前、中、后3组罗拉;使用两个伺服控制器控制:前、中、后3组罗拉;使用3个伺服控制器驱动:前、中、后3组罗拉。在各种不同的配置和应用环境下,对电子牵伸配置的细纱机和以往机械齿轮、带轮传动的细纱机有了深入的了解和掌握,现在将使用电子牵伸配置的细纱机在纺纱工艺上的提升、改进和大家共同分享。

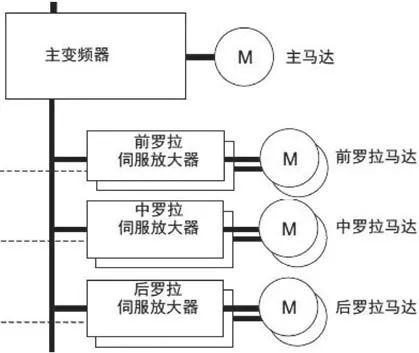

1 细纱机电子牵伸的布局和原理

细纱机的罗拉部分采用伺服驱动方案,大体上分为3种:(1)电子加捻式,牵伸部分仍旧采用传动的牵伸齿轮,是使用单个较大功率的伺服控制器替代主轴的同步传送。(2)半电子牵伸式,前罗拉采用一个伺服驱动,中后罗拉采用一个伺服驱动,其中,后驱牵伸倍数的调整仍旧需要更换牵伸部分的牙齿。(3)前、中、后罗拉用3个伺服控制器分别控制。

系统构架如图1所示。

图1 电子牵伸布局概要

电子牵伸配置的细纱机在传动上应当有别于传统的机械传动细纱机,主要考虑的方面有:(1)传动比例,需要依据整体的最大运转锭速、最宽泛的工艺适应度和伺服电机的最佳工作能效来决定适当的减速机。部分方案采用电子自带的减速机,与电机的兼容性会好一些,部分采用自制的齿轮比与整机的结构布局相对简单。(2)中罗拉上由于胶圈的配置,会产生反向旋转的阻力,在停机断电时,需要在禁止状态下持续输出一定的力矩,可采取单向轴承、单向离合或者伺服电机抱闸等方案。(3)机械传动转化为电气驱动后,罗拉布局分段、分片,需要依据纺纱工艺进行特殊的报警处理,例如故障不断纱等功能。

2 捻度不匀的解决方案

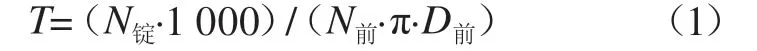

依据捻度的公式(公式1)可以得出,捻度为锭子转速与前罗拉的线速度比例。但是根据近年来单锭检测功能的发展,发现公式中的锭子速度其实只是一个参照值,在不考虑纤维材料的抗捻性的前提下,钢丝圈一个回转理论上能对应纱线上的一个捻回;前罗拉的速度检测的是前罗拉刚性材料轴转速,纤维经过摩擦后的出纱速度与轴的线速度并不能保证1∶1的输出,也存在丢捻现象。以上两个方面统一归纳为加捻效率。

其中:N锭=锭子速度(r/min);N前=前罗拉转速(r/min);D前=前罗拉直径(mm)。

在钢领板上下方向和速度切换式时,会造成主轴负载的变化,小纱阶段成型未能完整形成一个锥面,此时的渐开线轨迹会造成纺纱动程下半部分张力变大,气圈在作为中间部分消耗张力的波动,当设置不合理时会将较大的张力传递到锭子上,从而带动主轴速度的不稳定变动。该现象会造成钢领板在常规短动程内的捻度波动,波动范围通过单锭检测测得的钢丝圈转速进行过监测比较,依据配置波动范围2%~4%。在筒管纱线卷转由小变大时,锭子的转动惯量会不断增加,而当前很多厂家为了自动化和高速高产,锭子上加装夹纱器,进一步增加了锭子的转动惯量。而滚盘和锭盘的传动为摩擦传动,依据摩擦力等于压力乘以摩擦面积的原理,高速机台的配置锭盘普遍为19.5,较以往的锭盘直径小,变相地减小了锭带的摩擦面积。在整机锭速突然增加或者降低时,会瞬间造成捻度波动5%以上,而且在纱管重量的变化下,小纱式和大纱式的锭速续变,会带来捻度的偏低或偏强.

根据该特性,对使用伺服控制前罗拉的配置下,在无锡某纱企业的项目中对前罗拉的转动采用了整体普调和变速节点的定额补偿,在该客户的实验室测得纱管的整体捻度波动符合预定的标准范围。

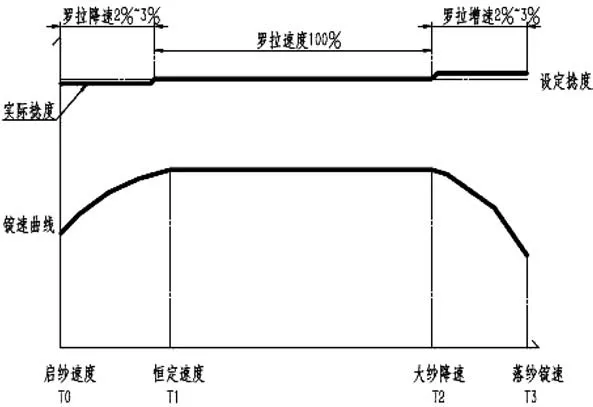

整体普调方案为:在图2所示的锭速曲线中,T0—T1阶段为小纱阶段,该阶段对前罗拉伺服控制器进行97%~99%的速度修正,T1—T2阶段为恒速中纱阶段,该阶段对前罗拉伺服控制器修正速度为100%,T2—T3阶段为大纱阶段,锭速逐渐降低,前罗拉伺服控制器修正速度为101%~103%。具体数值依据不同配置和品种进行更改调整。

定点补偿方案为:锭速在起纱过程中,锭速骤变的情况下,根据节点触发的时间点进行统一的罗拉跟随偏置转动,即主轴速度在加速和降低后,通过对罗拉速度的人为补偿,使罗拉的运动同步锭子,而非主轴,补偿曲线如图3所示。

图2 捻度均调

图3 捻度瞬间补偿

3 中、后罗拉扭震造成开停车粗细节的解决方案

在诸多的纺纱工艺中,塞络纺可以提升条干质量,提高粗纱的单锭喂入量,大幅延长粗纱换段的间隔等优点,为不少纺纱企业采用。随之带来的中、后罗拉的负载成倍增加,加之细纱机的布局限制,长车的中、后罗拉布局一般采用车尾车头对传,车中部分分段。在如此长的节径比下,中、后罗拉承担了较为苛刻的工况,当罗拉材质过硬时,调整难度大,容易脆裂,材料偏软时,会发生转动角度从传动源头到传动末端,转动角度不同步,差异巨大等现象。双端传动又会造成罗拉反向丝扣的脱落,增加分段会大幅增加设备成本等原因,造成罗拉麻手、抖动,一直是赛络纺的一个难点。在纺织材料为人造纤维时,由于纤维截面特性和温湿度特性带来的抗牵抗捻性,该问题会进一步加剧,表现在生产中的数据主要为细节切疵较高、开停车出细节、留头率偏低等,严重影响生产运行效率。

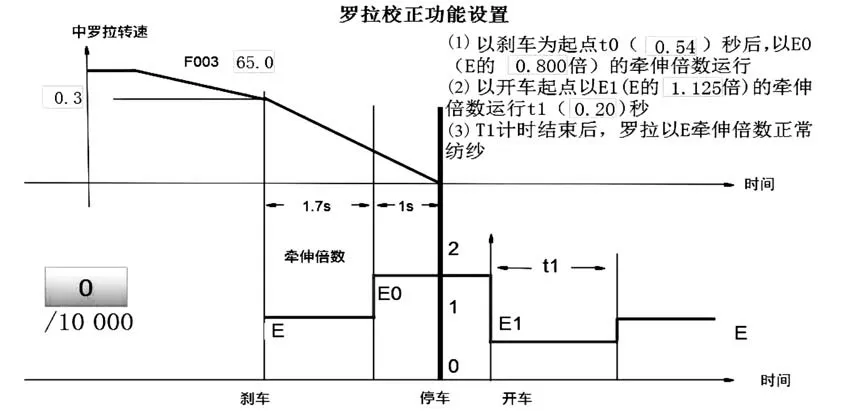

因中罗拉扭震带来的细节切疵高,可以通过调整后驱隔距和降低后驱牵伸倍数,或者降低粗纱捻系数来解决。但是会大幅降低纱线的条干质量,所以一般涉及该种工艺的纺纱设备,建议单段中罗拉长度小于480 锭,并采用直径30 mm中罗拉。因为罗拉扭震带来的开车、停车粗细节,曾经在徐州某纱厂对此问题进行过深入的研究。进过研究后,针对中罗拉在停车前低速时旋扭角度恢复,以及在低速下牵伸效率的提高,造成明显的开停车粗细节问题,进行以下处理:(1)延长停车时锭速骤降的降速斜率,使得弹性的形变回弹造成的粗细节拉长。(2)依据粗细节的产生位置进行50%的反向补偿。补偿方案如图4所示。

图4 开停车罗拉补偿方案

在进行该方案的补偿后,黑板绕纱上的粗细节明显改善,对络筒的切次率有较为显著的改善,改善效果如图5所示。

图5 粗细节对比

4 低捻纱的留头解决方案

很多纺纱企业遇到过加工低捻纱的情况,捻度小于1 000 T/M的工艺,统称为低捻纱。该工艺由于吐纱量较多,对工艺风机的负压要求较高,在湿度、温度不合理的情况下,经常缠绕皮辊造成区域的连锁断纱现象发生,巡挡工作量较大。这种工艺下的前罗拉线速度通常可在5 m/min以上,由于捻度低,捻度传递效果差;吐纱速度高,加之细纱机没有和粗纱一样的假捻环节,前罗拉和前皮辊的加捻三角区明显前拉,在落纱后锭子刹车减速度大于罗拉惯性停止减速度,所有传动间隙前冲,造成额外吐纱,表现为辫子纱急剧增多;而锭速低于400 r/min后,气圈消失,捻度缺少传递通道,会造成该时间段内吐出纱线捻度更低,纱线强力减弱;集落的叶子翻转动作后造成纱线角度发生变化,纱线贴近吸棉笛管,工艺风机仍旧对负压进行持续保持,极易将未加捻的棉纱虚条线吸入笛管中,对加捻三角区的纤维造成异常拨动。辫子纱成型后较难通过钢丝圈正常卷绕,加之加捻区受损伤,纱线强力较弱,导致集体落纱后开车留头率较差。

常规的解决方案是在配置废丝盘的锭子的机台,将落纱锭速降低,刹车时间延长,虽然这种方案可以解决辫子纱和笛管的负压侵扰,但整体纱线的强力还是比较低。在配置夹纱器锭子后,锭速的下限由于受到Novbra夹纱器原理的限制,锭速下限不能低于4 500 r/min。刹车时为了保证夹纱的长短,必须用较短的起纱时间来限制,会在锭杆上留下一圈左右的回丝。

南通、安庆等纱企在处理该问题时采用了罗拉超喂的办法处理:在落纱时,钢领板快速下降时,形成包身纱时,将捻度调整为原捻度的120%左右,此时的捻度突然变强,前罗拉吐纱速度降低,辫子纱基本消除,纱线强力增加,距离负压笛管的位置也重新归属于合适状态,落纱留头率提升效果明显[1]。

该办法带来的捻度变化属于人为的改变,因此需和纱企协商,而且一般的包身纱存在于络筒的换管阶段,需设置络筒的找头机构将找头长度设置为0.5 m左右,基本可以将细纱395左右断面的废纱清除掉。该办法从电子加捻及以上车型均可使用,但是为了保证客户的纱线质量,一般使用于电子牵伸机型,在进行捻度调整的同时,将支数也同期调整,这样该部分废纱在通过电子清纱器时可以被较明显地检出,并进行切除。

使用该方案处理后,集落的留头率可稳定保证在98%以上。

5 结语

近年来,伴随科技的不断发展,我国纺纱技术已经取得了一定的成果。纺纱自动化、智能化的呼声越来越高,细纱机的全电子化是趋势也是方向。牵伸部件由于在细纱机占据着核心的地位,随着伺服控制器在牵伸部分的发展和应用,对纺织工艺的改变和提升也逐渐地凸显出来。电子牵伸式的细纱机,不仅能够大幅减小传统换纱工艺的繁重工作量,还能够有效地提高纺纱的质量,并提高工作效率。本研究主要针对在电子牵伸配置型的细纱机上,通过伺服控制器的细腻调节,来和解决传统工艺中的难题,希望对将来整体纺纱水平的提高提供思路和帮助,共同为现代化纺纱事业作出贡献。