扩口导管装配偏差对密封性能影响分析方法探究

2020-07-10夏芝玮

夏芝玮

摘 要 本文提出了一种研究扩口导管不同装配偏差对管接头密封性能的影响分析方法,通过搭建试验模型,找出轴向、径向、角度装配偏差下扩口管接头密封面的变化规律。构建导管装配偏差模拟试验台,以验证仿真数据的可靠性。进而摸索出切实可行的扩口导管装配偏差执行标准。

关键词 扩口导管;密封性能;装配偏差

引言

管路系统作为现代飞机动力传输的主要通道,它将各种元件和装置连接起来传输流体,实现能量的转换、传递、分配和控制,像人体的“血管”一样,分布在飞机的各个部分,是飞机系统的主动脉[1],因此其可靠性至关重要,一旦管路系统发生故障,将会导致管路传输故障,轻则造成管路泄漏,重则造成管道断裂、引发系统操纵失灵、发动机失火等重大事故。分析飞机管路装配应力、研究管路系统的密封性能,对于有效地控制管路系统故障、提高管路系统的可靠性和安全性、保障整个飞机的运行安全性,具有极其重要的理论意义和工程实用价值。

1总体思路

针对飞机液压系统管路,深入分析装配偏差下的管路系统装配应力,研究由于装配应力引发的管路泄漏机理;探讨装配应力对管路密封性的影响规律。通过控制装配误差有效控制装配应力,最终保证管路系统达到预期的密封性能。

通过对管路装配应力、装配偏差的有效检测;分析、评估管路连接件的装配应力对密封性的影响规律,提出导管低应力装配执行标准。

2方法研究

针对飞机液压系统管路,深入分析装配偏差下的管路系统装配应力,研究由于装配应力引发的管路泄漏机理;探讨装配应力对管路密封性的影响规律。通过控制装配误差有效控制装配应力,最终保证管路系统达到预期的密封性能。

导管装配时,由于设计、制造和装配的误差,不可避免地存在两根导管连接时存在角度偏差、径向偏差以及长度方向的偏差。分析各种偏差下管路连接件装配应力对于分析管路系统的密封性具有重要意义。

(1)建立装配偏差模型,将其与连接件的有限元力学模型结合,进行应力计算和仿真分析。分析在不同的偏差情况下,管路密封带的变化规律,总结出供试验研究的偏差范围。

(2)建立管路系统应力装配试验台,进行多种装配应力下的密封性试验。该试验台布置典型管路工况(包括管径、管材、管路固定点等方面),具有装配偏差模拟功能、具备振动功能等。基于仿真结果,在此试验台上,研究多种装配偏差下的连接件密封情况。

(3)得出装配偏差(应力)对管路系统密封性能的影响规律,提出装配应力或者装配偏差的控制标准。

2.1 管路系统装配偏差的模拟

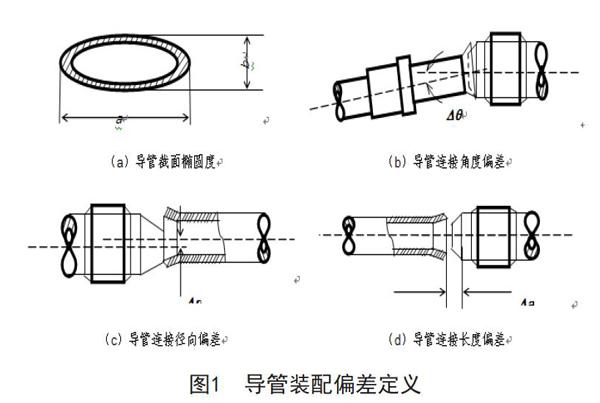

针对飞机液压系统导管在安装时出现的各种装配偏差,根据飞机导管装配工艺要求,其定义如下图所示。

各种导管装配偏差定义为:①导管椭圆度:为椭圆长短轴之差与导管公称外径之比。如图1(a)所示。②角度偏差:为两根相连的管道中心轴线偏角。如图1(b)所示。③径向偏差:为两根相连的管道中心轴线径向偏差。如图1(c)所示。④长度偏差:为两根相连的管道对接端面上的长度偏差。如图1(d)所示。在进行仿真计算和试验验证中,模拟该4类装配偏差(应力)对管路密封性能产生的影响。

2.2 管路系统装配偏差对管路渗漏的影响机理分析

(1)建立管路连接件的有限元模型。扩口管路连接件的密封形式是通过拧紧外套螺母,使外套螺母挤压平管嘴和导管,从而使导管扩口部分与直通管接头紧密接触实现密封。因此,需要建立管路连接件的有限元模型,建立挤压处的接触模型,并进行分析。

(2)装配偏差(应力)对管路连接件密封性能的影响分析。在额定的外套螺母拧紧力矩、内部液体压力作用下,模拟不同的管道连接件装配偏差所带来的密封面的接触力、密封面宽变化规律。研究管道连接件装配应力对管道密封的影响机理。

2.3 试验验证与分析

建立一个带管路连接件的、内通额定压力液压油的液压管路试验系统。

试验台由振动台、工控机、放大器、控制器几部分组成。

将试验件通过振动台上的装配偏差模拟台固定住。在试验件两端装上管接头并将试验件左端封死。右端管接头为T字形管接头,一端接压力传感器,另一端通过软管接截止阀与手动泵。在手动加压到所需工作压力后,通过截止阀保持管内工作压力稳定。在相同拧紧力矩以及相同内压下,振动台对管路系统连接件部件进行正弦激励,使整个管路系統达到共振状态。一旦出现泄漏,即可通过压力传感器示值看出。通过一系列的数据摸索,将装配偏差、密封性能建立联系,并找出密封性能佳的装配偏差范围。形成能够指导现场的轴向、径向、角度装配偏差执行标准。

3结束语

通过研究典型液压管路系统不同装配偏差对管接头密封性能的影响分析方法,搭建试验模型及试验验证台。最终,找出不同装配偏差下对液压油液渗漏的影响规律,制定出切实可行的扩口导管装配偏差执行标准。

参考文献

[1] 王永成.液压机液压管路设计及关键问题研究[D].合肥:合肥工业大学,2014.