小麦联合收获机双出风口多风道清选作业试验

2020-07-10金诚谦李庆伦倪有亮王廷恩

金诚谦,李庆伦,倪有亮,王廷恩,印 祥

小麦联合收获机双出风口多风道清选作业试验

金诚谦1,2,李庆伦2,倪有亮1,王廷恩2,印 祥2

(1. 农业农村部南京农业机械化研究所,南京 210014;2. 山东理工大学农业工程与食品科学学院,淄博 255000)

针对小麦联合收获机双出风口多风道清选装置由于主要作业参数调整不当而导致清选损失率、含杂率、二次含杂率高的问题,该文通过台架试验分别对双出风口多风道清选装置主要作业参数(喂入量、风门开度、风机转速、上、下导风板角度)进行单因素与多因素优化试验,探究各试验因素对清选损失率、含杂率、二次含杂率的影响规律,寻找最优参数组合。参考市场上小麦收获机拥有量较大的久保田988机型相关参数,搭建联合收获机双出风口多风道试验台。双出风口4风道时,小麦清选损失率、含杂率最低,分别为0.78%与0.48%,通过单因素试验,得出喂入量4.5~5.8 kg/s、风门开度0°~20°、风机转速1 200~1 600 r/min、上、下导风板角度0~20°。利用Box-Behnken中心组合试验设计理论,进行五因素三水平正交试验。结果表明:对清选损失率影响较显著的因素有风机转速、喂入量、上导风板角度;对含杂率影响较显著的因素有风机转速、上、下导风板角度;对二次含杂率影响较大的因素有上导风板角度、风机转速、喂入量,通过对目标参数优化得到最优作业参数为喂入量4.5 kg/s、风门开度10.2°、风机转速1 548 r/min、上、下导风板角度分别为20°和0°,此时清选损失率、含杂率、二次含杂率分别为0.79%、0.40%与0.82%。台架试验验证得到清选损失率、含杂率、二次含杂率分别为0.75%、0.38%与0.76%,与优化结果误差分别为5.1%、5.0%与7.3%。此研究结果可为小麦联合收获机多风道清选装置作业参数调整提供理论参考。

农业机械;试验;设计;小麦联合收获机;清选装置;参数优化

0 引 言

清选系统在联合收获机中起到了“消化系统”的作用,直接影响整机的工作效率与性能[1-2],清选损失率与含杂率是衡量清选系统性能的重要指标。近年来,随着小麦品种改良[3],单位产量逐年提升,小麦机收作业时,进入清选系统作物量增大,如何提升小麦机收清选效率与性能是当前小麦机收急需解决的问题。

双出风口多风道清选装置作业时在振动筛上方前部存在气流,起到了预清选作用,减轻了清选负荷,防止脱出物堆积,内部气流场的分布有利于大喂入量收获。目前,关于双出风口多风道清选装置,国内外专家学者主要利用有限元方法分析清选装置内部气流场,研究内部气流场分布与物料运动规律之间关系。Gebrehiwot等[4]对联合收获机清选风机中气流场分布进行了数值模拟,并用热线风速仪对风速进行测定,得出模拟结果和测定数据基本一致。江涛等[5]对单出风口无导风板、单出风口加导风板以及双出风口加导风板3种结构下,运用ANSYS—FLUENT对气流场速度进行数值模拟分析,得出双风口加装导风板结构所产生的平行于筛面的气流更有利于降低筛面脱出物堵塞,提高清选效果。徐立章等[6]研究了多风道离心风机的结构性能特点,在CF803型联合收获机清选风机上端增加了上出风口,并用FLUENT对多风道离心风机内部气流场分布进行了仿真试验模拟。李洪昌等[7-8]通过对物料在风筛式清选装置筛面的运动进行了CFD—DEM耦合仿真,得到脱出物在清选室内的运动规律。李洋等[9]运用CFD 软件对双出风口四风道清选装置和传统单出风口三风道清选装置进行了内部气流场数值模拟及对比分析,得出双出风口四风道清选装置内部气流场分布对收获喂入量8.0~9.0 kg/s工作环境具有更好的适应性并开展了双出风口四风道清选装置多因素正交内部气流场测量试验。李革等[10]对在充满气流的清选室内的脱出物籽粒建立动力学模型,研究其在倾斜气流中的运动状况,得到了籽粒的运动轨迹及籽粒速度与气流速度的关系曲线,为籽粒的运动情况研究提供了参考,同时也为清选装置的设计优化提供了参考。

以上研究对多风道清选装置结构设计改进和参数优化提供了重要的理论依据,但由于仿真模拟局限性,模拟结果只能表现一种大致趋势,数值分析与试验值仍然存在较大误差。且多风道清选装置参数匹配不当会引起清选室内风量、风速分布不均,造成复脱器堵塞,清选损失率、含杂率偏高[11]。目前尚未有关于小麦联合收获机双出风口多风道清选装置全面系统的参数优化台架试验的报道。本文以小麦为试验对象,以清选损失率、含杂率、二次含杂率为试验指标,通过台架试验,采用单因素试验和多因素试验,全面系统地研究双出风口多风道清选装置风道数量、喂入量、风门开度、风机转速、上、下导风板角度对清选作业质量的影响,并找出影响规律与最优参数组合,为提升联合收获机多风道清选装置作业性能提供技术支撑。

1 试验台架工作原理与参数调节

1.1 结构与工作原理

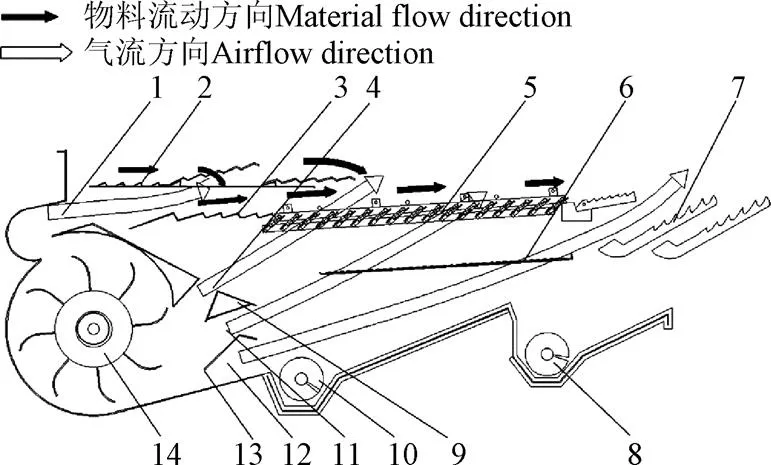

如图1所示,双出风口多风道清选装置主要由离心风机、上层鱼鳞筛、下层编织筛和上、下层抖动板等组成。

1.风机上出风口 2.上层抖动板 3.下层抖动板 4.下出风口上风道 5.鱼鳞筛 6.编织筛 7.尾筛 8.二次输送器 9.上导风板 10.一次输送器 11.下出风口中间风道 12.下出风口下风道 13.下导风板 14.离心风机

双出风口多风道清选装置的工作原理与文献[12-14]中的装置类似。脱出物一部分掉落到上层抖动板、另一部分掉落到下层抖动板与鱼鳞筛前端,当脱出物经前、后指状筛掉落到下层抖动板与鱼鳞筛前端时,在介于上、下层抖动板之间的风机上出风口风力作用下,将一部分脱出物经上层鱼鳞筛分离和阻隔作用,轻杂余和长茎秆被直接吹出机外。风机下出风口的上、下两导风板将气流分别覆盖筛中、筛后及尾筛部分,使气流均匀分布在整个清选室筛面,通过多层气流吹脱以及配合振动筛的抖动;将籽粒、长茎秆、短茎秆、轻杂余进行有效筛选分离,由于尾筛回升气流速度较大,长茎秆、短茎秆轻杂余被抛出机外,在尾筛作用下,未脱净麦穗与籽粒从较大的脱出混合物中分离出来,被二次输送器运送到脱粒滚筒进行二次复脱。

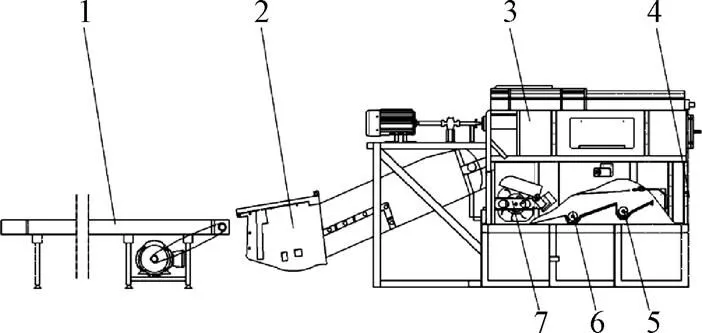

1.2 试验台工作过程及参数

采用如图2所示的试验台架,其基本参数参照市场上小麦收获机拥有量较大的机型久保田988,主要参数如表1所示[15]。

表1 试验台架主要参数

试验开始前,一次输送器出口与二次输送器出口处于打开状态,将称量好的小麦植株均匀铺放到输送带上,随输送带匀速运动,经喂入部分将植株送入输送槽,经脱粒滚筒进行脱粒。脱粒后的大部分脱出物掉落到抖动板上,由抖动板落到上、下筛,伴随振动筛的往复运动,受到多风道离心风机气流的分离与吹散作用,较轻的茎秆、轻质杂余等成分直接吹出机外,清洁的籽粒经一次输送器输出。未脱净的籽粒、麦穗经尾筛部分落入二次输送器,由二次输送器输出。

1.输送带 2.喂入部分 3.脱粒滚筒 4.清选出口 5.二次输送器 6.一次输送器 7.多风道清选装置

1.3 关键参数调节

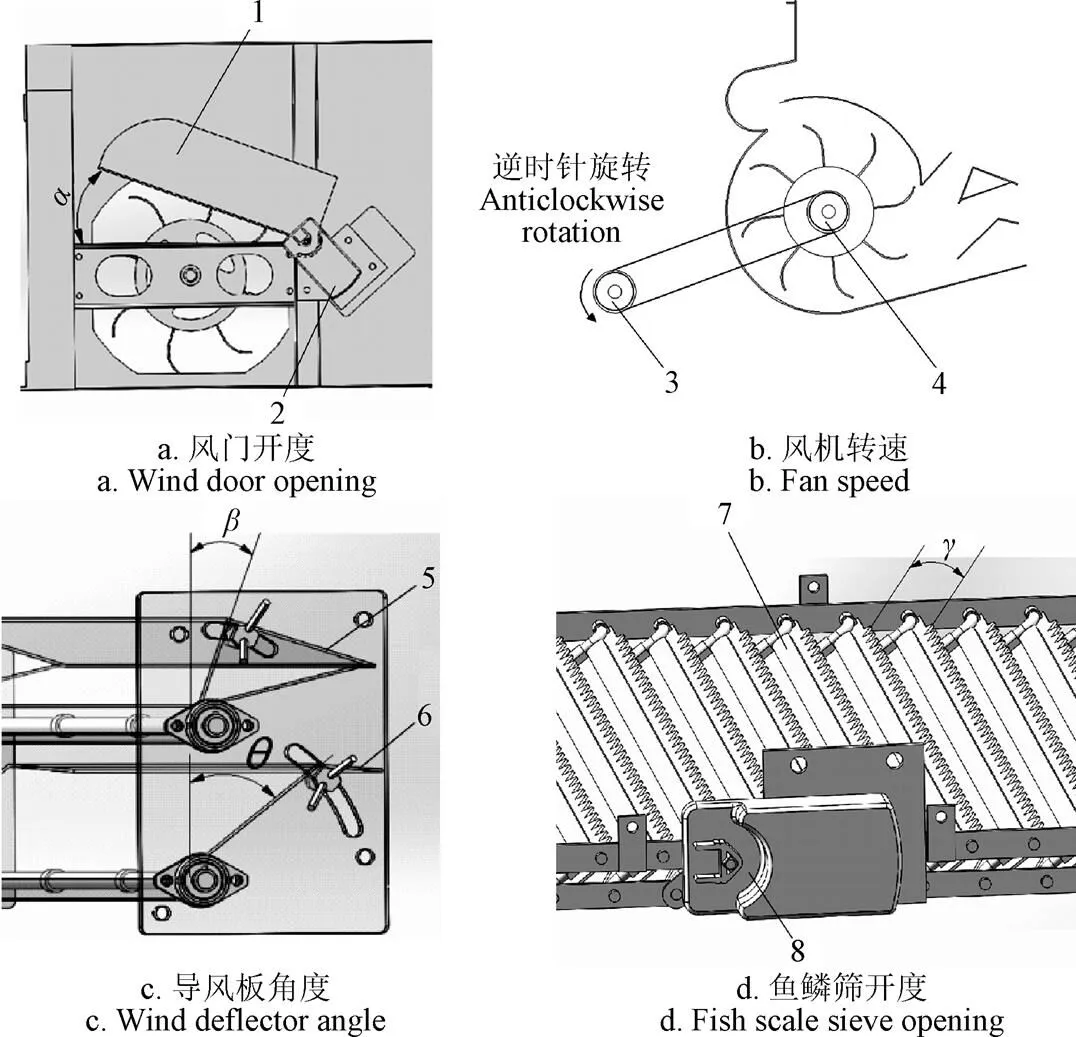

多风道清选装置关键参数包括喂入量、风门开度、风机转速、上、下导风板角度及鱼鳞筛开度。

1)喂入量:通过调节伺服电机转速得到不同的输送带速度,实现喂入量调节。

2)风门开度:如图3a所示,风门开度为风门开度调节板与水平面夹角,通过风门开度执行机构带动风门调节板转动,从而精准控制风门开度。

3)风机转速:如图3b所示,通过调节伺服电机转速实现风机转速调节。

4)导风板角度:如图3c所示,上、下导风板角度与为导风板与垂直方向夹角,通过导风板调节手柄实现导风板角度与的调节,此部件结构可实现风道数量为2、3、4的更换。

5)鱼鳞筛开度:如图3d所示,通过调节舵机转动不同角度,实现鱼鳞筛开度的精确调节。

1.风门开度调节板 2.风门开度执行机构 3.伺服电机 4.风机 5.上导风板 6.下导风板 7.鱼鳞筛片 8.调节舵机

1.Adjustment plate of wind door opening 2.Actuator of wind door opening 3.Servo motor 4.Fan 5.Upper wind deflector 6.Lower wind deflector 7.Fish scale sieve 8.Adjustable steering gear

注:表示风门开度,(°);表示上导风板角度,(°);表示下导风板角度,(°);表示鱼鳞筛开度,(°)。

Note:is wind door opening, (°);is upper wind deflector angle, (°);is Lower wind deflector angle, (°);is fish scale sieve opening, (°).

图3 调节部件结构示意图

Fig.3 Schematic diagram of adjustable components

2 试验材料与方法

2.1 试验材料

试验于2018年8月6日-18日在山东省临沂市河东区相公镇进行,试验小麦品种为临麦4号,产量为6 470.8 kg/hm2,平均株高64.9 cm,平均行距23.8 cm,草谷比1.47,百粒质量3.76 g,每平方米自然落粒损失1.7 g,籽粒平均含水率15.3%,小麦植株长势良好。根据试验需求,试验器材包括谷物水分测量仪、电子秤、样品袋、帆布、转速表等。

2.2 试验方法

选取对双出风口多风道清选装置影响较大的喂入量、风门开度、风机转速、上、下导风板角度为试验因素,以小麦清选损失率1、含杂率2、二次含杂率3为试验指标[16],进行单因素和多因素试验。

每组试验前,利用电子秤将称好的小麦植株平铺到输送带上,由式(1)计算喂入量,试验完成后,接取清选出口产生的所有脱出物,人工筛分其中籽粒质量1;接取一次输送器出口输出物,称其质量m;人工清选出其中籽粒质量;接取二次输送器出口输出物,称其质量2;人工清选出其中籽粒质量。试验中一次输送器和二次输送器出口均处于打开状态;取样3次并求平均值,由式(2)、(4)、(5)分别计算清选损失率、含杂率以及二次含杂率[17]。

喂入量[18-19]:

=××(1)

式中为喂入量,kg/s;为输送带宽度,m;为输送带传动速度,m/s;为输送带中单位面积铺放小麦植株总质量,kg/m2。

清选损失率:

其中

含杂率:

二次含杂率:

式中S为清选损失率,%;W为每组试验总籽粒质量,g;1为清选损失籽粒质量,g;W为一次输送器口籽粒质量,g;W为二次输送器口籽粒质量,g;Z为含杂率,%;m为含杂样品总质量,g;C为二次含杂率,%;m为二次含杂样品总质量,g。

3 脱出物飘浮速度及清选筛面风速分布测试

3.1 脱出物飘浮速度

利用物料悬浮速度试验台(PS-20)对小麦籽粒、茎秆、轻质杂草、颖壳4种成分进行飘浮速度试验,每种成分测10次取平均值,试验结果如表2所示。此结果为脱出物筛选提供参考依据。

表2 脱出物飘浮速度试验结果

3.2 清选筛面风速分布测试

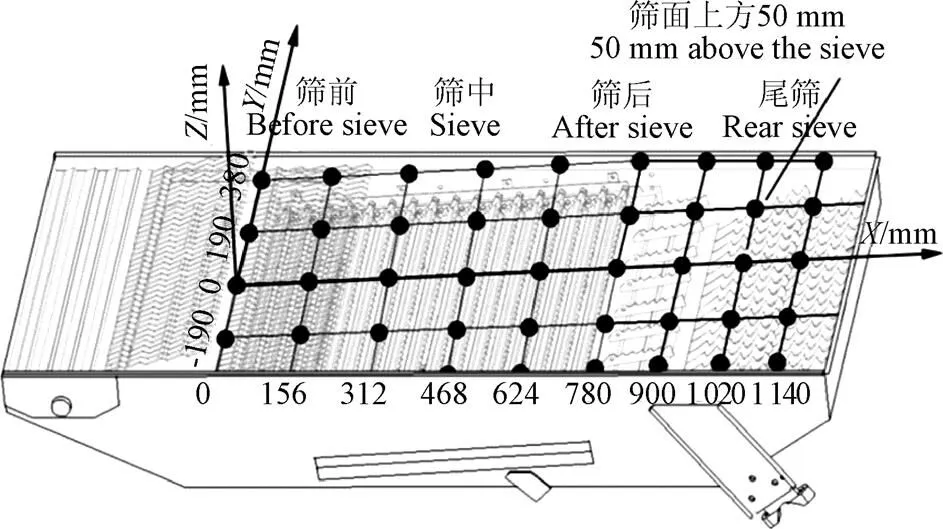

双出风口多风道清选装置振动筛测点分布示意图,如图4所示。在无脱出物条件下,使用手持式AR866型风速风量计对清选室不同位置布点进行风速测定,在轴方向均匀设定9个测量点,在轴方向均匀设定5个测量点,为避免触碰筛面,选取筛面上方50 mm作为风速测量面。

注:X、Y、Z分别为振动筛纵向、横向和垂直向坐标。

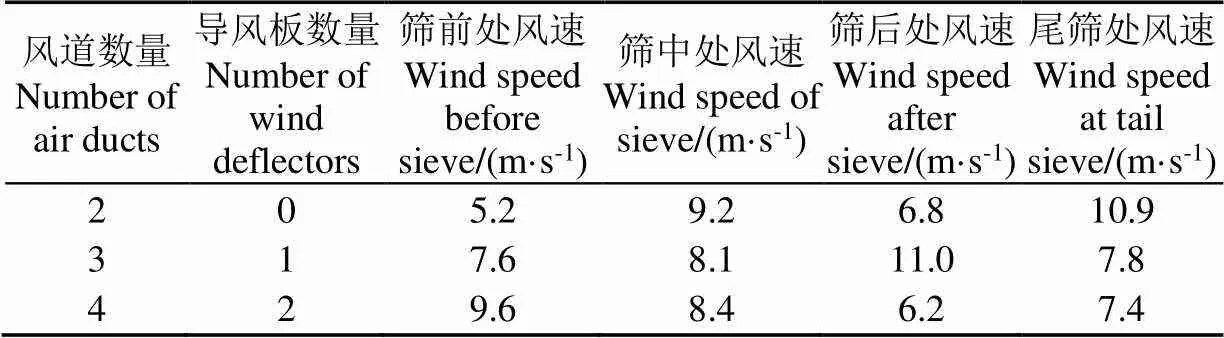

根据试验参数调节范围,选取风门开度10°、风机转速1 400 r/min、上、下导风板角度10°。分别对风道数量为2、3、4时的筛面风速测定,由于经离心风机由上导风板出来的气流主要吹向筛面前、中部,大部分脱出物集中此位置,气流可以将脱出物实现有效分离与分层,因此当导风板数量为1,即风道数量为3时,开启上导风板。选取风道数量分别为2、3、4时截面上的风速作为试验结论分析值,筛面和尾筛出风口区域气流风速满足6.0~9.8 m/s的条件下,清选物料和茎秆杂余等能够实现有效筛选[20]。得到筛前、筛中、筛后和尾筛的平均风速。试验共3组,每组测3次求平均值后,测得风速如表3所示。

表3 风速测量结果

4 试验结果分析

4.1 风道数量

对风道数量分别为2、3、4时进行单因素试验,得出当风道数量为4,即双出风口四风道时清选性能最佳,清选损失率和含杂率分别为0.78%、0.48%;此时筛前风速为9.6 m/s、筛中风速为8.4 m/s、筛后风速为6.2 m/s、尾筛风速为7.4 m/s,表3与表2数据比较,当风道数量为4时,筛面上各点风速均能满足清选作业条件。选取喂入量、风门开度、风机转速以及上、下导风板角度作为试验参数,进行单因素与多因素试验。

4.2 单因素试验

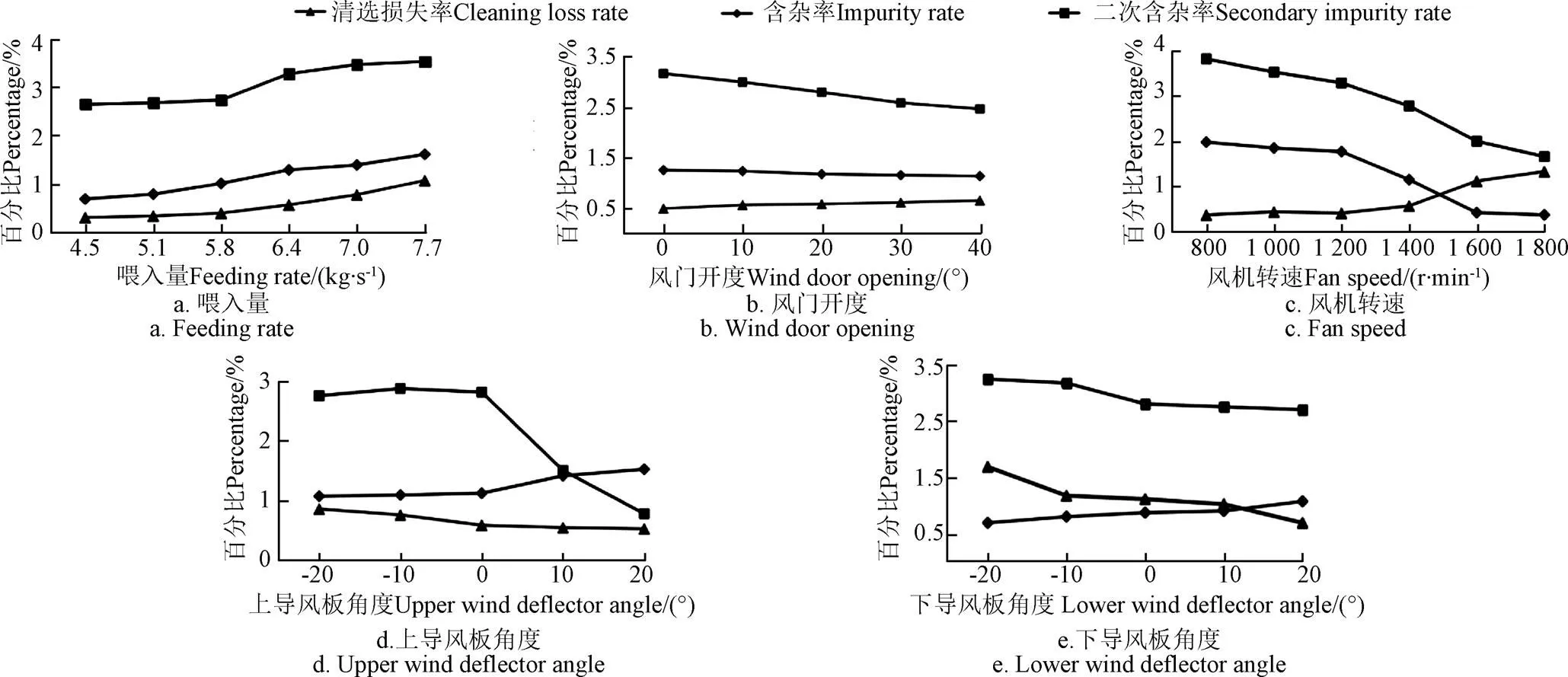

结合现有研究并根据黄淮海地区小麦联合收获机作业经验[21-22],选定单因素试验取值区间如下:喂入量4.5~7.7 kg/s、风门开度0°~40°、风机转速800~1 800 r/min、上、下导风板角度−20°~20°。每组试验固定其中4个试验因素,研究另外1个因素变化时,清选损失率、含杂率及二次含杂率的变化规律。单因素试验时,固定因素取值为:喂入量5.1 kg/s、风门开度20°、风机转速1 400 r/min、上、下导风板角度0°。试验结果如图5所示。

图5 清选损失率、含杂率、二次含杂率随各单因素变化规律

由图5a可知,随着喂入量增加,清选损失率、含杂率及二次含杂率呈上升趋势,当喂入量为4.5 kg/s时,清选损失率、含杂率、二次含杂率最优。选取喂入量为4.5~5.8 kg/s作为小麦台架试验样机清选性能较优的作业区间。由图5b可知,随着风门开度增大,清选损失率与含杂率,两者趋势变化不明显,二次含杂率随着风门开度增大下降,当风门开度为0时,清选损失率最低,含杂率较稳定,且含杂率符合国家标准(≤2.0%)[23],结合多风道清选装置对风量、风速、气流场分布的影响规律和植株的生物学特性,风门开度在0°~20°为清选性能较优的作业区间。由图5c可知,随着风机转速提高,清选损失率先平稳后升高,含杂率及二次含杂率降低。当风机转速为1 200~1 600 r/min时,此时清选损失率、含杂率都较低且二次含杂率适中,为清选性能较优的作业区间。小麦收获过程中脱出物主要为小麦籽粒、短茎秆、长茎秆及轻质杂余,其中轻质杂余的飘浮速度最低为4.5 m/s,相应地取风机最低转速为1 200 r/min,而适合小麦清选的最大风速为 9.8 m/s,相应地选取最高转速为1 600 r/min。如图5d所示,上导风板角度为0°~20°时,清选损失率与二次含杂率降低,含杂率缓慢升高。此参数区间既能保证较低的损失率与二次含杂率,又能使含杂率符合国家标准(≤2.0%),清选性能较优。由图5e可知:随着上导风板角度增大,清选损失率、二次含杂率降低,含杂率缓慢升高,下导风板角度在0°~20°时清选效果较优,满足清选性能要求。

4.3 多因素试验

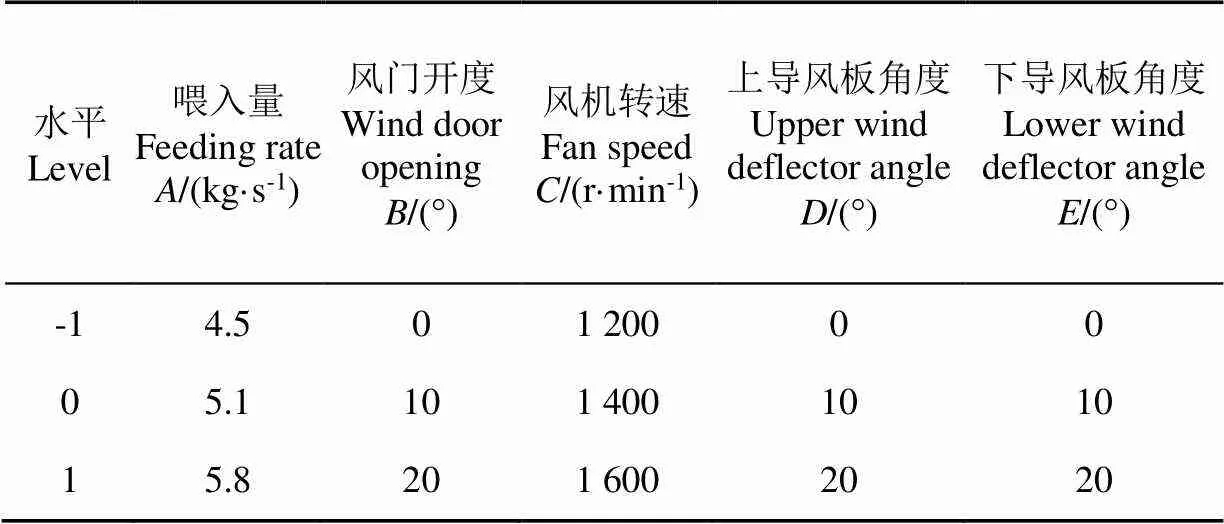

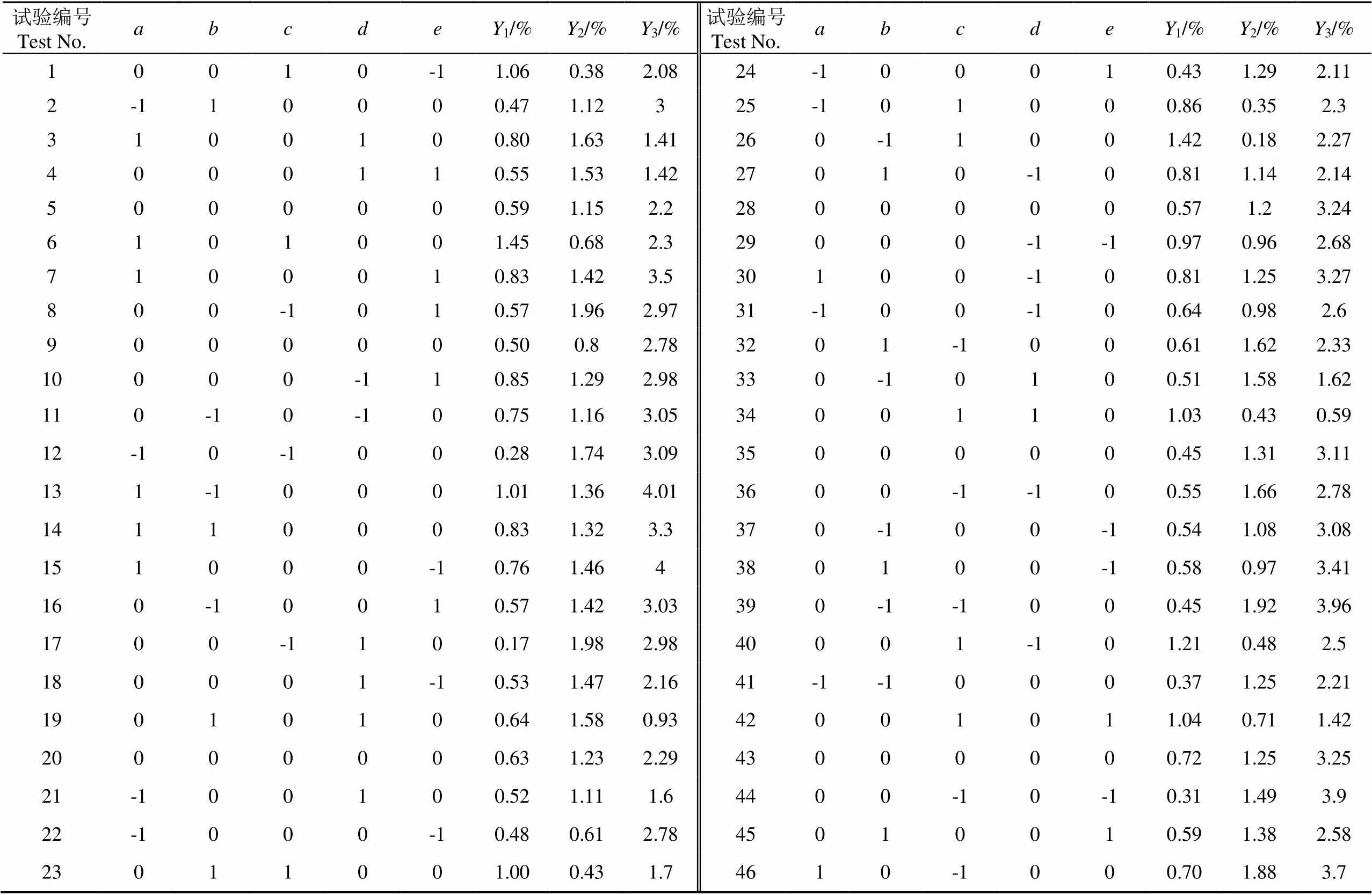

应用Design-Expert 10.0进行五因素三水平二次回归正交试验,试验因素水平编码如表4所示,试验方案与结果如表5所示,每组试验重复3次取平均值作为试验结果。

表4 因素水平编码表

表5 试验设计方案及结果

注:1表示清选损失率,%;2表示含杂率,%;3表示二次含杂率,%。a~e为A~E的水平.

Note:1is cleaning loss rate, %;2is impurity rate, %;3is secondary impurity rate, %. a-e are levels of A-E, respectively.

4.3.1 试验结果回归分析

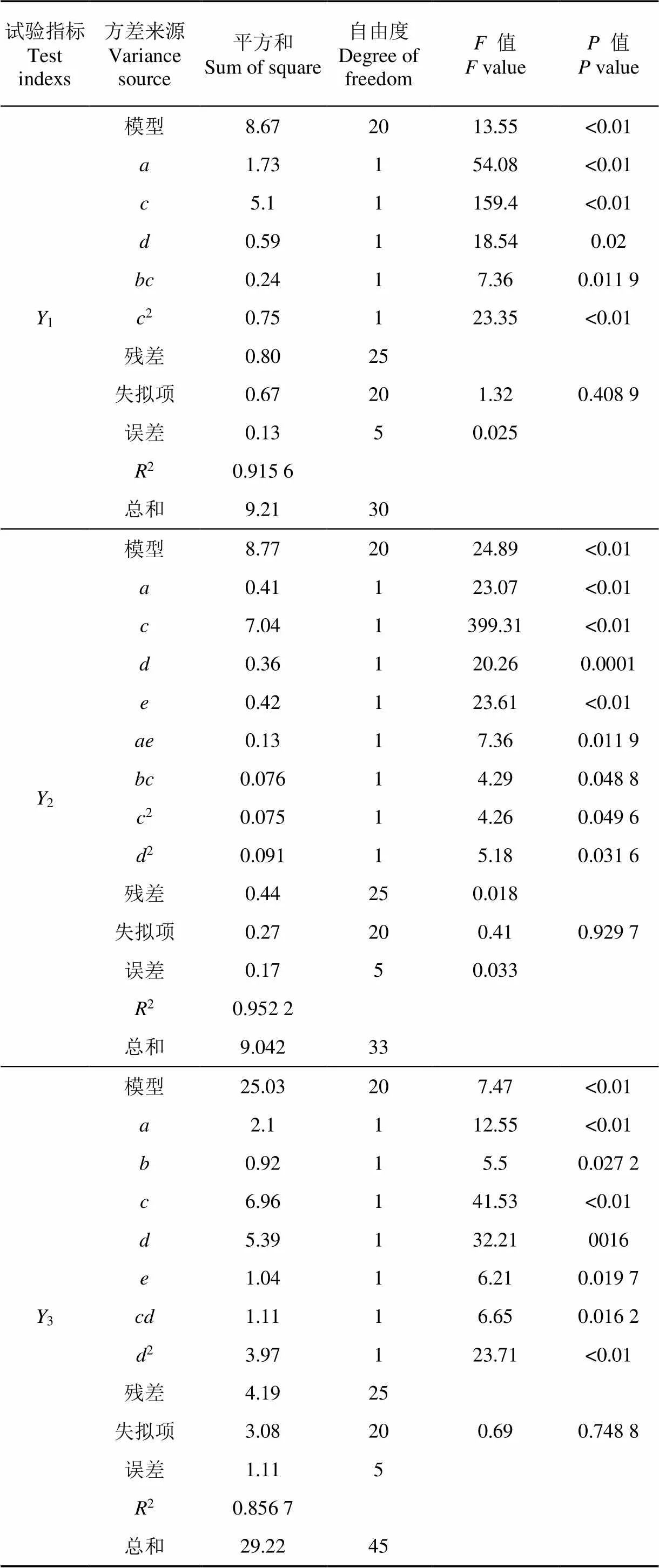

根据表5试验结果,对清选损失率、含杂率、二次含杂率进行方差分析,去除不显著项,结果如表6。得到有关清选损失率、含杂率、二次含杂率的回归方程如式(6)~(8)所示。

1=0.58+0.2+0.34-0.11-0.14+0.182(6)

2=1.16+0.16−0.66+0.15+0.16−0.18+

0.14−0.0932+0.12(7)

3=2.81+0.36−0.24−0.66−0.58−

0.26−0.53−0.672(8)

由表6可知,清选损失率、含杂率、二次含杂率模型值均<0.01,表明该回归模型非常显著。其决定系数2分别为0.915 6、0.952 2、0.856 7,表明响应值变化可由模型1、2、3解释;清选损失率、含杂率、二次含杂率模型失拟项值分别为0.408 9、0.929 7、0.748 8,均大于0.05,说明该试验产生的误差很小,模型合理,可用模型1、2、3对清选损失率、含杂率、二次含杂率的变化趋势进行预测。

表6 各指标方差分析

注:<0.01表示非常显著,<0.05表示显著。

Note:<0.01means very significant,<0.05 means significant.

4.3.2 各因素影响效应分析

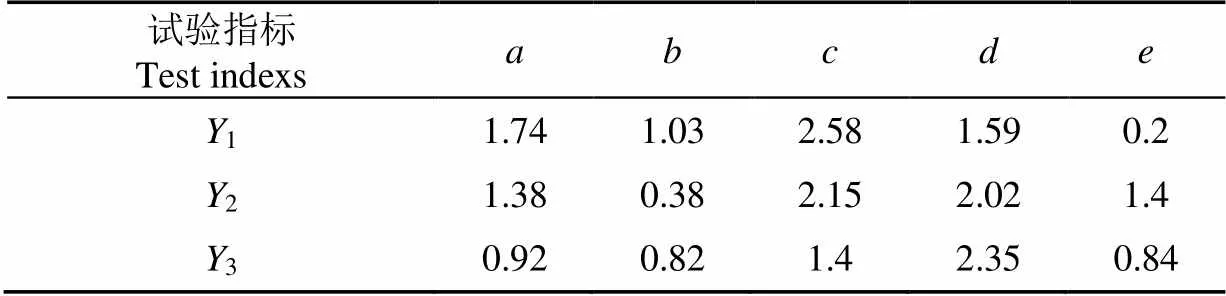

贡献值能反映出单个因素对所建立回归模型的影响程度[24],贡献值越大,影响程度就越大。去除不显著因素,各因素对不同指标的贡献值如表7。

表7 各因素对不同指标的贡献值

各因素对清选损失率贡献值的大小顺序为风机转速()>喂入量()>上导风板角度()>风门开度()>下导风板角度();对含杂率贡献值的大小顺序为风机转速()>上导风板角度()>下导风板角度()>喂入量()>风门开度();对二次含杂率贡献值的大小顺序为上导风板角度()>风机转速()>喂入量()>下导风板角度()>风门开度()。

4.3.3 试验因素交互作用影响分析

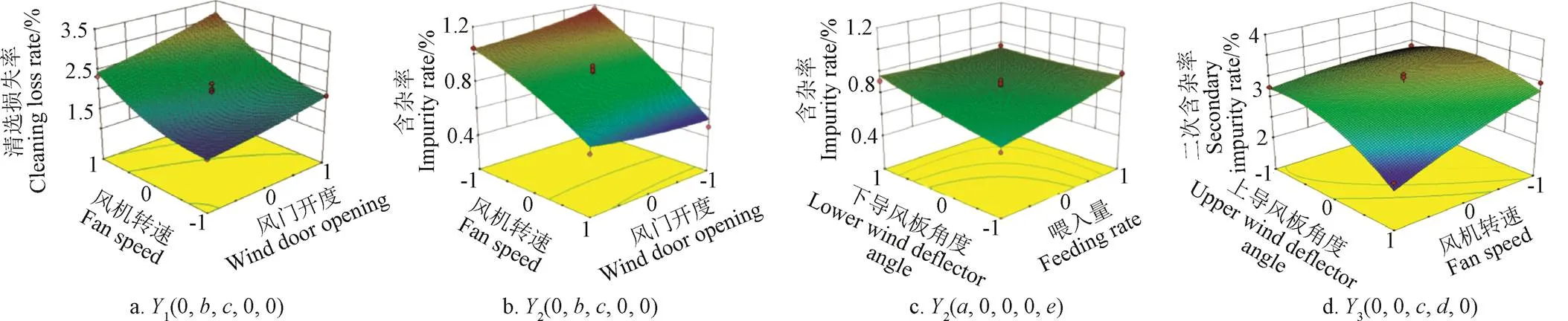

由表6各指标方差分析表可知,对清选损失率影响显著的交互项为,对含杂率影响显著的交互项为、,对二次含杂率影响显著的交互项为,各因素交互作用如图6所示。

图6a为其他因素固定在0水平时,风机转速与风门开度交互作用对清选损失率的影响,当风门开度一定时,随着风机转速升高,清选损失率增大,这主要是因为大部分脱出物通过脱粒滚筒的分离作用,经抖动板掉落到筛前,未脱净麦穗和籽粒在透筛之前,以夹带损失的形式被吹出机外,增大了清选损失率;当风门开度处于高水平时,随着风机转速升高,清选损失率变化幅度增加,这是由于风速与风量呈正相关,随着风机转速升高,此时未脱净麦穗与小麦籽粒所受到的风力大于其本身飘浮速度的量逐渐增大,使清选损失率变化幅度增加;当风机转速一定,随着风门开度增大,清选损失率升高,由于风压一定时,风机转速与风量成正比,即筛面不同区域的脱出混合物所受到的风速相对增大,更多的籽粒以夹带损失的形式被吹出机外。

图6b为风门开度与风机转速的交互作用对含杂率的影响,当风门开度一定时,随着风机转速升高,含杂率降低,这主要是因为经下导风板的气流主要吹向筛中、筛下部分,此时脱出物从脱粒滚筒下落过程中,茎秆和轻杂余被吹出机外,当风机转速升高,有助于将茎秆和轻杂余排出室外,含杂率降低[25-26];随着风机转速由高向低水平的变化且风门开度水平增大时,含杂率下降,这是因为当离心风机产生的风压一定时,风速与风量呈正比,吹向筛面与尾筛部分的风速相对增大,更多的茎秆、轻质杂余等脱出混合物受到的风力大于本身飘浮速度,被吹出机外,含杂率降低。

图6c为下导风板与喂入量交互作用对含杂率的影响,当喂入量一定,调节下导风板角度,分别影响气流与风量吹到筛面中、后部和尾筛的风速和风量,对含杂率有直接影响[27-28]。由于交互作用,当下导风板处于高、中、低水平时,喂入量对含杂率影响的显著程度不同,当下导风板处于低水平时,随着喂入量的增加,含杂率上升。相比上导风板,含杂率受下导风板角度的影响更显著,当下导风板角度增大时,含杂率升高幅度增加,这是因为下导风板角度增大时,风向后移,当到达尾筛时风速减弱,伴随喂入量的增大,短茎秆、轻杂余不能有效吹出机外,含杂率升高。

图6d为风机转速与上导风板角度交互作用对二次含杂率的影响,当上导风板角度处于高、中、低水平时,风机转速对二次含杂率的影响显著不同,当上导风板角度处于低水平时,随着风机转速增加,二次含杂率呈缓慢下降趋势,由于下出风口上风道截面最小,同时下出风口中间风道截面变大,随着风机转速升高,下出风口上风道风速快速升高,而此时吹向筛中风速也逐渐升高,当风机转速在0水平时,随着上导风板角度增大,下出风口中间风道截面减小,吹向筛中、后部风速升高,更多的茎秆及杂余被吹出机外,二次含杂率下降,当风速为高水平时,由于吹向筛前、筛中的风速已大于茎秆、杂质等的飘浮速度,且吹向筛尾风速变化不大,二次含杂率呈缓慢下降趋势。当风机转速与上导风板角度水平增加时,在物料还未到达筛面前,受到吹脱力与风速的作用逐步增强、且风速大于茎秆与轻质杂余的飘浮速度,使其更易吹出机外,二次含杂率下降。风机转速与上导风板角度分别处于低水平与高水平时,二次含杂率最高,这主要是因为上导风板角度一定且风机转速最低时,尾筛上的物料易进入二次复脱搅龙,使二次含杂率升高。

图6 交互因素对各指标的影响

5 参数优化与试验验证

为实现多风道小麦联合收获机最佳的收获性能,要求清选损失率、含杂率及二次含杂率最小,依据响应面交互作用对清选损失率、含杂率以及二次含杂率的影响可得:为使清选损失率较低,需要风机转速低、喂入量小、上导风板角度大;为使含杂率较低,需要风机转速高、上、下导风板角度大;为使二次含杂率较低,需要上导风板角度大、风机转速高、喂入量小。为得到最优的匹配参数,对多因素加以约束求最优解,设定约束条件为

运用Design-Expert 10.0对各参数优化并求解,得到最优参数组合为:喂入量4.5 kg/s,风门开度10.2°,风机转速1 548 r/min,上导风板角度为20°,下导风板角度为0°。此时清选损失率、含杂率、二次含杂率分别为0.79%、0.40%与0.82%。

为验证以上优化结果的准确性,小麦长势、生物学特性及试验方法都与台架试验相同,在最优参数组合条件下重复进行3次试验取平均值,试验结果如表8。

根据中华人民共和国机械行业标准[23],要求清选损失率≤1.2%,含杂率≤2%,试验测得清选损失率、含杂率以及二次含杂率平均值分别为0.75%、0.38%与0.76%,均小于该标准,与优化结果相对误差分别为5.1%、5.0%与7.3%,优化模型可靠。

6 结 论

1)通过单因素台架试验,研究分析了小麦联合收获机双出风口多风道清选装置清选损失率、含杂率、二次含杂率随相关参数变化规律,得出喂入量较优的作业区间为4.5~5.8 kg/s;风门开度较优的作业区间为0°~20°;风机转速较优的作业区间为1 200~1 600 r/min;上、下导风板角度较优的作业区间均为0°~20°;清选装置最优风道数量为4。

2)通过台架试验,利用Box-Behnken中心组合试验设计方法,对清选损失率、含杂率、二次含杂率影响因素的显著性进行分析,建立了清选损失率、含杂率、二次含杂率与喂入量、风门开度、风机转速以及上、下导风板角度的数学模型。所得试验结果由响应面分析方法进行分析,得出各指标下试验因素贡献值的大小排序。对清选损失率影响较大的因素为风机转速、喂入量、上导风板角度;对含杂率影响较大的因素为风机转速、上导风板角度、喂入量、下导风板角度;对二次含杂率影响较大的因素为上导风板角度、风机转速与喂入量。

3)通过Design-Expert 10.0建立了多风道小麦联合收获机作业参数优化模型,得到清选损失率、含杂率以及二次含杂率最小时的作业参数优化组合为喂入量4.5 kg/s、风门开度10.2°、风机转速1 548 r/min、上导风板角度20°、下导风板角度0°,此时清选损失率、含杂率以及二次含杂率分别为0.79%、0.40%与0.82%。台架试验验证结果为清选损失率0.75%、含杂率0.38%、二次含杂率0.76%。

[1]李洋,徐立章,周莹,等. 脱出物喂入量对多风道清选装置内部气流场的影响[J]. 农业工程学报,2017,33(12):48-55.

Li Yang, Xu Lizhang, Zhou Ying, et al. Effect of extractions feed-quantity on airflow field in multi-ducts cleaning device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of CSAE), 2017, 33(12): 48-55. (in English with Chinese abstract)

[2]徐立章,李洋,李耀明,等. 谷物联合收获机清选技术与装置研究进展[J]. 农业机械学报,2019,50(10):1-16.

Xu Lizhang, Li Yang, Li Yaoming, et al. Research progress on cleaning technology and device of grain combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(10): 1-16. (in English with Chinese abstract)

[3]毋高峰. 小麦联合收割机配套打捆机的优化设计与试验[D].郑州:河南农业大学,2017

Wu Gaofeng. Optimum Design and Experiment of Maching Baler for Combine Harvester[D]. Zhengzhou: Henan Agricultural University, 2017

[4]Gebrehiwot M G, De B J, Baelmansb M. Effect of a cross-flow opening on the performance of a centrifugal fan in a combine harvester[J]. Biosystems Engineering, 2010, 105(2): 247-256.

[5]江涛,吴崇友,伍德林. 基于Fluent的联合收割机风筛选流场仿真分析[J]. 中国农机化学报,2015,36(3):26-29.

Jiang Tao, Wu Chongyou, Wu Delin. Simulation analysis of wind screen flow field for combine harvester based on Fluent[J]. Journal of Chinese Agricultural Mechanization, 2015, 36(3): 26-29. (in English with Chinese abstract)

[6]徐立章,于丽娟,李耀明,等. 双出风口多风道离心风机内部流场数值模拟[J]. 农业机械学报,2014,45(10):78-86.

Xu Lizhang, Yu Lijuan, Li Yaoming, et al. Numerical simulation of internal flow field in centrifugal fan with double outlet and multi-duct[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(10): 78-86. (in English with Chinese abstract)

[7]李洪昌,李耀明,唐忠,等. 风筛式清选装置振动筛上物料运动CFD-DEM数值模拟[J]. 农业机械学报,2012,43(2):79-84.

Li Hongchang, Li Yaoming, Tang Zhong, et al. Numerical simulation of material motion on vibrating screen of air-and- screen cleaning device based on CFD-DEM[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(2): 79-84. (in English with Chinese abstract)

[8]Li H C, Li Y M Gao F, et al. CFD-DEM simulation of material motion in air-and-screen cleaning device[J]. Computers and Electronics in Agriculture, 2012, 88: 111-119.

[9]李洋,徐立章,梁振伟. 双出风口四风道清选装置内部气流场仿真及试验[J]. 农机化研究,2018,40(7):7-12.

Li Yang, Xu Lizhang, Liang Zhenwei. Simulation and experiment of airflow field in cleaning device with double outlets and four ducts[J]. Journal of Agricultural Mechanization Research, 2018, 40(7): 7-12. (in English with Chinese abstract)

[10]李革,赵匀. 倾斜气流清选装置中物料的动力学特性、轨迹和分离研究[J]. 农业工程学报,2001,17(6):22-25.

Li Ge, Zhao Yun. Dynamical property, loci and separating of materials in inclined airflow device[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2001, 17(6): 22-25. (in English with Chinese abstract)

[11]王博. 小麦机收九注意[J]. 山东农机化,2013(3):36.

[12]张义峰,衣淑娟. 单纵轴流风筛式清选装置试验台的总体设计[J]. 农机化研究,2009,31(7):115-117.

Zhang Yifeng, Yi Shujuan. A collectivity design of the cleaning device test-bed about air and screen cleaning of single longitudinal axial flow[J]. Journal of Agricultural Mechanization Research, 2009, 31(7): 115-117. (in English with Chinese abstract)

[13]耿端阳. 新编农业机械学[M]. 北京:国防工业出版社,2011.

[14]孙伟,那明君,冯江,等. 割前摘脱收获机立式离心分离复脱清选装置优化[J]. 农业机械学报,2018,49(7):73-81.

Sun Wei, Na Mingjun, Feng Jiang, et al. Optimization of centrifugal separating-rethreshing-cleaning apparatus for stripper combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(7): 73-81. (in English with Chinese abstract)

[15]久保田. 久保田PRO988Q/PRO988Q-Q履带收割机[J].农业机械,2019(9):122.

[16]程超,付君,陈志,等. 玉米籽粒收获机清选装置参数优化试验[J]. 农业机械学报,2019,50(7):151-158.

Cheng Chao, Fu Jun, Chen Zhi, et al. Optimization experiment on cleaning device parameters of corn kernel harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(7): 151-158. (in English with Chinese abstract)

[17]全国农业机械标准化技术委员会. 收获机械 联合收割机 试验方法:GB/T 8097-2008 [S]. 北京:中国标准出版社,2009.

[18]刘元元,刘卉,尹彦鑫,等. 基于功率监测的联合收割机喂入量预测方法[J]. 中国农业大学学报,2017,22(11):157-163.

Liu Yuanyuan, Liu Hui, Yin Yanxin, et al.Feeding assessment method for combine harvester based on power measurement[J]. Journal of China Agricultural University, 2017, 22(11): 157-163. (in English with Chinese abstract)

[19]陈度,王书茂,康峰,等. 联合收割机喂入量与收获过程损失模型[J]. 农业工程学报,2011,27(9):18-21.

Chen Du, Wang Shumao, Kang Feng, et al. Mathematical model of feeding rate and processing loss for combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering, 2011, 27(9): 18-21. (in English with Chinese abstract)

[20]沈强. 纵轴流全喂入收割机清选装置流场的数值模拟与优化分析[D]. 杭州:浙江大学,2016.

Shen Qiang. Simulation and Optimization of Flow Field on Full-feeding Harvester Cleaning Device of Longitudinal Axial Flow[D]. Hangzhou: Zhejiang University, 2016. (in English with Chinese abstract)

[21]张克平,樊宏鹏,孙步功,等. 间作模式下小麦联合收获机清选装置CFD-DEM气固耦合仿真与试验验证[J]. 干旱地区农业研究,2019,37(1):268-274.

Zhang Keping, Fan Hongpeng, Sun Bugong, et al. The CFD-DEM gas-solid coupling simulation and experimental verification of cleaning device of wheat combine harvester for intercropping system[J]. Agricultural Research in the Arid Areas, 2019, 37(1): 268-274. (in English with Chinese abstract)

[22]郭丽红. 小区小麦联合收割机气流清选装置研究[D]. 成都:西华大学,2014.

Guo Lihong. Research on Airflow Cleaning Device Used on Plot Wheat Combine Harvester[D]. Chengdu: Xihua University, 2014. (in English with Chinese abstract)

[23]中华人民共和国机械电子工业部. JB/T5117-2006谷物联合收割机通用技术条件[S]. 北京:中国标准出版社,2006.

[24]马寨璞. 高级生物统计[M]. 北京:科学出版社,2016.

[25]李献奇. 双吸风口振动式花生摘果机清选装置研究[D].沈阳:沈阳农业大学,2015.

Li Xianqi. Study on Cleaning Device of Peanut Picker with Double Air-Suction Inlets With Vibration Screen[D]. Shengyang: Shenyang Agricultural University, 2015. (in English with Chinese abstract)

[26]崔俊伟,韩增德,张子瑞,等. 谷物联合收割机清选筛筛面气流分布试验及分析[J]. 农业工程,2015,5(2):1-4,14.

Cui Junwei, Han Zengde, Zhang Zirui, et al. Experiments and analysis about airflow distribution over oscillating sieve of grain combine harvester[J]. Agricultural Engineering, 2015, 5(2): 1-4,14. (in English with Chinese abstract)

[27]Macaulay J T. Grain separation on oscillating combine sieves as affected by material entrance conditions[J]. Trans of the ASAE, 1969, 2(1): 648-654.

[28]刘羽平. 小型稻麦联合收割机清选装置的优化与试验研究[D].重庆:重庆理工大学,2019.

Liu Yuping. Study on Optimization and Experiment of the Cleaning Unit of Small Rice and Wheat Combine Harvester[D]. Chongqing: Chongqing University of Technology, 2019. (in English with Chinese abstract)

Experimental study on double air outlet multi-ducts cleaning device of wheat combine harvester

Jin Chengqian1,2, Li Qinglun2, Ni Youliang1, Wang Ting’en2, Yin Xiang2

(1.,,210014,; 2.,,255000,)

Aimed at the problem of high cleaning loss rate, impurity rate and secondary impurity rate due to improper adjustment of main operating parameters of wheat combine harvester double-outlet multi-dults cleaning device, single factor and multi-factor optimization tests that took feed amount, wind door opening, fan speed, upper and lower wind deflector angles as main test factors were conducted. The influences of each test factor on the cleaning loss rate, impurity rate, and secondary impurity rate were studied to find the optimal parameter combination.Firstly, referring to the relevant parameters of Kubota 988 model, which has a large amount of wheat harvester in the market, a test-bed with double air outlet multi-ducts for combine harvesters was built. When there were four ducts, the wheat cleaning loss rate 0.78% and impurity rate 0.48% were the lowest compared to the two or three ducts. Moreover, through single factor test of double air outlet four ducts cleaning device, the optimal range of feed amountwas determined from 4.5 to 5.8 kg/s, wind door opening was 0°-20°, fan speed was 1 200-1 600 r/min, upper and lower wind deflector angles were 0°-20°. The results of single factor test showed that the cleaning loss rate increased with the increase of the feed amount and fan speed, and decreased with the increase of the upper and lower wind deflector angles; the impurity rate decreased with the increase of fan speed, and increased with the increase of the feed amount and upper and lower wind deflector angles; the secondary impurity rate increased with the increase of feed amount, and decreased with the increase of the wind door opening, fan speed and upper and lower wind deflector angles. The multi factor bench test and the orthogonal test with five factors and three levels were carried out by using the Box Behnken center combination test design theory. The regression equations about the cleaning loss rate, impurity rate and secondary impurity rate were obtained. The results showed that the factors of fan speed, feed amount, upper wind deflector angle had significant impact on the cleaning loss rate, the factors of fan speed, upper and lower wind deflector angles have impact on the impurity rate, and the factors of upper wind deflector angle, the fan speed and the feeding amount have significant influence on the secondary impurity rate. Through optimization of the target parameters, the optimal parameters combination were the feeding amount 4.5 kg/s, the wind door opening 10.2°, the fan speed 1 548 r/min, the upper and lower wind deflector angles 20° and 0°, at this time, the cleaning loss rate, impurity rate and secondary impurity rate were 0.79%, 0.40% and 0.82% respectively. Furthermore, the bench test under the optimal parameter combination conditionwas carried out to verify the accuracy of the optimal results. The results of bench test showed that the cleaning loss rate, impurity rate and secondary impurity rate were 0.75%, 0.38% and 0.76% respectively, and the error between test results and optimization results were5.1%, 5.0% and 7.3% respectively. The results of this study can provide the references for the adjustment operating parameters and technical support for improving the performance of the multi-ducts cleaning device of the combine harvester.

agricultural machinery; test; design; wheat combine harvester; cleaning device; parameter optimization

金诚谦,李庆伦,倪有亮,等. 小麦联合收获机双出风口多风道清选作业试验[J]. 农业工程学报,2020,36(10):26-34.doi:10.11975/j.issn.1002-6819.2020.10.004 http://www.tcsae.org

Jin Chengqian, Li Qinglun, Ni Youliang, et al. Experimental study on double air outlet multi-ducts cleaning device of wheat combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(10): 26-34. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.10.004 http://www.tcsae.org

2019-11-21

2020-04-25

现代农业产业技术体系建设专项资金项目(CARS-04-PS26);山东省农机装备研发创新计划项目(2018YF006);山东省高等学校优势学科人才团队培育计划项目(2016-2020);中央引导地方科技发展专项基金项目

金诚谦,博士,研究员,主要从事大田作物种植与收获机械化与智能化技术研究。Email:412114402@qq.com

10.11975/j.issn.1002-6819.2020.10.004

S233.4

A

1002-6819(2020)-10-0026-09