RGV动态调度模型

2020-07-10蔡嘉诚

蔡嘉诚,曹 民

(上海理工大学 光电信息与计算机工程学院,上海 200093)

0 引言

在工业 4.0产业升级的大背景下,结合人工智能等的专业技术和智能化的管理方式来提升加工效率,减小对人工操作的依赖性,是加工行业发展的必然趋势。智能加工系统的输送系统的运输效率决定了货物的吞吐量,是整个加工系统中至关重要的一环也是瓶颈所在,RGV属于智能加工系统的运输系统,优化RGV的调度系统,可以提升整个系统的响应速度,提高配送及时率,从而为企业带来更高的收益。

本文以RGV的调度路径为决策变量,以获得最多成料为目标函数,以智能加工系统中加工规则作为约束条件,运用 0-1规划思想建立单目标规划模型,最终得到单加工工序所获成料最多模型,并运用启发式算法得到近似最优解[1-2]。

1 问题描述及定义

1.1 问题描述

图1是一个智能加工系统的示意图,该智能加工系统由 8台计算机数控机床(Computer Number Controller,CNC)、1辆轨道式自动引导车(Rail Guide Vehicle,RGV)、1条RGV直线轨道、1条上料传送带、1条下料传送带等附属设备组成。RGV是一种无人驾驶、能在固定轨道上自由运行的智能车。它根据指令能自动控制移动方向和距离,配合自带一个机械手臂、两只机械手爪和物料清洗槽的CNC计算机数控机床,能够完成上下料及清洗物料等作业任务。在作业工程中RGV小车的移动,机械臂的上下料和清洗作业都需要耗费一定时间,且同一物料不同工序的处理时间不同。本文讨论的是结合这些条件,建立数学模型并得出相应算法,来实现物料加工效率最高[3-4]。

图1 智能加工系统图Fig.1 Schematic diagram of intelligent machining system

1.2 系统作业参数

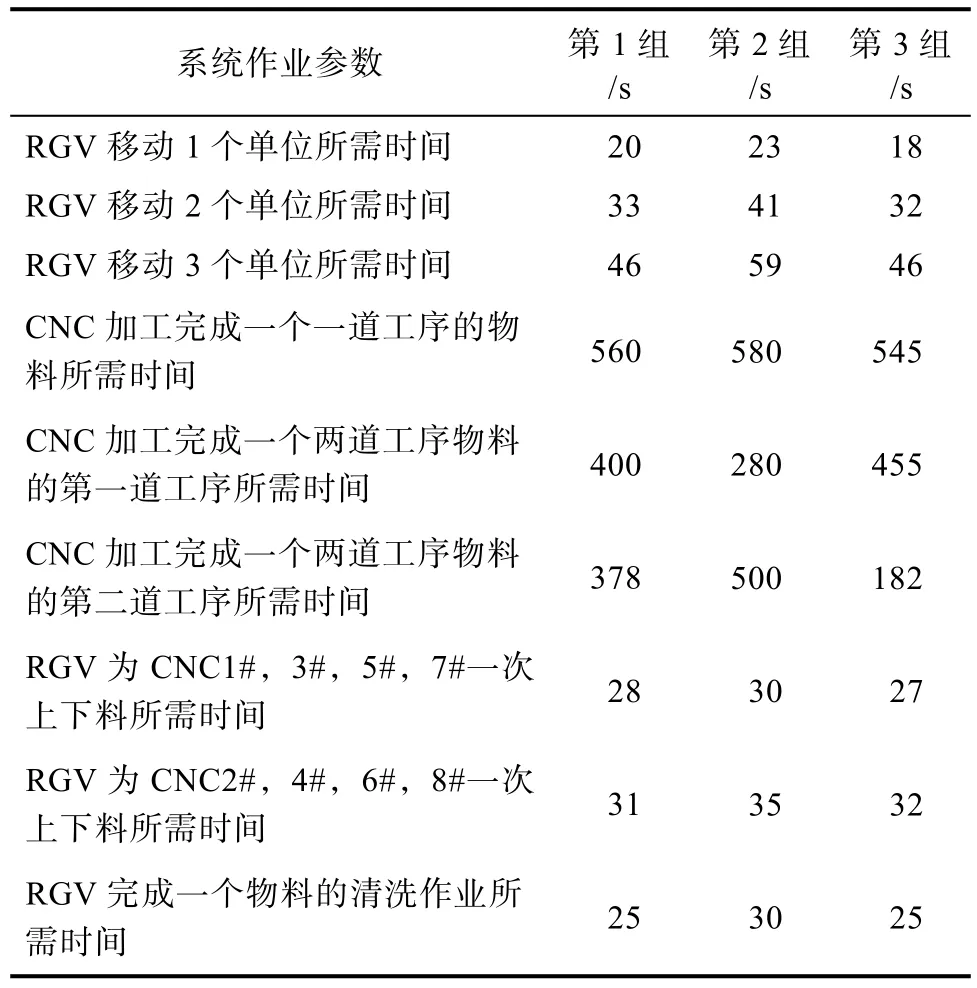

表1是智能加工系统作业参数的三组数据表。

表1 智能加工系统作业参数Tab.1 Operation parameters of intelligent machining system

2 模型假设

(1)生产原料是无限供应的。

(2)RGV的作业不会被中途停止,除非工作时间达到预设工作时间而停止作业。

(3)RGV小车到达 CNC,上料带具有理想的上料速率和理想的下料速率。

(4)仅有CNC可能发生故障,当发生故障时,维修反应时间为0秒。

(5)RGV小车处理 CNC请求的响应时间为0秒。

(6)设备的启动时间可以忽略不计。

3 模型的建立与求解

3.1 一道工序模型的建立

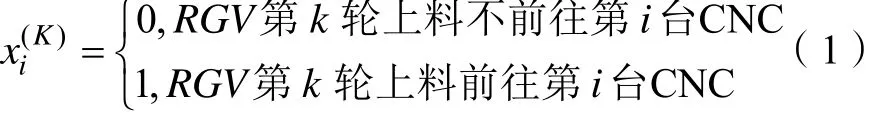

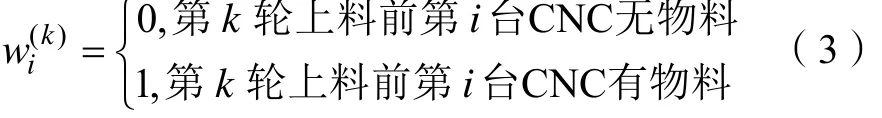

由于在同一时间内单RGV只能对一台CNC作业,每一台RGV分为两种状态前往和不前往所以采用0~1变量分别表示,具体如下:

综上,建立获得成料数量最多的单目标规划模型如下:

决策变量为:

目标函数为:

其中ck为第k轮加工完成后成料总数。

约束条件为:

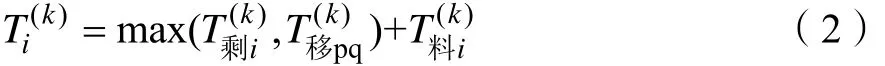

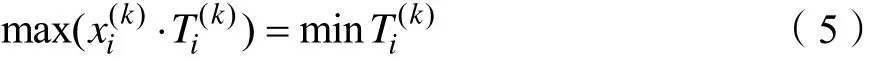

(1)RGV选择等待时间最短的 CNC进行上料,即

(2)一台RGV每次只能对一台CNC进行上下料与洗料,即

(3)RGV一定能回到原点,即

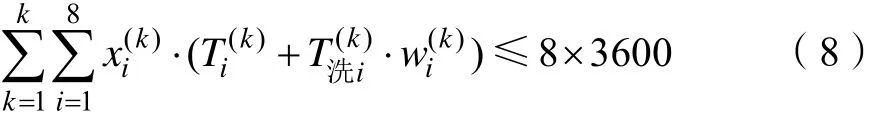

(4)RGV一个加工班次中总的工作时间不超过8小时,即

(5)在第一轮上料前,成料总数为0,即

3.2 一道工序模型的求解算法

通过求得每轮上下料最短所需时长作为启发信息,构造启发式算法得到近似最优解。从系统启动开始,通过全面考虑过往需求信号和目前需求信号,找出能最快完成上下料的CNC,RGV小车移动至此台CNC前完成上下料,之后按照实际青光判断是否洗料。重复执行上述操作。当工作时间累积超过 8小时循环终止。算法流程图如图2所示。

图2 算法流程图Fig.2 Algorithm flowchart

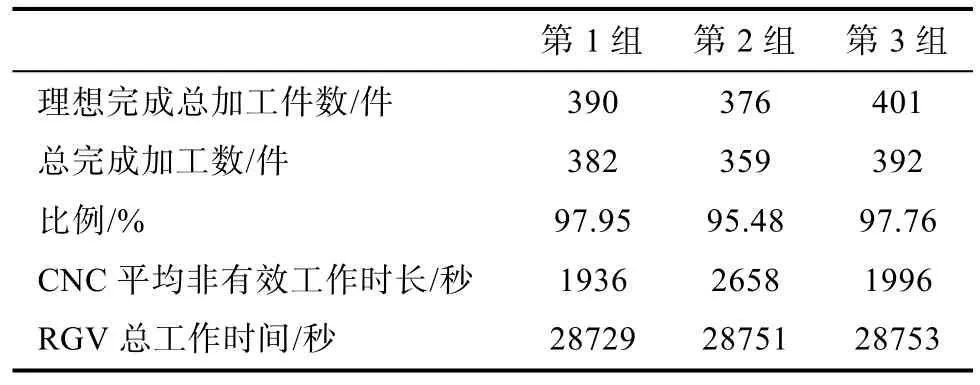

表2为通过MATLAB程序计算得到的结果通过整理得到的最终数据。一个好的调度模型能实现缩短生产周期、降低生产成本、提高生产效率等目标,进而提高系统的经济效益。引入理想总完成加工数,意指在一个班次内所有CNC处于不间断工作状态。用实际总完成加工数与理想总完成加工数表的比例大小来反映其经济性的高低。由于RGV总工作时长受总产量影响,因此使用RGV总工作时间计算可得CNC平均非有效工作时长,便于对其进行准确的评价。

表2 计算结果Tab.2 Measurement result

由上述表可以看出该模型能够较好地对 RGV进行调度,总完成加工件数与理想完成加工件数数目差距不大,说明了模型有较好的经济性。从系统工作效率来看,三组数据工作效率较高并且波动不大,从而可知该模型算法可行,可操作。

3.3 两道工序模型的建立与求解

在进行两道工序加工过程中,物料有三种状态:生料、已加工一道工序、熟料。并且在一个班次中一台CNC智能使用一种刀具加工一道工序。为了处理这种情况加入了新的约束条件物料工序状态X(k)、CNC加工工序类型 Y。建立的双目标规划模i型如下:

决策变量为:

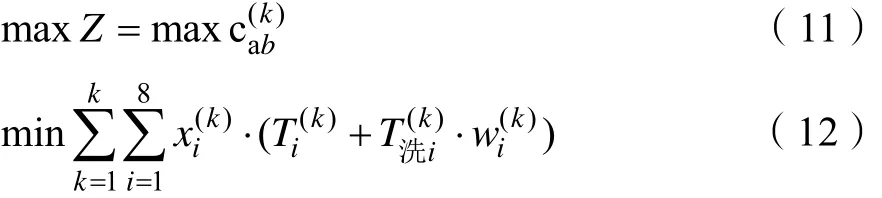

目标函数为:

其中a为加工第一道工序CNC熟料,b为加工第二道工序的CNC数量, c(akb)为第k轮上料后经过两道加工工序 CNC产出成料总数。在公式(5)-(9)约束下,新增约束条件如下:

一台 CNC智能安装一种刀具并且加工一道工序,即

第k轮上料时,RGV中物料与CNC工序匹配才能进行上料,即

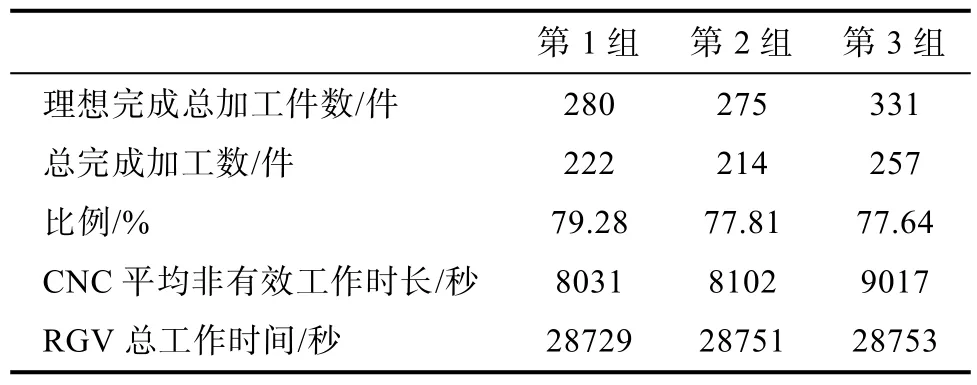

构造与一道工序类似的启发式算法,遍历每一种刀具分布方案求出近似最优解,从而选出最优化刀具分布方案及相应物料加工情况。表三为通过MATLAB程序计算得到的结果通过整理得到的最终数据。

表3 计算结果Tab.3 Measurement result

有表3可知,当工序有一道变为两道时,CNC非有效工作时长大大增加工作效率大幅缩减,总完成加工件数与期望值差距加大,这是由于多增加一道工序所造成,符合实际情况。同时三组数据总完成加工数与理想完成加工数差距不大并且工作效率稳定波动不大。由此可见该模型算法可行,可操作。

4 结束语

对于本文RGV调度模型,模型规律简单易懂,而且能够运用该模型及模型求解算法得出比较理想的调度方案。在实际生产中,延迟时间会有多种随机因素决定,因此使用一个固定的近似延迟时间来将其代替并纳入模型计算,以尽可能减小误差。当CNC数量增多时,使用遗传算法、蚁群算法等近似最优解算法来计算刀具分布方案,进而提高计算效率。