MAN系列车桥差速器壳安装被动齿轮外圆加工工艺的改进与应用

2020-07-09王厚勇张浩王月桂

王厚勇 张浩 王月桂

摘 要:本文根据MAN系列车桥差速器壳加工初期其安装被动齿轮外圆的加工工艺特点以及所存在的质量问题,通过“人机料法环测”各个环节,分析的原因,有针对性的进行了工艺设计改进,着重介绍新工艺在车桥差速器壳的机械加工中的推广及创新应用,描述新产品开发时,新技术工艺从引入、应用到推广的曲折过程。

关键词:差速器壳;新工艺;工艺设计改进

1 引言

近年来,重型汽车差速器的结构经历了几次较大的变化,最初的STR系列,后来的HW系列、AC系列,现在的MCY13系列,从产品的技术要求可以看出,高质量、严要求是产品更新换代的发展趋势,所以传统的工艺方法已逐渐不适于当前的新产品加工,必须从产品的加工工艺上加以改进。本文以MCY13车桥差速器壳安装被动齿轮外圆的质量提升为例,介绍其工艺改进过程。

2 MCY13车桥差速器壳加工质量表现

MCY13车桥差速器壳的加工工艺由4道工序组成,其中10序精车小端及安装被动齿轮外圆的加工尺寸,在样件加工阶段均符合工艺要求,在小批量试切后,抽检了70件,其安装被动齿轮外圆对基准A和基准B公共轴线的跳动为0.02,检测合格率仅27.14%。被动齿轮安装外圆的跳动满足工艺要求的占68%,超差的占32%,其中0.02-0.03之间的占62.5%,0.03-0.05之间的占25%,0.05以上的占12.5%。

3 差速器壳安装被动齿轮外圆质量问题研讨分析

3.1 夹具定位面平面度检测分析

夹具上定位工件,不管是位置精度還是形状精度,都必须小于工件的设计精度,因为需考虑夹具的磨损和夹装误差,车床夹具定位面的精度一般取工件精度的1/3,对于此差速器壳来讲,被动齿轮安装外圆跳动为0.02,所以10序车夹具定位面的平面度须保证在0.007以内,实际检测结果为0.005,符合车床夹具定位面精度要求。

3.2 夹具定位部位与机床回转中心同轴度

为保证加工精度,10序数控车床夹具的定位圆对主轴回转中心的同轴度控制在Φ0.01以内,定位面对主轴回转中心的跳动量也不应大于0.01mm,实际检测夹具的定位圆对主轴回转中心的同轴度为Φ0.005,定位面对主轴回转中心的跳动量为0.007,符合数控车床夹具定位圆以及定位面对主轴回转中心的精度要求。

3.3 工件的夹紧情况分析

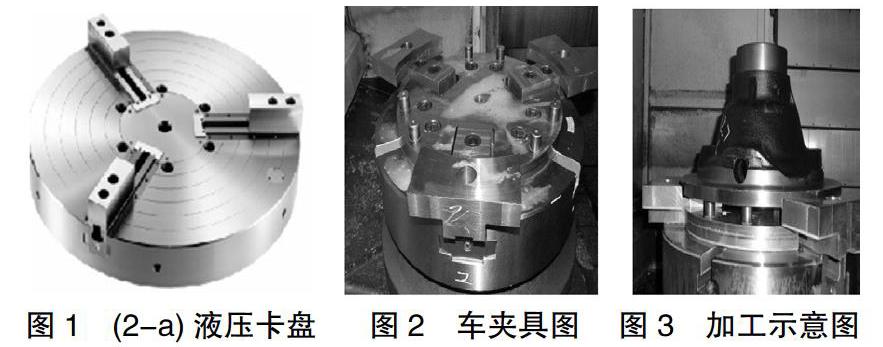

在夹紧工件的过程中,夹紧效果会直接影响工件的加工精度,工件的夹紧不仅要保证安全可靠,还得保证夹紧后工件不移动、不变形。加工曼系列差速器壳10序精车小端及安装被动齿轮外圆时,采用大端平面定位、Φ375外圆定位夹紧,按照传统的加工方法,夹具会采用图2-a所示的液压卡盘,但是考虑到曼系列差速器壳属于薄壁类工件,定位夹紧部位Φ375外圆壁厚仅有15mm,在13MPa的液压夹紧力下很容易产生夹紧变形,为避免夹紧变形问题的发生,设计了如图2所示的车夹具,该夹具由1件液压卡盘、1副非标卡爪、1块定位板、6个支撑钉,制作完成的车夹具见图2,加工示意图见图3。

对工件的定位准确性进行检查,发现采用上述方案加工时,工件被夹紧后出现变形,表现为相邻两爪之间工件盘面向上拱起,工件脱离支撑钉定位面0.02mm,造成工件定位不准确,致使工件质量超差。

上述分析可得出,差速器壳安装被动齿轮外圆质量问题是由于工件夹紧后的变形造成的,必须消除工件夹紧变形的问题,保证工件定位准确,才能保证产品的质量。

4 新工艺的开发应用

将原车夹具改为液压内孔涨芯车夹具,工件定位夹紧方式由大端平面定位、外圆定位夹紧,改为大端平面定位、内孔涨芯定位夹紧。夹具见图4,加工示意图见图5。

4.1 夹具工作原理

拉杆下拉,通过外六方螺栓和压板将拉力传导至弹性涨套上,弹性涨套在定芯轴的锥面上轴向运动,当弹性涨套向下作轴向运动时,经过定芯轴的锥面,将拉力转化为径向涨力和向定位面的拉力,径向涨力起到定位的作用,向定位面的拉力对工件起到压紧的作用。当弹性涨套向上作轴向运动时,夹紧力松开,可拆卸工件。

弹性涨套可通过向下运动时产生的径向涨力对工件起到定位作用,使得工件定位更准确,向定位面的拉力起到压紧的作用,使得加工过程更稳定。

4.2 工艺改进后的效果

液压涨芯夹具验证合格后开始连续加工,每班对班首件和班尾件进行抽检,连续加工600件时,共抽检了40件,其安装被动齿轮外圆的合格率为80%,超差的产品其跳动也在0.02-0.03之间,分布结果满足用户使用要求。

4.3 改进工艺的优点及创新

(1)通过涨套的扩张和收缩,实现工件的定位夹紧和松开,使得零件在定位夹紧时的定位误差和重复定位误差大大降低,消除了传统定位夹紧方式所带来的工件变形,提高了零件的定位精度,提高了零件的加工精度。

(2)突破了差速器壳采用三爪卡盘夹紧定位加工的常规工艺方法,实现了涨芯夹紧工装在回转体工件车削中的应用。

5 结束语

为解决MCY13车桥差速器壳安装被动齿轮外圆的质量问题,通过分析质量问题的原因,有针对性的进行了工艺设计改进,通过不断优化夹具结构,确定了液压涨芯结构夹具方案,通过实施验证,该工艺设计很好的解决了质量问题,使得零件在定位夹紧时的定位误差和重复定位误差显著降低,消除了传统定位夹紧方式所带来的工件变形,提高了零件的定位精度。同时,将该工艺设计在其他工序上成功推广的同时又进行了改进,通过增加气密检测装置实现零件平面定位准确度的自动检测,该工艺设计改进,对薄壁类回转体工件的加工提供了很好的借鉴,对汽车差速器壳的加工工艺改进起了重要的推动作用。

参考文献:

[1]王启平.机床夹具设计[M].哈尔滨工业大学出版社,1996.2 ISBN7-5603-0045-6/TH·2.

[2]柯明扬.机械制造工艺学[M].北京航空航天大学出版社,1996.8 ISBN 7-81012-650-4.