前保镀铬长饰条区域配合的研究

2020-07-09乐金

乐金

摘 要:本文从型面设计,产品结构,零件质量和监控方式等方面对前保长饰条进行模块化分析和研究,辨识处足够的影响因素,形成完整的尺寸控制方案,满足DTS要求和消费者期望。

关键词:尺寸;前保镀铬饰条;匹配

0 引言

隨着经济的高速增长,汽车产业迎来了大幅度的发展,带来的是消费者挑剔的眼光和严苛的要求[1]。据行业大数据显示,镀铬饰条已成为消费者最喜爱的装饰之一。高光洁度的表面,不会生锈和极强的耐磨性特质,大大提升了整车的奢华感和精致感。精致的前部匹配能够给消费者带来良好的第一印象,成为购车的强劲驱动力。

本文以尺寸配合可达性为目标,对一体式长亮条周边的配合进行分析,从造型、结构、产品质量等方面进行研究,形成系统的尺寸控制方案,达到消费者的预期。

1 研究思路

通过型面设计,产品结构,零件质量和监控方式等进行尺寸模块化研究,辨识出影响因素,提炼出有利因素和控制方法,在整车工艺各环节形成完整的尺寸控制方案。

2 造型对比

结合对比了市场主流的前部饰条造型后,大体分为四类。第一类是前保与格栅内配亮条,第二类是视觉长亮条,第三类是一体式长亮条,可以细分为上/下长亮条和中部贯穿式长亮条。中部贯穿式长亮条则增加了饰条整圈与灯体的配合,相对复杂。第四类式分体式长亮条。本文主要介绍中部贯穿式长亮条的复杂匹配研究。

3 贯穿式长亮条

3.1 型面设计

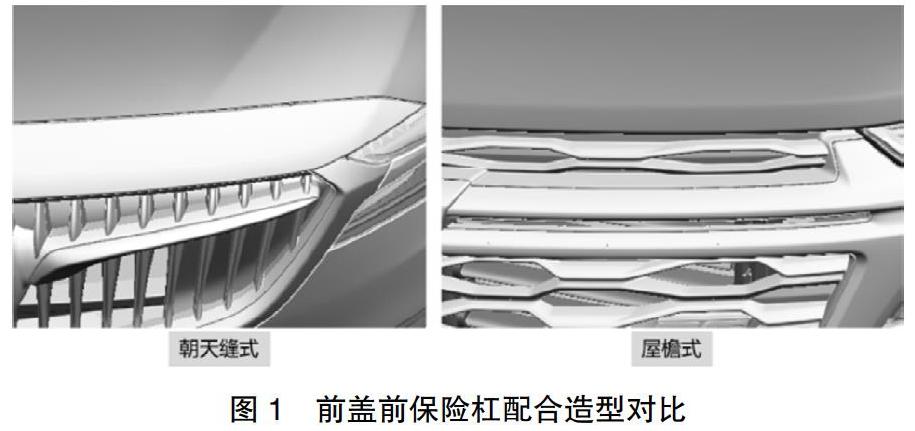

在确保主造型意图的基础上,建议对周边造型进行弱化,提升制造友好性,更好的支持主造型意图的实现[2]。比如前盖前保建议采用屋檐式配合,弱化F/A向配合上的冲突,公差累计转移至非关注区域。

其次弱化饰条与大灯的平整度要求,降低匹配难度,饰条与大灯整圈的平整度设置为渐变,内嵌式或者凸起,不推荐平的,利于制造体系的管控。

另外需确认亮条无视觉类问题,比如See Through或者老鼠洞等。内侧支架的露出或者交界处的老鼠洞会降低整车的观感质量。建议采用密封条或者降低内侧支架等方式优化。

3.2 产品结构

贯穿式亮条长度可以达到430mm,视觉冲击力非常震撼。通过良好的结构设计和基准设置,可以提高匹配的可靠性和容差性。细长饰条晃动明显,因此建议前保亮条设置子基准。

内侧使用卡扣定位F/A向,外侧释放应力建议使用插片式卡槽定位C/C向和U/D向。长饰条安装完成后应力会集中释放在尖角处,大概率会出现饰条尖角翘出(刮手)和饰条U/D向松动太大的缺陷,因此在数模上需要增加一部分卡槽定位的过盈量,同时在造车过程中收集数据确认最终过盈量,保证不影响安装的情况下的匹配。同时对前保和大灯进行封样处理,便于后续大批量造车时的缺陷快速分析和响应。中部区域建议设计U/D向的卡槽和插片,如果结构和工艺上无法增加插片,那么建议在饰条B面上下端设计凸台用于定位。

另外为了避免过多的定位带来的应力变形并更合理的反应零件的状态,建议前保GD&T长条亮区域先进行检测后定位夹紧,用于识别镀铬饰条或者蒙皮单件的尺寸状态。

3.3 零件质量

镀铬饰条的缺点是易变形,一是注塑工艺本身易变形,二是背部结构需要较大注塑压力和速度填充。因此建议饰条零件截面做成U型/L型,防止变形。如果结构无法避免,建议做预变形,以软模作为数据支撑确定变形量。

另一个缺点是表面缩印,原因就是背部的卡扣,翻边,定位筋等结构大于主壁厚的1/3。建议减胶至1/3,增加背部结构的壁厚检测要求。

考虑到镀铬工艺特性和工艺能力,公差建议设置为+/-0.5mm。在前期应加大尺寸监控,如果使用挂具挂点强度或者注塑工艺的参数调整无法将尺寸整改到位,建议立即修模。

4 总结

综上所述,从前期A面造型,B面结构工艺,到产品结构上的改进和检测方法,逐步推进到零件质量的管控,最终到车身制造系统和总装装配工艺上的细分要求等环节的分析和研究,保证新潮流下前部饰条的配合满足DTS要求和消费者感知上的要求。

参考文献:

[1]库赛克,瑞斯特.十步法[M].北京:中国财政经济出版社,2011.

[2]中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,2008.