关于真空碳酸钾脱硫工艺再生部分的优化

2020-07-09赵惠冬

赵惠冬

摘要:阐述了真空碳酸钾脱硫工艺在实际运行中存在的不稳定因素的解决方法。

关键词:真空碳酸钾脱硫;酸气分离器;负压平衡管;真空泵热洗

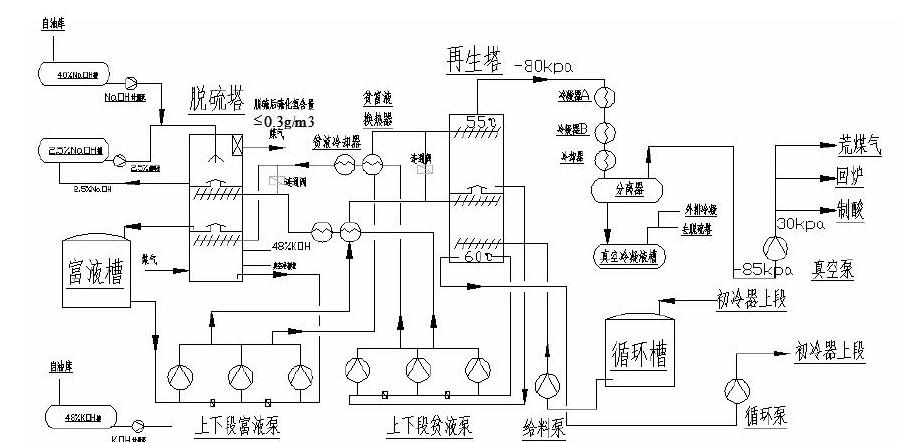

概述:河北峰煤焦化有限公司二期年产200万吨焦炭,配套10.1萬Nm?/h化产回收车间,其中脱硫工艺采用焦耐院从德国引进的真空碳酸钾脱硫工艺。目前我国采用真空碳酸钾脱硫工艺的焦化厂较多,大多为新建焦化厂,主要是脱硫与解析,碳酸钾溶液循环再利用,解析塔采用真空泵抽真空,减少蒸汽的消耗,同时脱硫液主要热源来自初冷器上段换热方式提供,为了强化脱硫效果还在脱硫塔上段设有氢氧化钠的碱洗段,对煤气进行二次喷洒,确保硫化氢合格,产生的酸气由真空泵送至配套WSA制酸装置制得硫酸供硫铵工段使用。

真空碳酸钾的工艺描述及原理:

来自洗苯塔后的煤气,经捕雾器将煤气中夹带的洗油雾滴和一些杂质捕集下来后,煤气进入脱硫塔,脱硫塔内设断塔盘,煤气自下而上先与来自再生塔的脱硫贫液(碳酸钾溶液)逆流接触,煤气中的H2S、HCN等酸性气体被吸收,其主要反应为:

2KOH + CO2 → K2CO3 + H2O

H2S + K2CO3 → KHS + KHCO3

HCN + K2CO3 → KCN + KHCO3

CO2 + K2CO3 + H2O → 2KHCO3

然后煤气进入脱硫塔上段,煤气自下而上流经 “碱洗段”,在脱硫塔上段与(NaOH)碱循环液逆流接触,进一步脱除煤气中的H2S,使出脱硫塔煤气中的H2S含量≤0.30g/m3。在此用碱液进一步吸收煤气中的H2S和HCN。

其反应如下:

H2S+2NaOH→Na2S+2 H2O

CO2+2NaOH→Na2CO3+H2O

HCN+NaOH→NaCN+H2O

此段的的循环碱液引出一部分至蒸氨塔,分解固定氨盐。该段所需(NaOH)碱液贮存于(NaOH)碱液槽中,用(NaOH)碱计量泵将其连续送入。用(NaOH)碱液循环泵维持碱液的循环。碱液的稀释用来自蒸氨塔塔底的部分蒸氨废水进行稀释。脱硫后的煤气一部分送回焦炉和粗苯管式炉加热使用,其余送往用户。

吸收了酸性气体的脱硫富液进入富液槽,用富液泵抽出分别与再生塔出来的热贫液换热后,进入再生塔再生,在再生塔内,富液与再生塔底上升的水蒸汽逆流接触,在真空状态下使H2S、HCN等酸性成分从富液解析出来,其反应如下:

KHS + KHCO3→ H2S + K2CO3

KCN + KHCO3→ HCN + K2CO3

2KHCO3 → CO2 + K2CO3 + H2O

再生塔顶出来的酸性气体进冷凝冷却器,除水后,经真空泵将酸性气体送至制酸装置产生硫酸。

用脱硫液循环泵将再生塔底的部分贫液抽出,送往初冷器上部余热回收段,与煤气进行换热。换热后脱硫液自流至脱硫液循环槽,再由脱硫液给料泵抽出,送回再生塔底,通过再生塔底部的闪蒸装置,产生蒸汽,作为再生塔富液再生的热源。

为确保再生塔操作稳定,富液再生所需的热量,设置1台蒸汽再沸器,使用0.4MPa蒸汽作为辅助热源。

再生后的贫液经贫富液换热和冷却器冷却后,进入脱硫塔循环使用。

系统中因副反应而生成的少量KCNS和K4Fe(CN)6盐类,其总量每升应小于15-20克,若超过这个数值则需外排部分贫液到冷凝。

真空碳酸钾脱硫工艺在实际运行中可能遇到的问题:

1、由于再生工艺为负压运行,酸气分离器内部压力约为-85kpa,造成酸气分离器下液带负压,液位高。改造前我单位酸气分离器液位偏高0.73m,分离器有效液位1.2m,酸气通过分离器时阻力大,流速快带液多,造成真空泵排液量大,液位不稳定,进而影响系统整体液位,增加职工操作强度。夏季系统运行温度高,加剧酸汽带液情况,中控岗位在液位监控不到位时,有可能造成真空泵带分离器液位高联锁停车的情况。

2、真空碳酸钾脱硫系统的煤气有一定的煤气净化指标要求,即焦油雾含量小于25mg/m?,氨含量小于50mg/m?,萘小于200mg/m?,苯小于4g/m?。由于煤气中不可避免存在一定的焦油、萘、洗油等杂质进入脱硫液系统,最终有再生塔气体进入真空泵系统并沉淀堵塞换热器、工作液管道,造成真空泵工作液流量逐渐降低,工作液换热效果下降,真空泵吸力下降,影响解析效果。

优化方案:

1.利用酸气分离器顶部放净口,使用DN50管道、阀门、法兰若干制作压力平衡管道,连接到分离器下液管道平衡点。理论上平衡点越靠近低位槽,酸气分离器液位越低。我单位将平衡点定到管道水平与垂直连接处,落差距分离器下液出口约5m位置。使得酸气分离器内液位由以前的0.7m,降至0.5m,有效缓解了酸气带液多造成的真空泵泵带分离器液位涨幅快的问题。

2.为了使真空泵高效运行,解决工作液系统的堵塞问题。在真空泵的循环工作液管道或补水管道打岔,增加DN50(尺寸可变)热洗管。设备倒备时,可用再沸器蒸汽冷凝液通入其中,打开真空泵带分离器放空进行冲洗,节省了拆机清洗造成的人力占用。同时可以规定岗位每周对1台真空泵进行倒备清洗,保证了真空设备高效运行,有效避免因真空泵工作液管道换热器堵塞造成的运行效率下降,和自动排液阀门堵塞或管道堵塞造成的停车可能。

结论:

本文从真空碳酸钾再生的负压系统入手,通过两项技改优化有效解决了实际运行过程中存在的酸气系统阻力大,酸气带液多,真空泵不能高效运行,工作液系统堵塞相关问题,提高了再生系统运行质量,稳定了生产,消除了一些突发跳车因素。

参考文献:

[1] 宋冬,真空碳酸钾脱硫制酸工艺的应用与改进。

[2] 胡金良,郝鹏,真空碳酸钾脱硫工艺中真空泵的技术要点。

[3] 郑继龙,水环式真空泵的工作原理说明。

[4] 张大力,毕振清,真空碳酸钾脱硫工艺的介绍。

[5] 黄邵东,杨稀,祁加利,探析真空碳酸钾法脱硫工艺与操作控制技术。

致谢:我公司与山西焦化有限公司对外技术服务部达成技术合作关系,长期进行技术交流,对标学习,丰富了技术经验同时共同探讨创新。

(作者单位:河北峰煤焦化有限公司)