CFB锅炉吹管过程结焦原因分析及解决措施

2020-07-09田亚宾

田亚宾

摘要:对新疆某智慧能源电厂CFB#2锅炉吹管期间结焦原因分析,在床料流化、燃料粒度、燃烧控制正常下,检查发现由于炉膛密相区温度测点不能实际反映炉内温度场,对此提出了处理建议,以避免以后结焦现象发生。

关键词:吹管;结焦;炉膛密相区;温度场

1 炉膛密相区温度测点布置

炉膛密相区下部温度测点共10个(左、右墙各一个,前、后墙各4个),锅炉运行中任意6个温度测点同时高于1050℃,锅炉MFT保护动作;炉膛密相区中部温度测点共5个(左、右墙各一个,前墙2个,后墙1个),炉膛密相区上部温度测点共5个(左、右墙各一个,前墙1个,后墙2个)。

2临界流化风量试验

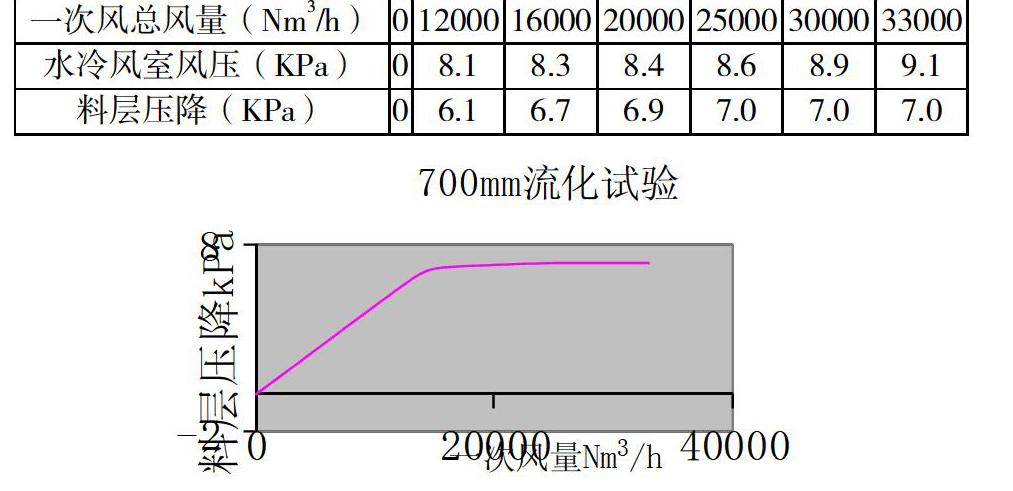

点火前进行了700mm工况下临界流化风量试验。

床料高度700mm试验结果:

试验结论:根据DCS试验数据以及结合现场实际流化情况,点火初期最小临界流化风量25000Nm3/h即可满足。

3 布风均匀性试验

在床料静高700mm工况下进行了布风均匀性试验,观察了炉内床料情况,床内料层表面平整,说明布风基本均匀,流化良好。

4 鍋炉第一阶段点火吹管

2019年10月11日15:32,锅炉首次点火,按照浇注料厂家提供的高温烘炉曲线进行高温烘炉,点火前床料700mm,一次风量25000Nm3/h。

在高温烘炉过程中,首先发现炉膛密相区下部左、右墙温度测点异常(#1锅炉首次点火过程中未出现此现象),温升速度较快,较炉膛密相区下部前、后墙温度测点均高300℃左右,就地检查测点温度元件,无异常。

10月11日19:00,按照高温烘炉曲线,炉膛出口烟温302℃。

10月12日10:40,锅炉再次点火,按照高温烘炉曲线,炉膛出口烟温304℃,锅炉停炉。

10月13日10:16,锅炉第三次点火,计划进行第一阶段的吹管工作。

10月13日15:08,锅炉炉膛密相区下部前、后墙平均温度500℃左右,投入B给煤机脉冲给煤,氧量下降,床温上升,压力上升,说明脉冲投入炉膛的煤已经燃着,按照运行规程要求依次完成连续投煤工作,在此阶段考虑到高温烘炉温升率的控制,处于油煤混烧阶段,期间DCS显示锅炉炉膛密相区下部前、后墙平均温度有高于900℃的现象。

10月13日20:30,锅炉停炉,锅炉第一阶段吹管工作结束。

10月14日12:10,炉膛冷却后,打开人孔门发现存在大量结焦现象。随后召开了锅炉结焦事件技术分析会,具体针对以下几个问题进行了技术分析:

锅炉首次点火到锅炉停炉,油煤混烧时间是否过长;

锅炉床料是否存在局部流化不良现象;

风帽是否有堵塞现象;

脉冲给煤煤量是否过大、给煤时间是否过长现象;

床料是否过高;

油枪雾化效果是否正常;

油枪雾化片的安装是否正确;

进入炉膛的燃煤颗粒度是否超过锅炉厂的设计要求。

但都没有找出最终的引起此次锅炉结焦的主要原因,最后决定待锅炉炉内清焦工作结束后,再进行炉内检查工作,一一排查,找出此次锅炉结焦的主要原因,避免再出现同类事故的发生。

5锅炉第二阶段点火吹管

10月20日1:00,锅炉清焦结束后,针对第一次技术分析会上提出的问题进行了逐一排查。

首先对油枪雾化片安装进行了检查,无异常,油枪雾化良好。

布风板风帽检查,无堵塞。

水冷风室无漏灰现象。

对碎煤机再次进行调整,保证煤粉粒度符合设计要求。

床料高度分别为500mm、650mm两个工况再次进行了流化试验,观察炉内床料平整。

床料高度分别为500mm、650mm两个工况下临界流化风量确定,和锅炉空气动力场试验时的风量基本一致。

经讨论决定,准备锅炉第二阶段吹管工作。但是在吹管过程中,务必要做好以下几个关键点:(1)点火初期最小流化风量可调整至25000Nm3/h,脉冲投煤前可将风量增加至30000Nm3/h左右,确保床料完全流化;(2)缓慢升温升压,达到脉冲投煤温度(平均430℃),按照脉冲投煤的规程规范要求实施脉冲投煤;(3)控制床料差压在合适的范围内(4)注意观察炉内排渣情况,确认排渣口下渣;(5)调整燃烧,控制排渣及排灰的含碳量,确认燃料充分燃烧。

10月26日6:52,第二阶段锅炉吹管点火。

10月26日12:26,炉膛密相区下部温度测点温度分别为

588.5/393.7/437.6/396.7/454.8/408.2/462.2/410.6/429.3/582.5℃,脉冲投煤。

2019年10月26日15:00,炉膛密相区下部温度测点温度分别为723/553.4/610.6/593.2/576.7/512/639.6/572/543.4/731.1℃,连续投煤断油运行。

吹管结束,炉膛冷却后打开人孔门检查,锅炉炉内床面平整,无异常。

6锅炉第三阶段点火吹管

2019年10月28日22:10,锅炉点火。

2019年10月29日00:04,由于#1锅炉、#2锅炉型号完全相同,通过对#1锅炉达到脉冲投煤时炉膛密相区下部温度测点、中部温度测点、上部温度测点和炉膛出口烟气温度测点的分析,再对比锅炉此时的这些温度测点,只有炉膛密相区下部温度测点平均比#1锅炉低150℃左右,其它的温度测点基本一致,初步判断炉膛密相区下部温度10个测点都异常,实际床温应该达到已可以脉冲投煤的温度。随后就按照正常脉冲投煤的方法进行了脉冲投煤,氧量下降,床温上升,压力上升,种种迹象表明了脉冲投进炉膛内的少量煤已经燃着,于是就按照正常的步序继续进行,顺利完成连续投煤和燃煤断油的稳定运行,最终确定断炉膛密相区下部温度10个测点都异常。

7炉膛密相区下部温度测点异常分析

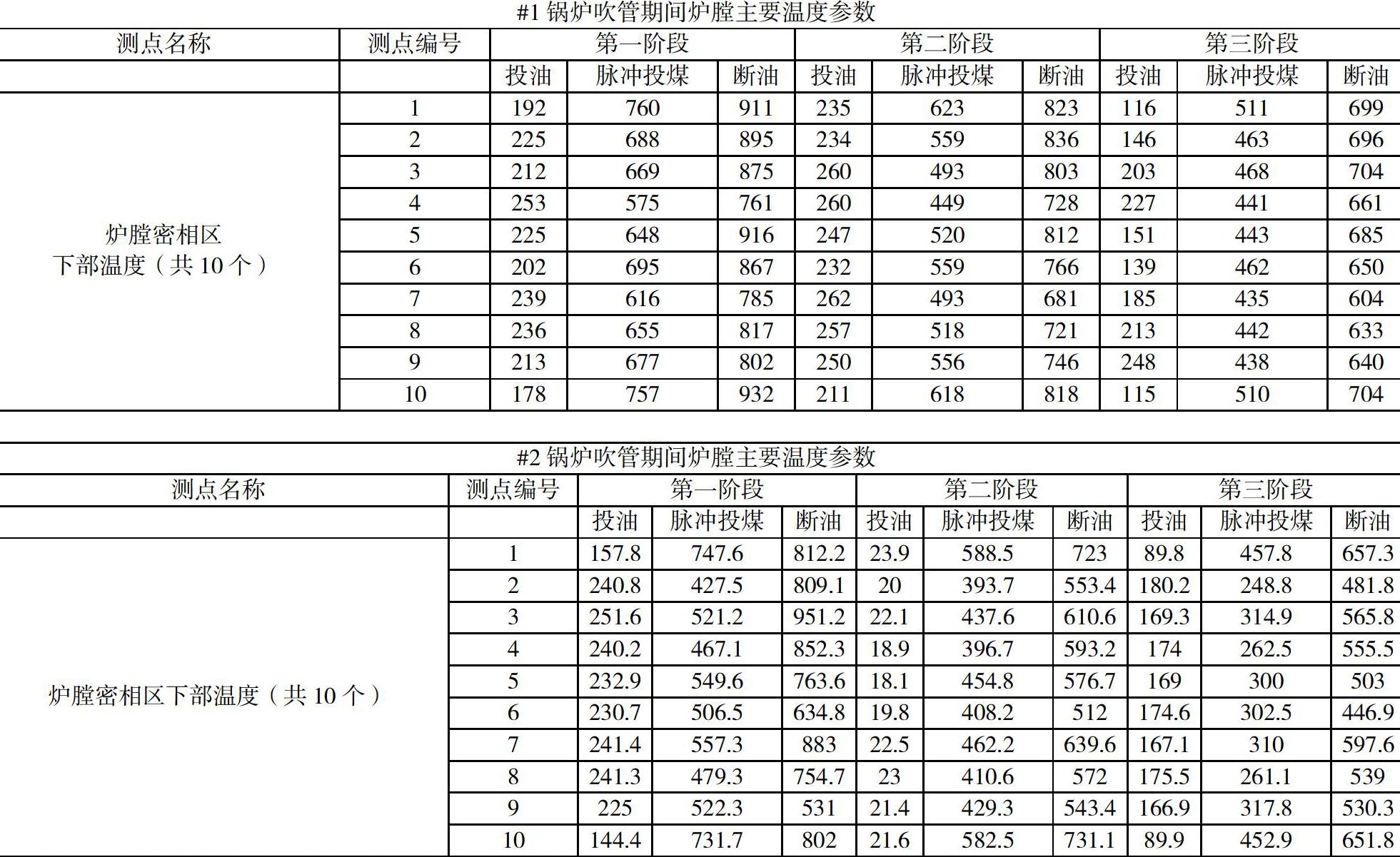

从以上两张数据表中看以看出,锅炉仅投油升温期间,#1锅炉炉膛炉膛密相区下部温度10个测点均匀升温,温差不大,而#2锅炉炉膛密相区下部温度左、右两个测点升温比较快,基本上和水冷风室的温度测点温升趋势一直,而炉膛炉膛密相区下部温度前、后各4个测点升温比较缓慢,这也是#2锅炉第一阶段和第二阶段用油时间长的关键原因,在第三阶段进行了综合分析,推断出炉膛密相区下部温度10个测点都异常,且前后墙8个温度测点至少比应测的实际温度平均低150℃左右。

8 锅炉结焦原因分析及处理措施

通过锅炉第二阶段和第三阶段的燃烧调整,发现炉膛密相区下部10个温度测点的异常,前、后墙8个测点当时在DCS显示的温度比实际应测到的炉膛内床料的温度平均至少低150℃左右,没有反映出真实的床温,在第一阶段吹管期间,炉膛密相区下部前、后墙8个温度测点平均已达到860℃左右,看似是在正常的床温范围内,实际上床料的温度已经达到1000℃以上,甚至已经达到了锅炉MFT保护的动作值,超过灰熔点造成结焦。造成运行过程中无法做出正确的判断和调整,导致锅炉床层超温结焦。

经过分析检查确定原因是由于这些测点的实际安装位置根本不能测到炉膛内应测到的实际温度;同时左、右侧两个温度测点也是由于就地实际安装位置的影响,都和原来锅炉厂设计的安装位置有偏差,导致了这些温度测点的异常。正常的情况下,如果床温超过900以上,可以通过减少煤量或者增加一次风量,降低床温和控制床温在合理的运行范围内。

停炉后,对炉膛密相区温度热电偶测点进行了加长更换,且在整套启动点火期间炉膛密相区温度显示正常,有效避免了后续的结焦风险。

(作者单位:中国电建集团河南工程有限公司)