氢气气柜在平衡氯气提升氯化氢产能中的运行总结

2020-07-09董凌彪慕玉萍朱玉萍古新红张舟舟

董凌彪,慕玉萍,朱玉萍,古新红,张舟舟

(昊华宇航化工有限责任公司,河南 焦作 454191)

昊华宇航化工有限责任公司(以下简称“昊华宇航”)烧碱分厂包括一期和二期两套生产系统,烧碱产能分别为20万t/a和24万t/a。

烧碱分厂电解槽产生的氢气和氯气经过氯氢处理后,按(1.05~1.1)∶1摩尔比进入合成炉,在灯头处燃烧后,生成的氯化氢气体用于PVC分厂氯乙烯合成,或经纯水吸收制成质量分数≥31%的成品盐酸外售,多余氯气通过氯气液化工序生成液氯外售。

氯气液化工序采用高温高压液化工艺,来自氯气处理工序的0.15 MPa常温氯气经高压机压缩至0.6~1.2 MPa后,进入氯气液化器,通过7 ℃水换热生成液氯。烧碱分厂一期和二期装置的液氯产能均为4万t/a。

烧碱分厂生成的氯化氢气体,一部分输送至PVC分厂,与乙炔气体反应,转化生成氯乙烯单体,氯乙烯单体经聚合、干燥后,生成PVC。PVC分厂包括一期和二期两套生产系统,PVC总产能为40万t/a。烧碱分厂的另一部分氯化氢气体外送至三氯氢硅生产企业生成三氯氢硅(产能为6万t/a)。

1 项目背景

烧碱分厂二期装置氢气处理系统在建设施工时,根据节能的需要,在氢气洗涤塔出口增设一条去氢气气柜(以下简称“气柜”)的管线,回收PVC分厂的解吸氢气。回收的氢气可以用于以下情况。

1.1 氯化氢产能与消耗不匹配

在三氯氢硅和PVC满负荷运行情况下,三氯氢硅或PVC产能提高,氯化氢用量增大。当氯化氢消耗高于烧碱系统氯化氢产能时,可根据生产需要及设备实际运行情况,通过气柜回收部分解吸氢气,降低液氯产量合成氯化氢,用于三氯氢硅或PVC生产。

1.2 液氯产品效益低于成品盐酸

在生产过程中,昊华宇航生产部门根据市场产品价格波动情况,适时对液氯及成品盐酸产量进行调整。经过核算,烧碱分厂两期系统在满负荷生产情况下,一期液氯班产量最少为16 t,二期液氯班产量最少为20 t,此时氢气全部用于氯化氢合成。当液氯市场低迷,生产要求液氯班产量低于36 t时,受氢气气量限制,烧碱系统须通过降低生产负荷控制液氯产量,造成烧碱产量下降。

若出现液氯产品效益低于成品盐酸效益情况,在不降低烧碱系统负荷前提下,可降低液氯产量,通过气柜回收部分解吸氢气合成氯化氢,用纯水吸收生产成品盐酸,提高成品盐酸产量,达到增效创收的目的。

1.3 氯气液化系统出现故障

在生产过程中,若氯气液化系统出现设备故障,如高压机叶轮破损、酸雾捕集器滤芯捕集效果差、液化器换热效率降低等,影响液氯正常生产,液氯产能低于烧碱系统最小要求时,会限制烧碱系统负荷提升。此时,可通过气柜回收部分解吸氢气,用于与系统负荷提升产生的富余氯气合成氯化氢,从而提高烧碱产量。

因此,烧碱系统可通过气柜接收利用解吸氢气,用于氯化氢合成,从而达到平衡氯气提升氯化氢产能的目的。

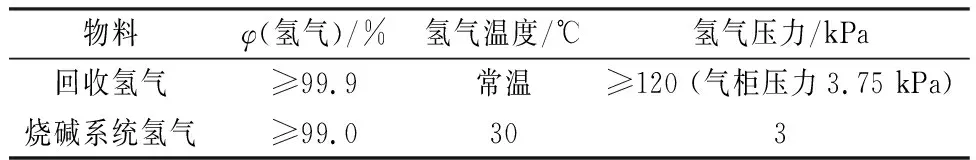

2 PVC分厂解吸氢气介绍

解吸氢气来自于PVC分厂尾气提氢装置,该装置采用变压吸附技术(Pressure Swing Adsorption,简称PSA) ,即采用减压解吸而实现吸附剂再生的吸附法,回收氯乙烯装置分馏尾气中的氢气等成分,同时使净化后气体达标排放。回收氢气规格如表1所示。

表1 PVC工序的解吸氢气与烧碱系统氢气对比

由表1可见,PVC解吸的合格氢气可进入气柜,通过氢气泵抽入烧碱二期装置氢气系统供合成氯化氢使用。

3 氢气气柜作用

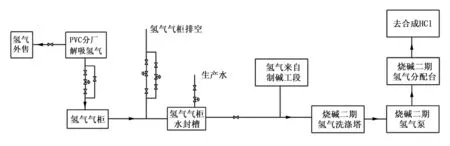

氢气由PVC分厂返回氯化氢合成工序的流程见图1。

图1 氢气由PVC生产装置至HCl合成的流程简图

Fig.1 Diagram of hydrogen flow path from PVC production unit to hydrogen chloride synthesis unit

在生产过程中,根据实际情况,烧碱分厂二期装置通过氢气气柜回收PVC分厂解吸氢气,用于平衡系统氯气、提升氯化氢产能。

4 气柜运行操作

4.1 投用前置换操作

(1)准备使用气柜前,向公司调度汇报,二期氯氢岗位和PVC分厂检查气柜相关管道及阀门开关是否到位。

(2)接到调度通知,气柜可以使用后,二期氯氢岗位通知PVC分厂,排净气柜水封槽内的水,开始对气柜及相关管道进行置换。

(3)PVC分厂开启气柜充氮阀,氮气通过解吸氢气管道进入气柜。气柜液位上升至一定高度后,二期氯氢岗位开启界区气柜管道排污阀,排氮气置换。在气柜和二期排污阀处取气体进行分析,当氮中含氧体积分数均≤2%时,氮气置换气柜及相关管道合格,停止充氮,二期氯氢岗位关闭排污阀。

(4)在PVC分厂提氢装置处取解吸氢气进行分析,当氢气体积分数≥99%时,解吸氢气具备进气柜条件。

(5)PVC分厂解吸氢气停止排空,解吸氢气进入气柜。气柜液位上升至一定高度后,二期氯氢岗位开启界区气柜管道排污阀,排氢气置换。在气柜和二期排污阀处取气体分析,当氢气体积分数均≥99%时,氢气置换气柜及管道合格,氢气气柜具备投运条件。

4.2 投运操作

(1) 气柜置换合格具备投运条件后,二期氯氢岗位关闭管道排污阀。

(2)待气柜液位上升至规定高度后,二期氯氢岗位逐步打开氢气洗涤塔处回收气柜氢气管道阀门,解吸氢气通过氢气泵进入二期生产系统。

(3)二期氯氢岗位与PVC分厂紧密联系,根据昊华宇航氢气回收及外售气量,调节氢气回收阀门及外售阀门开度,使气柜液位高度趋于稳定,气柜平稳运行。

4.3 停运操作

(1)根据生产安排或出现异常情况停用气柜时,二期氯氢岗位通知PVC分厂,逐步关闭回收氢气管道阀门,将气柜从二期生产系统断开。

(2)PVC分厂根据生产安排,将解吸氢气全部外售或排空,并将气柜水封槽充水至规定液位,气柜断开。

(3)如气柜长时间停用或进行检修,须用氮气置换气柜及相关管道,操作同4.1(3),氮气置换气柜及管道合格后,气柜充氮至一定高度备用或进行相关检修作业。

5 异常情况的处置及注意事项

(1)气柜开始使用前,须确认气柜水封槽内水排净,且在使用期间,水封槽内严禁充水,保证气路畅通。

在某次气柜投用期间,气柜水封槽充水自动阀发生内漏,水封槽液位逐渐上升,直至封闭气柜出气管道,气柜从二期系统断开,导致气柜液位高度快速上升,二期氢气系统压力骤降,氯化氢合成岗位进炉氯氢配比异常。将水封槽内水排净后,二期生产系统及气柜液位高度恢复正常。

(2)进行气柜置换操作前,二期氯氢岗位和PVC分厂确认相关阀门开关到位,防止发生介质互串;置换期间,加强关注气柜液位高度,雷雨天气严禁进行气柜置换操作;气柜及相关管道取样气体分析合格后,才可结束置换,正常投用。

在某次气柜置换期间,分析管道气体氮中含氧体积分数>2%(不合格)。经过排查,发现气柜排空自动阀在使用时出现卡顿,阀门开关不到位,导致空气通过排空管线进入气柜。仪表人员将排空阀处理后,再次置换,取样气体分析合格后,气柜正常投用。

(3)气柜在投用期间,二期氯氢岗位须加强关注气柜液位高度及氢气系统各项指标,发现异常及时调节或停用。

气柜在投用期间,受气温影响(如昼夜温差),氢气体积变化较大,气柜高度波动较为明显,二期氯氢岗位须根据气柜高度及系统氢气压力变化趋势等数据及时进行调节。出现异常情况,及时联系PVC分厂,将气柜从生产系统断开。

(4)气柜在投用期间,若出现提氢装置运行异常(相关设备运行故障等)或气柜异常(气柜卡顿等)情况,应及时将气柜从二期系统中断开,待恢复正常后,再按正常操作步骤投运。

气柜在投用期间,尚未出现因提氢装置运行异常或气柜出现异常而导致气柜停用情况。

6 结语

经过实际运行,烧碱分厂二期系统可通过氢气气柜,稳定回收PVC分厂解吸氢气,生产上具备可操作性。

经过理论核算和实际运行,在三氯氢硅和PVC满负荷运行情况下,三氯氢硅或PVC产能提高,氯化氢用量增大,通过气柜回收氢气,降低液氯产量合成氯化氢,可以满足三氯氢硅或PVC生产的需要。

根据生产实际情况,烧碱分厂二期系统通过氢气气柜回收PVC分厂解吸氢气,用于平衡系统氯气、提升氯化氢产能,在增效创收和能源综合利用方面具有一定的意义。