X射线衍射测试样品位置对谱线峰位和强度的影响

2020-07-09詹美燕李春明

詹美燕, 李春明

(华南理工大学 材料学院,广东 广州 510641)

使用高能电子束轰击金属靶产生的X射线具有靶中元素相对应的特定波长,称为特征X射线[1].目前,在常用的X射线衍射仪器中,Cu和Mo是最常用的阳极靶元素.Cu靶的λ为0.154 178 nm, Mo靶的λ为0.071 073 nm[2].特征X射线能穿透一定厚度的物质,对一般金属材料,使用Cu靶,穿透深度大约为十几微米.如果用2゜的小角入射,则穿透深度大约为2 nm.X 射线源发射的特征 X 射线照射待测物质发生衍射后,由于X射线的波长和晶体内部原子间的距离相近,会在晶体中可以发生衍射,衍射波叠加的结果使射线的强度在某些方向上加强,在其他方向上减弱[3].对探测器接收到的衍射 X 射线方向和强度数据进行分析,从而可以对材料进行物相的定性和定量分析、结晶学分析、结构解析、织构和残余应力分析等[4-5].

X射线衍射仪是进行X射线分析的重要设备,主要由X射线发生器(产生X射线的装置)、测角仪(X射线衍射仪测量中最核心部分,用来精确测量衍射角2θ的装置)和检测器 (测量X射线强度的计数装置)和水冷却系统组成.鉴于本实验中心使用的X’Pert Pro MRD多晶X射线衍射仪的样品台5维可移动,研究了样品的位置对物相测试中谱线峰强度和峰位的影响.

1 试验部分

1.1 仪器

X’Pert Pro MRD多晶X射线衍射仪,配备超能阵列探测器(X’Celerator),荷兰帕纳科公司生产.

1.2 功能简介

X’Pert Pro MRD多晶X射线衍射仪的超能阵列探测器采用RTMS实时多道技术,内置100多个微型探测器,可以同时对信号进行接收,接收速度比正比探测器提高100倍.此外仪器光路系统配备索拉狭缝、防散射狭缝、面罩和单色器等,因此X射线源发射X射线光可以得到单色光源照射样品,同时样品产生的衍射光可以平行到达检测器.另一个突出的优点是,X’Pert Pro是目前唯一采用预校准全模块化技术的衍射仪,它的入射光路、样品台及衍射光路均在模块化的基础上采用独创的预校准设计,所有模块均可在几分钟内迅速切换成另一模块,不用重新校准光路.其阳极靶材经过三维高精度定位,更换X光管也无需重新校准光路[6].

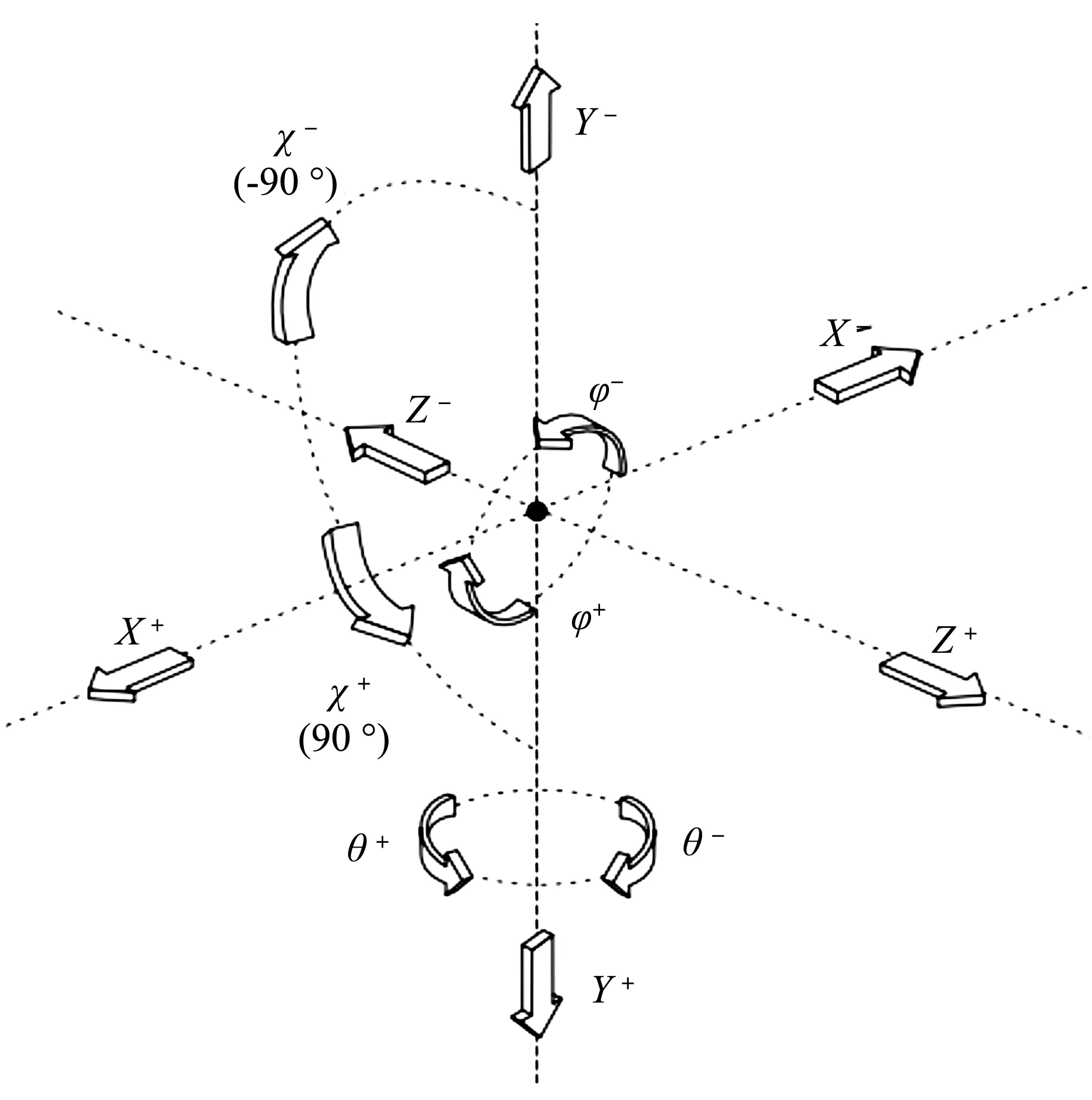

本实验中心购置的X’Pert3 Pro MRD主要的测试功能分为两大块:物相和织构.为了同时实现大面积样品物相和织构测试两种功能,MRD样品台的设计和另一款X’Pert3 Pro MPD(如图1 a所示)有本质区别.MPD样品台(图1a)是水平安装的,不可移动,每次只能测试一个样品,粉末样品表面与样品槽表面平齐,默认位于测试光路的中心.而本实验中心的MRD样品台(图1b)是竖直安装的,可以实现5维(X、Y、Z、ψ和χ)电动移动,以便实现物相和织构的多个样品的批处理测试,其移动示意图如图2所示.图2中,样品台平面平行于X-Y平面,Z轴垂直样品台平面,通过Z轴的伸缩来移动样品的表面,使不同厚度样品的测试表面都能位于光路中心.Z的伸缩范围在0~10 mm之间,即样品的厚度最大不能超过10 mm.因为X、Y和Z这3个方向可以电动移动,因此可以设计批处理测试程序,同时放置多个样品,仪器按照程序设定逐一自动移位进行测试.此外,样品可以沿着ψ轴旋转,沿着χ轴倾斜,这两个维度的变化可满足样品织构测试过程中对样品位置的变化要求.

图1 X’Pert3 Pro系列的样品台Fig.1 X’Pert3 Pro cradle mounted onto a horizontal goniometer (a) MPD, (b) MRD

图2 5维移动的MRD样品台示意图Fig.2 Five motorized movements of MRD cradle

2 试验设计

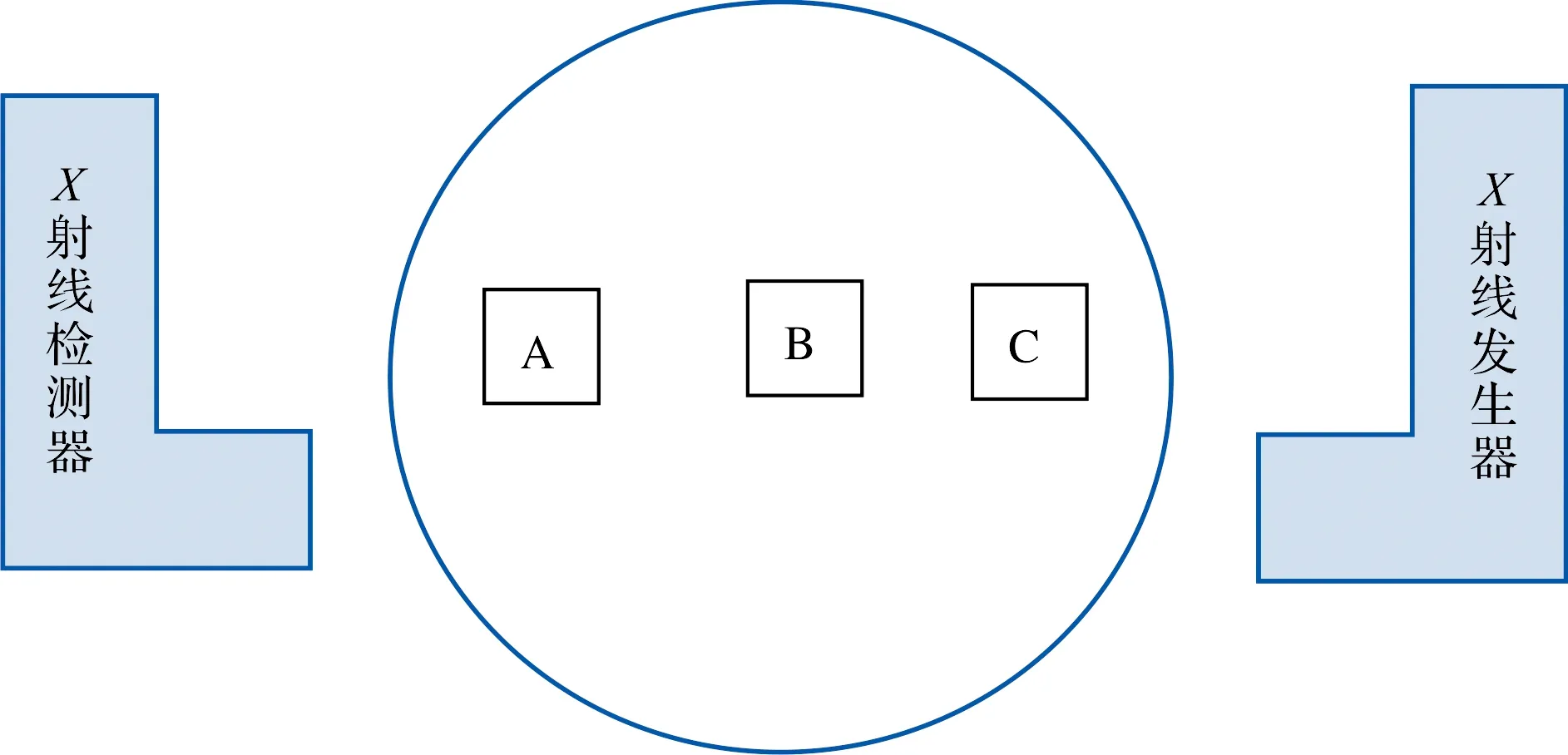

X’Pert3 Pro MRD的样品台是竖直安装的,由于不同厚度样品的测试面与光路的对中需要通过调节Z轴来控制,所以Z轴位置的确定会影响测试结果.本试验中用Si片标样(厚度为2 mm,由仪器厂商提供)为测试样品,通过设置不同的Z值,观察测试结果的变化,研究Z值对测试结果的影响.此外,当样品台上放置多个不同厚度的样品进行批处理测试时,厚度较大的样品是否会影响其他样品测试时X射线的入射和探测器对信号的接收.因此本文设计了以下试验:样品为纯铝,测试截面积为20×20 mm,厚度分别为2、4和6 mm,设计4组放置方式,如图3所示,表1所列,X’Pert3 Pro MRD的X射线发生器和检测器分别位于竖直样品台的右侧和左侧,不同厚度的3个样品分别排列在同一水平线上.

图3 样品放置示意图Fig.3 Diagram of samples position

表1 批处理样品放置信息Table 1 Design of samples position on batch testing

3 结果与讨论

3.1 不同Z轴设置对峰位的影响

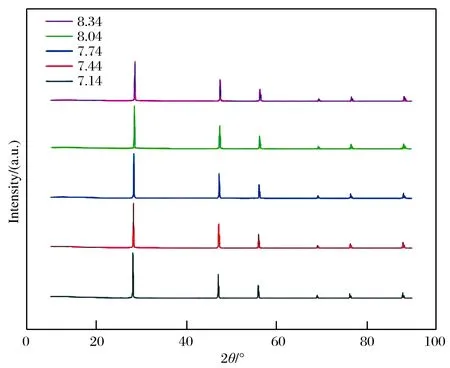

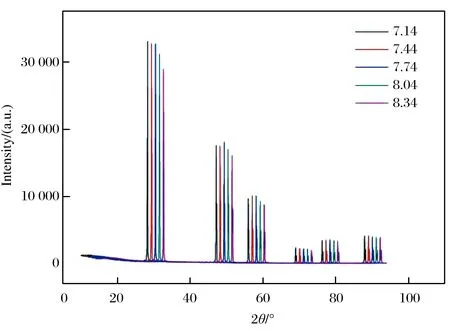

不同厚度的样品测试谱图如图4所示,不同晶面的峰位具体数值如表2所列.为了观察峰强度的区别,对5条谱线的X轴分别进行了平移,重新绘图如图5所示.

图4 Si片放置在不同Z轴位置上测试的谱图Fig.4 Spectra of Si on different Z positions

图5 Si片在不同Z轴位置上谱图的谱峰强度对比Fig.5 Peak intensities of Si on different Z positions

可以通过软件校准确定Z轴位置,使Si标样表面正好位于光路中心.本样品通过软件校准后确定Z为7.742 mm.由表2可见,通过与Si标准峰位的对比可见,测试结果中,Z为7.74 mm的峰位与理论结果吻合很好,其他样品表面低于或者高于光路中心,都会造成谱图峰位的偏移.由表2可见,当样品表面低于光路中心位置时,峰位呈减小趋势,当样品表面高于光路中心位置时,峰位呈增加趋势.具体偏移量为,样品表面与光路中心位置偏移0.3 mm时,峰位偏移的绝对值为0.1左右,如图6所示.此外,由图5可见,不同的Z轴对峰强度也有影响,位于光路中心的样品峰强度最大,但不同Z值之间的差值不大,不影响谱线的物相分析.

表2 不同Z轴位置对晶面峰位的影响Table 2 Effect of Z position on peak position of Si crystal plane

图6 Si片放置在不同Z轴位置时晶面峰位的偏移Fig.6 Shift of peak positions of Si crystal plane on different Z positions

3.2 批处理测试时不同厚度样品的放置方式对谱线的影响

不同厚度样品批处理测试结果如图7所示.由图7可见:

(1)厚度最高的样品,不管放在哪个位置,峰强度都最高,其他样品的谱峰强度会显著下降.

(2)对于厚度不是最高的样品,如果左右两边都有其他样品,位于中间位置样品的峰强度最弱,与两侧样品的厚度无关,说明测试过程中该样品的入射和衍射信号可能部分被左右两侧的样品阻挡,导致信号减弱(图7 a、b).另外,峰强度还可能受到Z轴位置的影响,与设定的Z轴位置的误差有关.

(3)由表3可见,与Al的理论晶面峰位相比较,试验中的4组样品不同晶面的峰位置误差在-0.071~0.078之间,实际分析中可以忽略.试验结果表明,批处理测试时可以同时进行不同厚度样品的测试.

4 结论

(1)当样品表面低于光路中心位置时,峰位呈减小趋势,当样品表面高于光路中心位置时,峰位呈增加趋势.具体偏移量为,样品表面与光路中心位置偏移0.3 mm时,峰位偏移的绝对值为0.1左右.

(2)当水平位置放置了不同厚度的样品进行批处理测试时,谱线的峰强度会受到样品厚度的影响.

图7 不同厚度的样品批处理测试时厚度对谱线的影响(a)第一组,(b)第二组,(c)第三组,(d)第四组Fig.7 Effect of thickness on spectra during batch testing of samples with different thicknesses(a) group 1, (b) group 2, (c) group 3, (d) group 4

表3 不同厚度的样品批处理测试时厚度对峰位的影响Table 3 Effect of thickness on peak position during batch testing of samples with different thicknesses

厚度最高的样品,峰强度最高,其他样品的谱峰强度会显著下降,位于中间位置样品的峰强度最弱.峰位的变化不明显.