基于逆向工程的矿用风机叶轮模型重构研究

2020-07-09新疆工程学院机电工程学院李强余斌刘霞

文| 新疆工程学院 机电工程学院 李强,余斌,刘霞

矿用风机叶轮是实现气体运输的主要部件,因叶轮叶片曲面形状复杂,在对过住图纸进行数字化建模过程中难以采用正向工程技术建模,故采用逆向工程技术进行模型重构,并对重构过程中叶轮点云的测量、点云处理、多边形处理和曲面重构过程中的一些关键问题进行了分析和解决。

一、概述

轴流风机叶轮在煤矿生产中应用较多,可用于抽排风机和通风机等,是实现气体运输的主要部件。然而叶轮的叶片的形状较为复杂,大多由曲面组成,很难用数学表达式来描述,设计时一般可对已有的叶轮模型进行测量,获得叶轮点云数据,然后对点云数据进行处理,再使用逆向软件重构模型,这种方法就是对叶轮进行逆向工程建模。

逆向工程一般从已有零件着手,通过测量零件获取数据,然后利用获取数据对零件进行重构。逆向工程在复杂零件的重构、改进以及设计方面有着非常重要的作用。因此,逆向工程建模是叶轮维护和改造设计常用的方法之一。

二、叶轮的数据点测量

对叶轮进行逆向工程,首先是要对叶轮进行数据测量,目的是将物理叶轮模型转换成为数字叶轮模型,实现叶轮的模型数字化。使用测量设备测量出叶轮表面的一些数据点三维坐标位置,用这些叶轮数据点云来表达叶轮的三维几何模型。因此,数据点测量是逆向工程的基础。

1、叶轮的扫描策略

由于叶轮模型的材质为铝合金,叶片表面光滑、曲率变化不是很大,比较适合采用非接触光栅扫描仪进行测量,这种扫描仪精度较高、扫描速度快且成本低。(图1)。

图1 投影光栅式三维扫描仪

为了完整、准确地测量叶轮,根据叶轮的结构特点,须制定合适的扫描策略。叶轮模型由圆柱形带孔轮毂、均布在轮毂圆周上的五个叶片组成,因此扫描和造型的难点在于叶片。叶轮模型有正反两面,可以采用先用两次操作分别扫描完两个面,再对两个面进行手工对齐拼合的方法,这样的优点是扫描操作简单,但是拼接操作难度较大,而且拼接精度不高。还可以根据叶轮模型特点,把叶片之间的轮毂作为正、反面扫描的公共部分,从叶轮的正面过渡到反面,这样就可以一次完成整个叶轮正、反两个面的连续扫描和自动拼接,而且扫描精度也会要高于两个面分别扫描再对齐拼合的,如图2所示。

图2 扫描得到的叶轮点云

2、扫描参数对扫描质量的影响

在扫描过程中,为了获得质量较高的点云数据,可根据周围光线明暗情况、被扫描件位置的变化等调整相关扫描参数,如:相机曝光时间、增益等,不同的扫描参数,可以得到不同的扫描结果,点云的质量也有很大的差别。

(1)调节相机曝光时间

曝光时间调节,通过扫描软件来调整相机的曝光时间,调节曝光时间实际上是调整整幅图像的亮度。

图3 不同曝光时间时拍摄的点云

曝光时间太短时,扫描得到的点云数据少,而且不完整,拍摄亮度很低,很多数据点采集不到。而曝光时间太长时,虽然拍摄亮度很高,但是零件上的很多特征点却由于亮度过高而采集不到。只有当曝光时间设置在100左右时,拍摄亮度适中,采集到的点云多且较完整,如图3所示。

(2)调节增益

增益调节用来调整图像的清晰度、对比度,对不同的需求、不同的光照条件下,通过调节增益能得到较好的图像效果(图4)。

图4 不同增益值时拍摄的点云

增益过小时,得到的数据点很少,图像非常模糊不清,采集到的点非常少且不完整。增益过大时,得到的数据点较多,但图像模糊,很多数据点采集不到。只有当增益设置在10左右时,拍摄的图像清晰度、对比度适中,得到的数据点较多,得到的叶轮点云数据较为规则、完整。

三、叶轮点云数据处理

通过三维扫描获得点云数据之后,由于点云数据中存在有偏离原曲面的点和由于测量手段或测量环境的变化引起的点云缺口或测量盲区,需要对测量获得的点云进行坏点剔除和数据修补等操作,并将点云转化为建模所需的线、面,最终生成实体,要完成这些工作就需要专门的逆向软件,本文使用逆向工程软件Geomagic studio。

1、点处理阶段

对点云进行断开组件连接、去除体外孤点、减少噪声点和曲率采样等操作后,得到比较规则的叶轮点云(图5),然后通过封装操作生成三角面(图6)。

图5 处理后的叶轮点云

图6 叶轮点云封装

2、多边形处理阶段

由于扫描时贴了标志点,多边形表面上存在一些标志点孔洞,需要填补,还要对不规则的边界进行修改,对表面不规则、不光滑的地方进行修复、去除特征处理,使之成为外形完整、边界规则且表面基本光顺的多边形面(图7)。可将多边形表面的孔洞填充起来,再使用松弛的方式使表面尽量平滑,还可以对多边形表面进行自动分析和修复。

图7 处理后的叶轮多边形面

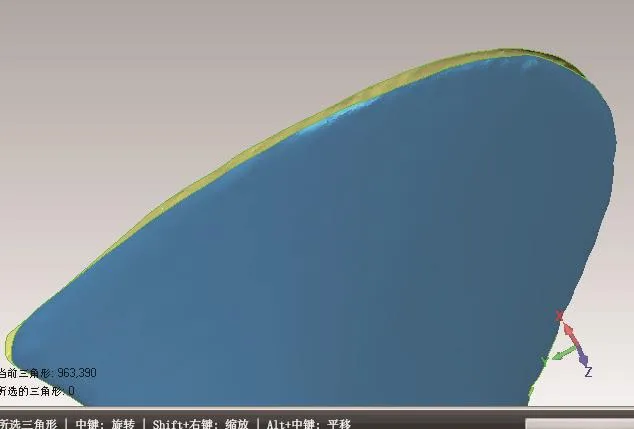

3、叶轮边缘数据的处理

叶轮的叶片属于薄壁件,正反面相交的边缘处有很小的圆角过渡,因此叶片的边缘很窄,由于光学三维扫描仪的限制,叶片边缘的数据点会出现扫描不到或扫描不全的情况,这样得到的点云数据,经过点云处理后得到的叶片曲面边缘会出现参差不齐的锯齿状轮廓(图8)。如果将这种锯齿状边缘直接修补填充,则叶片边缘就会形成许多凹凸不平的面(图9),这就会大大影响叶片表面质量,因此需要对参差不齐的边缘进行修改处理。

图8 叶片锯齿状边界

图9 未修改边界填充

处理边缘数据前,可先删除周围的浮点数据,避免浮点数据的干扰。对于边缘是曲线的部分,可进行编辑边界或松弛边界,使锯齿状边界成为较为规则的曲线;对于边缘是直线的部分,可进行直线化边界;对于边缘数据不全或者缺失的情况,可进行创建边界,如创建样条边界、创建多义线边界。当边缘数据修改、创建完成以后,修改过的边界就比较光滑和规则了(图10)。再对边缘进行修补和填充,这样形成的边缘面就比较光顺了(图11)。

图10 修改过的边界

图11 修改过边界填充

四、叶轮的曲面重构

1、叶轮的曲面重构方法

在逆向工程中,最关键、最复杂的一个步骤就是模型的曲面重构,因为数据模型为后面的产品分析、产品的创新设计和产品加工制造等应用提供了基础支持。曲面重构的方法现在主要有基于曲线的曲面模型重构和曲面片直接拟合造型两种方法。

对这两种技术进行比较分析,可以看出基于曲线的曲面重构技术的建模过程是由点生成线,再由线生成面,最后由面生成体的过程,在每一个过程中,都可以进行修改和编辑,使之满足要求;而曲面片直接拟合技术的建模过程是直接由点生成曲面,再由曲面生成体,也就是直接拟合的方式,这种方法效率较高,但是当零件组成曲面类型较多时,此方法生成的曲面质量会变差,而且很难去修改和编辑直接生成的曲面。

本次测量的叶轮点云数据为较为规则的点云,可以较容易地提取出轮廓线,宜采用基于曲线的曲面模型重构的方法。

2.叶轮曲面重构的过程

先对叶轮的表面构成进行分析,叶轮的轮毂由圆柱面和平面构成,叶轮的叶片由曲面构成,各种面的轮廓线和不同类型面的交线就形成了各自不同的轮廓线。进行探测轮廓线时,根据叶轮不同的表面构成抽取轮廓线(图12),然后根据抽取的叶轮轮廓线来构造曲面片,并对构造的曲面片进行修理和移动,对有错误的地方进行修改,使之生成较为规则的曲面片(图13)。

图12 探测、抽取轮廓线

图13 构造曲面片

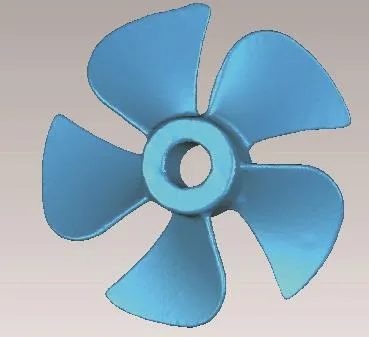

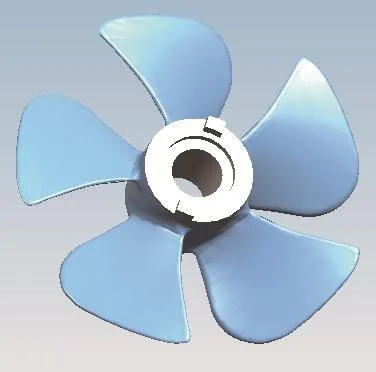

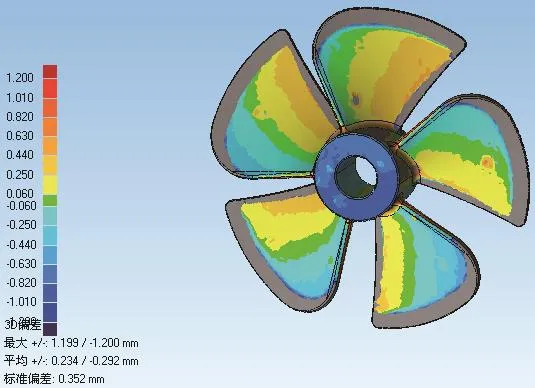

然后将生成的曲面轮廓线导入三维设计软件NX(图14),此时导入的轮廓线均为样条曲线,可以进行单段或多段样条的选择以及修改、编辑等操作,这样就为后面的模型修改做好了准备。最后就可以进行叶轮模型的曲面重构了,采用基于曲线的曲面重构的方法,利用抽取的叶轮轮廓线,使用曲面网格、拉伸、旋转和边倒圆等方法进行叶轮的曲面重构(图15)。为了检测重构曲面是否规则、准确,可将重构叶轮模型与扫描叶轮点云进行3D比较(图16),可以看出重构的叶轮模型与扫描叶轮点云之间的偏差大小,如果检测的偏差过大,可重新对叶轮点云进行曲面重构。

图14 提取叶轮轮廓线

图15 曲面重构叶轮

为了对曲面重构后的叶轮曲面的连续性和光顺程度进行检测,检测重构曲面的曲率变化、连接过渡是否光顺,可通过面反射分析(图17),可以看出叶轮曲面过渡、光顺情况是否符合设计要求,如果不符合要求,可重新对叶轮点云进行曲面重构。

图16 3D比较

图17 面反射分析

五、结语

逆向工程是针对一些复杂零件无法或难以采用正向工程方式建模而采用的建模方法,通过此方法可以实现快速复杂零件的模型重构。逆向工程是从零件——设计——零件的过程,不仅只是对原有零件的复制,借助CAD/CAE/CAM软件可对零件进行修复、设计、分析和加工等操作。