碳微球辅助制备高比电容多孔C/δ-MnO2复合材料

2020-07-08王建芳李创飞雷雯

王建芳,李创飞,雷雯

(商洛学院 化学工程与现代材料学院/陕西省尾矿资源综合利用重点实验室,陕西商洛 726000)

人类社会经济的发展使不可再生能源日渐枯竭,同时造成严重的环境污染,清洁可再生能源的开发日益迫切。在能源存储器件中,超级电容器由于操作安全、高的功率密度、良好的循环稳定性等特点而备受关注[1]。但是,超级电容器的能量密度一般较低,超级电容器的能量密度是由方程E=1/2CV2决定的(C为电极的比电容,V为电极两端的电压),因而提高比电容和拓宽电压窗口是提高能量密度的有效途径[2-3]。

在过渡金属氧化物中,二氧化锰材料理论比电容高、资源丰富、价格低廉,在中性水溶液中有良好的电容行为,是最具有发展潜力的电极材料之一[4]。二氧化锰的赝电容特性归因于Mn4+/Mn3+氧化还原体系中单电子转移[5],材料的纳米化和孔洞化处理可以有效缩短离子的传输途径,缓解充放电过程中的体积变化,提高材料的赝电容[6]。研究者们采用水热法、热分解法、模板法等技术制备了多孔氧化锰纳米材料。其中硬模板法路线简单、目标产物形貌可控等优点常用于制备具有空心或多孔结构材料。WANG等[7]以碳球为硬模板制备了海胆结构γ-MnO2,该材料具有介孔结构且比表面积为110 m2·g-1。BAG等[8]采用锌单质为模板和还原剂,将其与KMnO4溶液反应制得了三维分级介孔α-MnO2纳米花,材料的孔径为4.83 nm,比表面积为206 m2·g-1。在 1 A·g-1的电流密度下,比电容为322 F·g-1,同时展现出良好的循环稳定性。利用原位刻蚀法,多孔氧化锰纳米片得以制备[9]。采用铜线为还原剂,将其与Fe3+发生氧化还原产生Fe2+,使生成的Fe2+通过静电引力作用吸附与负电性的氧化锰纳米片层,进一步原位刻蚀制备得到多孔氧化锰。在0.25 A·g-1时的比电容为303 F·g-1,在扫速为 20 mV·s-1时经 4500 次循环,电容保持率为88.7%。研究表明,在不同晶相的氧化锰中,δ-MnO2由于具有层状结构,在层间结晶水和可交换Na+、K+的作用下该类材料表现出较高的比电容。选择适宜的造孔剂,在形成δ-MnO2纳米材料的同时构筑丰富的孔道结构将有利于材料电容性能的发挥。

以碳微球作模板,高锰酸钾为锰源,水热反应过程中碳球与高锰酸钾发生氧化还原反应,进而形成δ-MnO2@C复合材料;再用过硫酸铵和硝酸银为去模板剂刻蚀复合物中心的碳微球,得到多孔C/δ-MnO2复合材料。采用三电极体系,利用循环伏安法、恒流充放电和交流阻抗等手段对多孔C/δ-MnO2复合材料的电化学性质进行测试。

1 样品的制备

1.1 实验试剂

实验中所用试剂均为分析纯。蔗糖(C6H12O6),高锰酸钾(KMnO4),过硫酸铵((NH4)2S2O8)和硝酸银(AgNO3)均购自上海国药试剂有限公司。所有试剂原料均未经过预处理直接使用。

1.2 多孔C/δ-MnO2复合材料的制备

碳微球采用文献所报道的水热法制备[10]。将0.2 g 碳球与 0.0854 mol·L-130 mL KMnO4混合,超声处理30 min使碳微球均匀地分散于高锰酸钾溶液中。将所得悬浊液转移至50 mL反应釜中,140℃水热反应1 h,冷却至室温后抽滤、去离子水洗涤、50℃干燥12 h,即得MnO2@C复合材料;然后将复合物置于一定浓度的(NH4)2S2O8和AgNO3混合溶液中,室温搅拌48 h,最后制得多孔C/δ-MnO2复合材料。

2 表征与测试

2.1 表征手段

采用帕纳科XPert Powder型X衍射仪对样品进行X射线衍射(XRD)物相分析,测试条件:扫描范围 5°~70°(2θ),扫描速度 10°·min-1;样品表面形貌的观察和分析所用到的仪器是荷兰Philips-FEI公司的Quanta 200环境扫描电镜(SEM)。热重分析所用仪器为德国耐驰公司的 STA449。采用美国 Micromeritics公司3Flex型比表面积及孔径分析仪来测定试样的比表面积及孔径分布。用德国ZAHNER的Zennium电化学工作站对其电化学性能进行测试。

2.2 电容性能测试

将复合材料、乙炔黑、PTFE按0.75:0.20:0.05的比例混合均匀,加入适量乙醇研磨,用圆形泡沫镍适量且均匀蘸取混合物,得到的粉末电极烘干后压片待用。采用三电极体系,1 mol·L-1Na2SO4溶液为电解液,扫描电压的窗口范围为-0.2~0.8 V,进行循环伏安和恒流充放电和交流阻抗测试。

3 结果与讨论

3.1 多孔C/δ-MnO2复合材料的设计

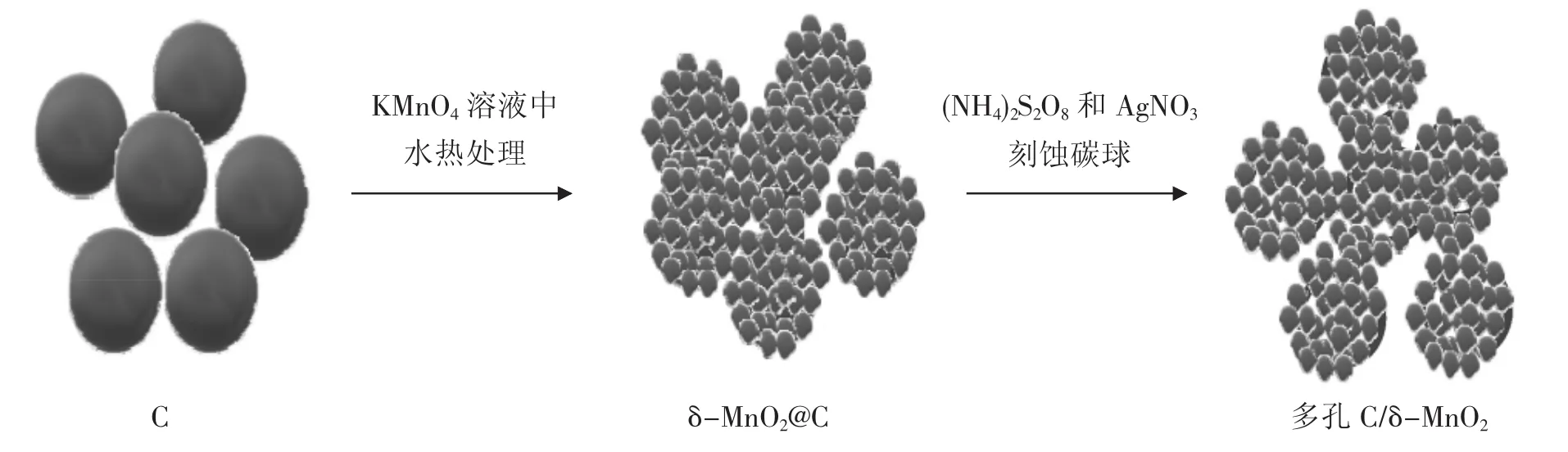

图1为碳微球模板法制备多孔C/δ-MnO2复合材料的形成路线。碳微球起到还原剂和造孔剂的双重作用,水热处理过程中高锰酸钾与碳球发生氧化还原反应,形成δ-MnO2包覆于碳微球外表面。在(NH4)2S2O8和AgNO3混合溶液中对核壳结构δ-MnO2@C中的碳球进行刻蚀处理,形成具有丰富孔隙结构的多孔C/δ-MnO2复合材料。

图1 碳微球模板法制备多孔C/δ-MnO2的设计路线

3.2 晶相与形貌分析

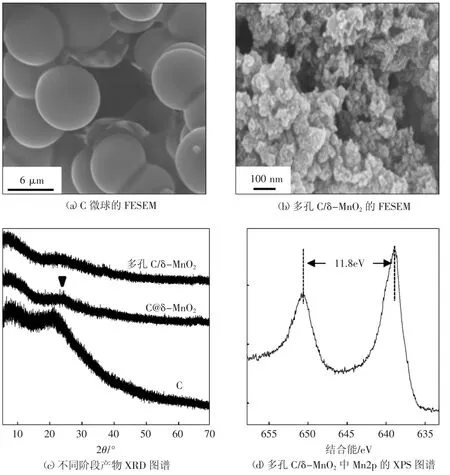

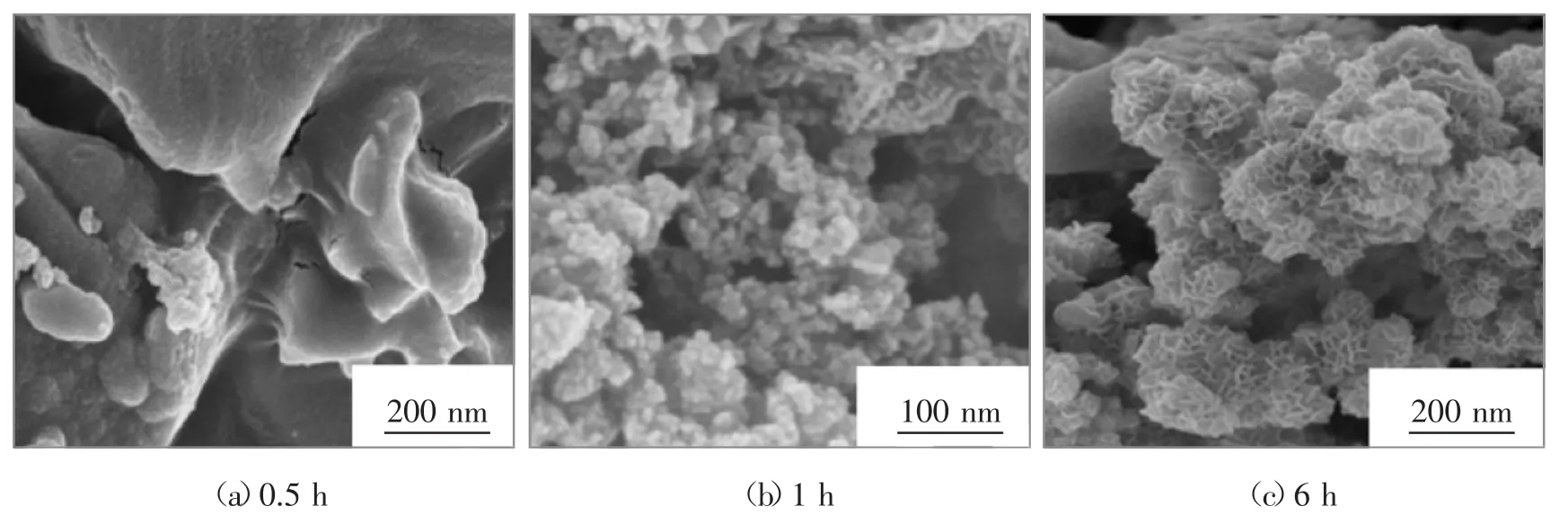

采用 FESEM、XRD、XPS对产物的形貌、结构、组成及价态进行了分析,如图 2所示。

图2 不同阶段产物的FESEM照片、XRD和XPS图谱

碳球的扫描电镜照片如图2(a)所示,微球半径约为4 μm,粒径大小均匀。经氧化和刻蚀后,所得产物多孔C/δ-MnO2由纳米球形颗粒堆积而成,说明在(NH4)2S2O8和AgNO3的刻蚀作用下碳球溶解,模板的去除使复合材料中形成了一定数量的孔洞结构,如图 2(b)所示。图 2(c)是不同阶段产物的XRD图谱,碳球在2θ=22°时出现了特征衍射峰,进一步证实了碳材料形成;碳球在高锰酸钾溶液中水热处理1 h,所得产物C@δ-MnO2在2θ=24°可观察到归属于δ-MnO2(002)面的衍射峰[11],(NH4)2S2O8和AgNO3对δ-MnO2@C刻蚀处理一定程度上破坏了其晶型结构,使δ-MnO2结晶度进一步降低。为进一步证实材料中锰元素的价态,采用XPS 技术对多孔 C/δ-MnO2材料进行了表征,图 2(d)为Mn2p的XPS图谱。Mn2p1/2和Mn2p3/2峰间距为11.8 eV,说明Mn2p轨道的自旋分裂能为11.8 eV,表明有大量的Mn(IV)存在于复合材料中,与文献报道中二氧化锰材料相一致[12],进一步证实材料的物质组成为MnO2。

3.3 多孔C/MnO2复合材料的组成分析

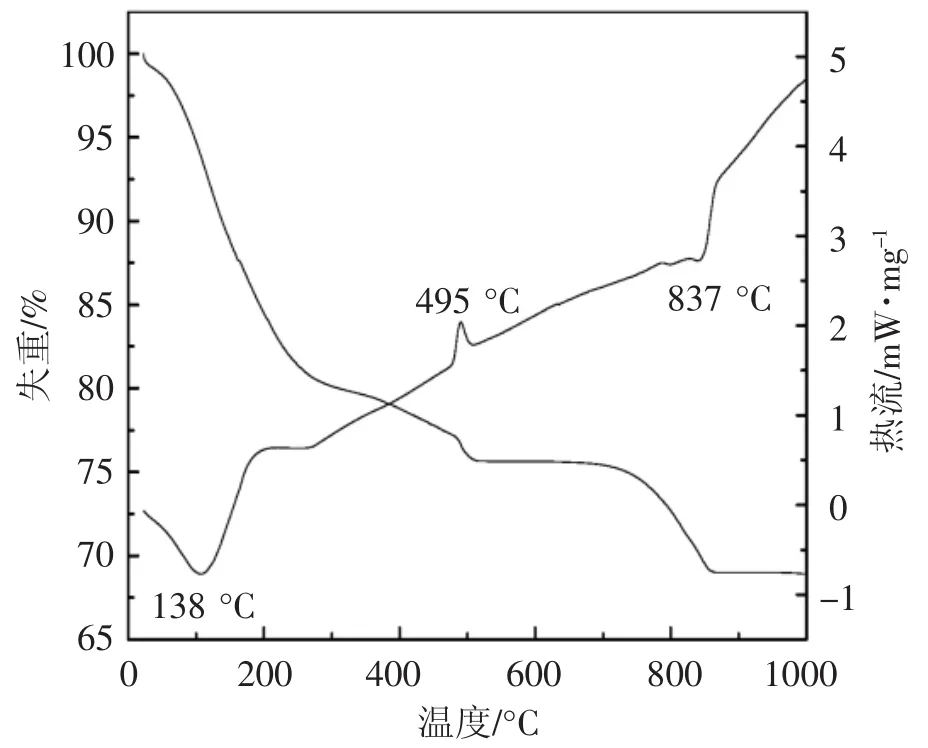

采用TGA-DSC对材料的组成进行分析,所得结果如图3所示。在20°C~200°C的重量损失约16.65%,归结于复合材料中表面吸附的水分和MnO2层间结晶水的蒸发[13],同时在138°C左右伴随一较强吸热峰。在280°C~520°C的失重归因于复合材料中碳的燃烧,并在495°C左右伴随较强的放热峰[14],失重量约为5.00%,说明δ-MnO2@C在过硫酸铵和硝酸银中刻蚀处理后仍有部分碳残留。837°C由δ-MnO2转化为Mn2O3后转变为Mn3O4[15],进一步证实复合材料中氧化锰为MnO2。

图 3 多孔 C/δ-MnO2的 TGA-DSC

3.4 材料比表面积及孔径分析

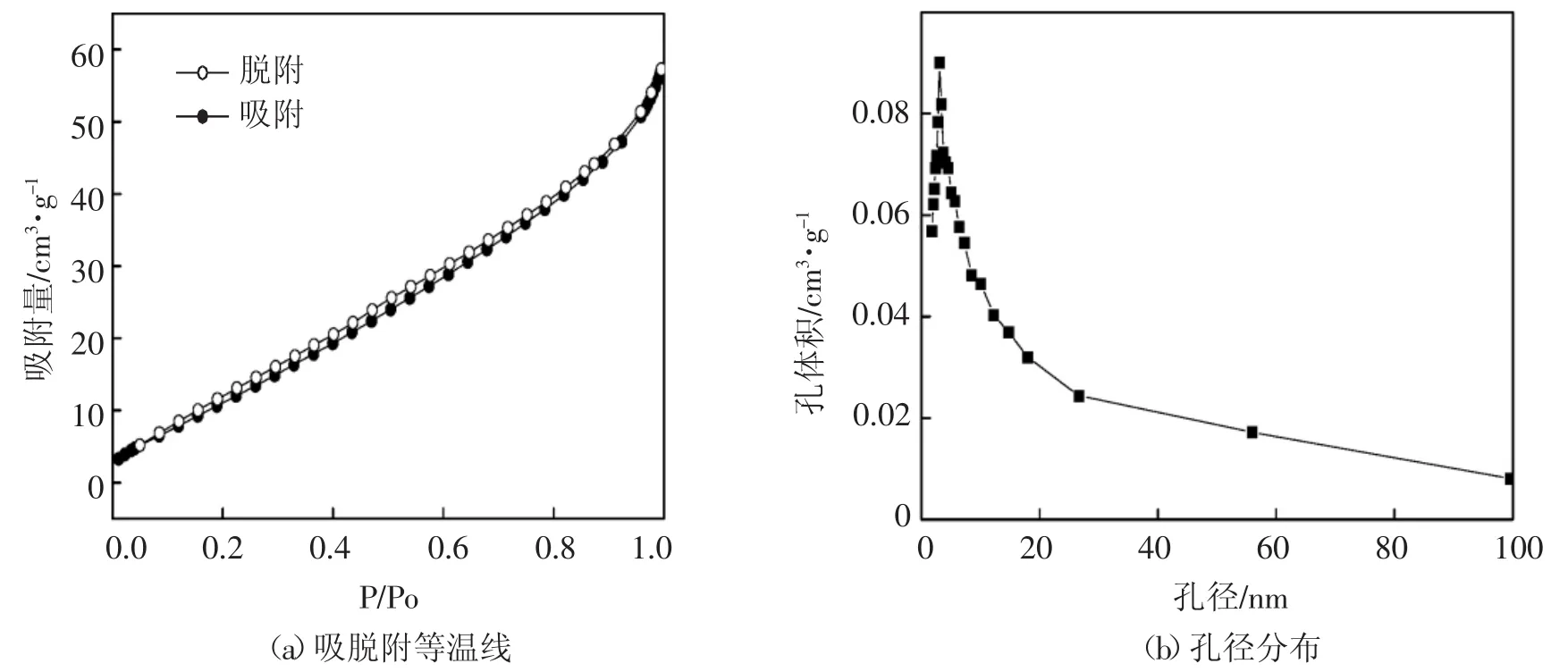

碳微球在多孔C/δ-MnO2起到重要的造孔剂作用,采用N2吸-脱附分析对所得产物进行了分析表征。吸脱附曲线等温线及孔径分析结果如图4所示。多孔C/δ-MnO2的吸脱附等温线未观察到明显的回滞环(图4(a)),材料的比表面积为48.9 m2·g-1。图 4(b)为孔径分布图,从图 4(b)中可以看出多孔C/δ-MnO2存在集中分布的介孔,孔径大小分布于3.3 nm左右。碳微球的刻蚀去除在C/δ-MnO2复合材料中构筑了丰富的孔隙结构。

图4 多孔C/δ-MnO2的N2吸-脱附曲线

3.5 水热反应时间对产物晶型及形貌的影响

控制水热温度为140℃时不同水热时间下制得多孔C/δ-MnO2复合材料的FESEM照片如图5所示。在水热时间为0.5 h时材料表面较为光滑,短时间内KMnO4与碳充分反应,未观察到明显的球形颗粒;当水热时间延长至1 h时可以观察到大量堆积的纳米球形颗粒,同时可观察到一定数量的孔洞结构形成。进一步延长至6 h时纳米球形颗粒转变为纳米花球颗粒,可观察到纳米花球由层状二氧化锰片层结构组装而成。材料的纳米化有助于电容性能发挥,结合一定孔洞结构的形成,选择1 h为最佳水热反应时间。

3.6 电容性能

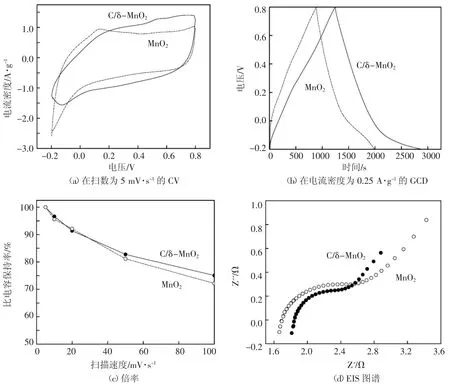

系统研究了纯MnO2和多孔C/δ-MnO2复合材料电化学性质,二者的循环伏安曲线(CV)、恒流充放电曲线(GCD)、倍率曲线和阻抗图谱(EIS)如图6所示。为了进一步对比碳模板造孔技术对二氧化锰电容性能的影响。

图5 不同水热时间所得多孔C/δ-MnO2的FESEM照片

图6 MnO2和多孔C/δ-MnO2的电化学测试

对多孔C/δ-MnO2复合材料与MnO2进行循环伏安测试(图 6(a)),在 5 mV·s-1扫速下,MnO2电容值为 286 F·g-1,而产物多孔 C/δ-MnO2复合材料的电容值高达428 F·g-1,说明用碳微球为造孔剂材料中丰富的孔隙结构使δ-MnO2的比电容大幅提高。图 6(b)为相同电流密度下(0.25 A·g-1)的充放电曲线,可以看出,多孔C/δ-MnO2复合材料的放电时间要长于MnO2,进一步证实多孔结构C/δ-MnO2的形成有利于层状二氧化锰电容性能的发挥。从倍率曲线分析(图6(c)),随着扫数增加二者的比电容均有所降低,MnO2的电容保持率为40.3%,多孔C/δ-MnO2复合材料的电容保持率提升至50.1%。相对于MnO2电极,复合材料C/δ-MnO2电极在高频区拥有更小的圆弧半径(图6(d)),表明其具有较小的内阻,有助于化学反应中电荷的传输;在低频区复合材料的斜率较大,扩散电阻较低,有利于电极材料中电解质离子的扩散[16]。复合材料中残留的碳有利于其导电性的提升,相比于MnO2,复合材料的内阻明显降低,导电性的提升有利于电荷传输。此外,去除碳模板后,形成丰富材料的孔隙结构,有利于促进电解质离子在电极材料中的扩散与传输,从而有效地提升C/δ-MnO2复合材料的比电容。

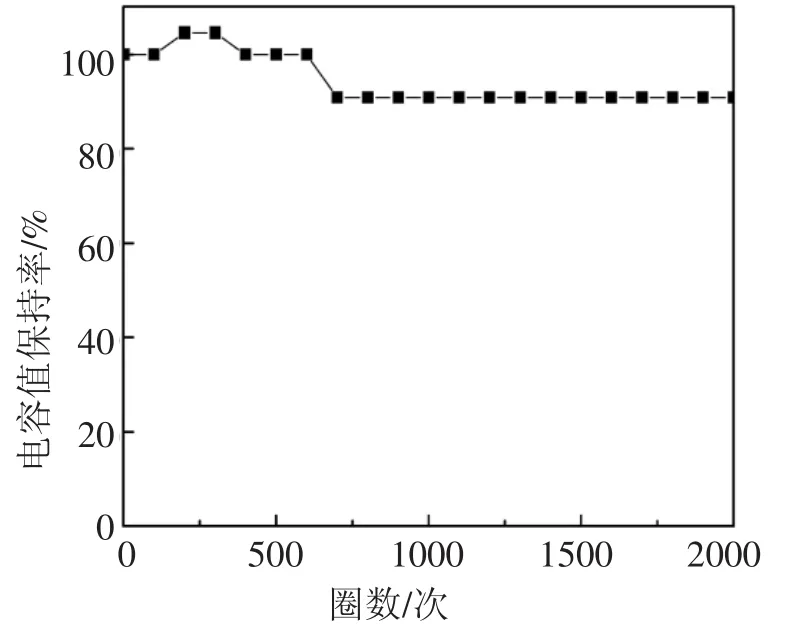

循环稳定性是评价一种电极材料优劣的重要指标,将制得多孔C/δ-MnO2复合电极在电压窗口0.2~0.8,电流密度为5 A·g-1下进行充放电测试(图7)。该复合材料在充放电2000圈后比电容保持率为90.9%,具有良好的循环稳定性。

图7 5A·g-1电流密度下多孔C/δ-MnO2复合材料循环稳定性

4 结论

利用碳微球为造孔剂,(NH4)2S2O8和AgNO3为刻蚀剂去除掉大多数碳材料,水热条件下制备了具有高比电容的多孔C/δ-MnO2复合材料。相比于不加碳模板所形成的MnO2,该复合材料表现出高的比电容和良好的循环稳定性。碳模板为造孔剂一方面在复合材料中构筑了丰富的孔隙结构,同时复合材料中引入少量碳材料从而有助于材料导电性能的提升。碳模板辅助造孔技术为多孔结构过渡金属材料的形成提供了一条有效的技术路线。