核电厂RRI泵叶轮叶片开裂原因分析及修复

2020-07-08周建平邓江勇王琪

周建平,邓江勇,王琪

广西防城港核电有限公司 广西防城港 538000

1 序言

RRI系统(冷却水系统)布置于核电厂核岛厂房中,分A、B两列,每列配置2台单级离心泵,核安全3级。该系统主要为核岛内各种热交换器提供冷却水,并将其热负荷通过重要厂用水系统(SEC)传递到海水;同时,作为核岛设备和海水之间的屏障,避免放射性流体不可控地释放到海水中,对环境造成污染,并防止海水腐蚀核岛设备。

其中,4台离心泵对于保证RRI系统的正常工作起着决定性作用,对整个核电机组的安全、稳定运行有着举足轻重的作用,因此,需要对RRI离心泵进行定期检查和非例行检查。在对某核电厂1号机组进行非例行检查时,发现RRI离心泵入口处叶轮叶片根部有长达5~35mm的裂纹,其位置和形貌如图1所示。本文针对1#机组RRI离心泵裂纹原因进行了深入分析和调查,并进行了修复,解决了离心泵裂纹的问题,为同类型机组的离心泵裂纹检修提供了经验。

图1 RRI003PO叶轮叶片根部裂纹

2 RRI离心泵简介

核电厂RRI泵为卧式单级悬臂离心泵,其主要性能参数见表1。离心泵叶轮按照法国RCCM M3208制造,材质牌号Z6CNU17-04,属马氏体不锈钢铸件,铸造工艺由铸造厂选定,并在制造大纲中加以明确。

表1 RRI离心泵主要性能参数

马氏体不锈钢叶轮作为离心泵的关键部件,结构复杂,厚薄不均匀;不同铸造工艺直接关系到叶轮的成形质量和制造成本[1],有砂铸和精铸工艺两个方向,本RRI离心泵采用传统砂铸工艺。

3 原因分析

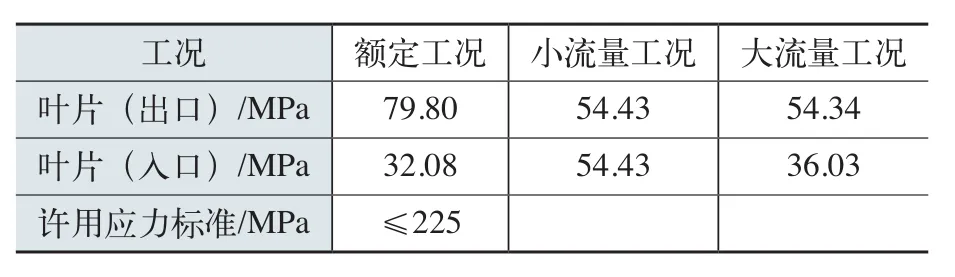

(1)运行工况分析 RRI离心泵运行环境的振动值最大为1mm/s,气蚀余量16.4m,满足设计要求。为了评估叶轮旋转离心力和流体压力的共同作用,采用流-固耦合分析方法,计算得出各工况下叶轮的受力情况,见表2。

图2是通过数值计算得出的叶轮出口和入口主应力分布状态,发现最大主应力发生在出口叶片边缘处,应力为79.80MPa,最小主应力发生在入口叶片边缘处,应力为32.08MPa,均远小于许用应力标准,满足设计和运行工况要求。

表2 各类工况下叶轮受力情况

图2 叶片出口和人口主应力分布

关醒凡等[2]学者研究认为,叶轮叶片壁厚设计成渐变式是改善叶轮气蚀性能的手段之一,但壁厚渐变叶片相对均匀叶片铸造难度会有所增加。《离心泵铸件过流部位尺寸公差》标准规定,铸钢件叶轮叶片厚度不应<4mm,RRI离心泵入口边缘厚度设计值为5mm,实测值约5mm,满足要求。

运行期间最大主应力发生在出口叶片边缘处,未产生裂纹;最小主应力发生在入口叶片边缘处,有裂纹。综合以上分析,裂纹的产生与叶轮工况受力、结构无直接关系。

(2)化学成分分析 表3为现场光谱测试叶轮叶片内外表面合金成分,发现叶片内外表面存在比较严重的成分偏析,且叶轮内表面Cr、Mn含量超出标准范围。

表3 Z6CNU17-04叶片合金成分(质量分数)(%)

图3 原始铸造气孔、裂纹宏观金相

(3)金相分析 图3为叶片开裂部位宏观金相组织,发现存在气孔、裂纹,且裂纹数量多、长短不一、走向扭曲、互不连续,与铸造热裂纹特征相符;图4为叶片根部补焊微观金相组织,发现叶片边缘及根部进行过补焊,裂纹止于补焊熔合线,补焊未能完全消除裂纹是裂纹存在的重要原因。图5为裂纹附近微观金相组织,叶片基体组织接近针状马氏体,而非板条马氏体,且存在大量夹杂、疏松缺陷,针状马氏体导致基体硬度高、韧性降低,疏松缺陷导致叶轮硬度不均。

综上分析,叶轮在砂铸过程中,发生过化学成分偏析、硬度不均、组织异常、夹杂物和疏松等问题,造成了叶轮出现原始铸造裂纹。在制造阶段实施补焊过程中,由于补焊技术经验欠缺,缺陷未全部消除;虽然存在原始铸造裂纹,但是叶片表面为压应力状态,并且运行工况不恶劣,故运行多年,裂纹并未发生明显扩展。

(4)铸造工艺分析 RRI离心泵采用砂铸成形,该铸件结构复杂,一方面壁厚不均匀且厚壁与薄壁之间尺寸相差较大,工艺设计时需特别关注补缩、收缩应力;另一方面存在各种曲面,工艺设计时需充分考虑充型的完整性。

通过对厂家砂铸工艺调查,发现存在以下不足:①模样制造:模样材质为铝合金,这种合金熔点高,后续需增加抽叶片工序,容易落砂。②造型:冷铁设计不合理,不利于T形区域的提前凝固,造成后期补缩不足。③合箱:砂型、砂芯烘干过程去除水汽不足,易产生气孔缺陷。④落砂:铸件保温时间不足,增加了残余应力并导致组织不均匀。

通过以上调查分析,本文认为叶轮铸造工艺的模样选材、造型冷铁设计、合箱除水汽、落砂保温等铸造工序均存在不足是叶轮产生裂纹的根本原因。

(5)热处理工艺分析 由表4可见,设计要求离心泵铸件的热处理工艺应包括固溶处理和2次回火处理。姜越等人[3]研究认为,Z6CNU17-04属沉淀硬化马氏体不锈钢铸件,进行1020~1060℃固溶处理可保证合金强化元素充分而均匀地固溶到奥氏体中。随着固溶温度升高,会导致奥氏体晶粒长大,也会导致淬火组织中出现孪晶马氏体,损害钢的强韧性。进行580℃或稍高温度的时效处理可获得最佳的强度和韧度的组合。本文分析认为此叶轮的热处理固溶温度和时效温度明显比设计要求偏高,且缺少1次回火,导致了叶片组织晶粒粗大、组织异常和析出相的界面偏聚。

图4 叶片根部补焊微观金相(200×)

图5 叶片基体金相显微组织(200×)

表4 RRI离心泵铸件热处理工艺

4 缺陷处理

为了验证不同裂纹长度的叶片强度是否满足要求,本文建立了叶轮无裂纹以及裂纹长度分别为30mm、50mm和100mm四个模型;采用线弹性模型和考虑叶轮旋转离心力和流体压力的共同作用,分别计算了四种模型;图6为叶片根部不同长度裂纹模型、不同工况下的最大主应力分布。

由表5可见,叶片根部裂纹长度修复至<100mm时,叶轮的承受应力为158.93MPa,仍然小于材料的基本许用应力。

根据以上应力计算结果,参考相关的经验和文献[4],制定缺陷处理临时方案和长期方案如下:

临时方案:如果叶轮叶片裂纹长度≥100mm,直接报废,更换新叶轮;如果叶轮叶片裂纹长度≤100mm,则先钻止裂孔再挖磨补焊。补焊工艺:焊材牌号AWS 5.4E630-15低氢焊条,规格为φ3.2mm,焊接电流90~120A,焊前预热250~300℃,焊后热处理温度(600±10)℃;焊后进行VT、PT和RT检测。

长期方案:待原铸造厂家叶轮砂铸工艺确认得到优化,或选叶轮精铸工艺成熟新厂家,重新采购叶轮备件,定期更换存在质量隐患的旧叶轮。

图6 不同工况下叶轮最大主应力分布

表5 四种模型应力计算结果

5 结束语

1)叶轮叶片内外表面合金存在比较严重的成分偏析;同时,叶片边缘及根部进行过补焊,裂纹止于补焊熔合线,补焊未能完全消除裂纹;另外,叶轮的固溶处理温度和时效处理明显比设计要求偏高,且缺少1次回火,导致了叶片组织晶粒粗大、组织异常和析出相的界面偏聚。以上因素是裂纹产生的重要原因。

2)综合分析,RRI离心泵叶轮叶片根部开裂的主要原因为叶轮砂铸工艺和热处理工艺存在不足。

3)通过建模和仿真计算,验证了尽管存在缺陷,但通过采取临时处理措施,可以确保叶轮在中短期内安全运行。