铝合金地铁车辆车顶轮廓度超差控制

2020-07-08党锐玺郑帅帅杨瑞欣

党锐玺,郑帅帅,杨瑞欣

中车成都机车车辆有限公司 四川成都 610500

1 序言

近年来,随着轨道交通的不断发展,地铁车辆在各大城市不断涌现,成为大众最便捷的出行工具之一。而地铁车辆车体制造经历了由碳素钢、不锈钢向铝合金的转变,朝着“轻量化、模块化、智能化”的方向迈进。目前,铝合金地铁车辆已经占据了市场很大的份额。这是由于铝合金地铁车体相较原来的碳素钢和不锈钢车体,具有质量轻、耐腐蚀、外观平整度好且容易制造复杂曲面等优势,但铝合金车体,包括其模块化的底架、侧墙、端墙和车顶大部件的制造均采用焊接工艺,焊接量大,难免会导致较大的焊接变形,严重影响车体强度和外观质量。

车顶作为铝合金地铁车辆必不可缺少的大部件,通过和侧墙、端墙连接,将车体封闭为鼓形结构。本文将主要针对车顶制造过程中由于焊接变形导致的轮廓度超差问题展开研究。由于每个项目车顶结构会有一定的差异,本文以笔者跟踪试制生产的成都地铁6号线项目(以下简称“成6项目”)为例展开介绍。

2 车顶结构和制造工艺

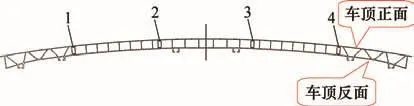

(1)车顶结构 成6项目车顶结构由5块型材组成,呈中心对称。车顶板采用大型通长双面挤压铝合金型材插接结构,材质为EN AW-6005A-T6,型材正、反面为2~3mm厚薄板,整体采用纵向拼接的长直焊缝焊接而成(见图1,正、反面长直焊缝各4条)。

图1 车顶断面

(2)工艺流程 车顶组焊工艺流程为车顶板预组对→正面自动焊→反面自动焊→正面零件安装→反面零件安装→调修、探伤、交检。正、反面共8条长直焊缝利用igm自动焊机进行焊接,其他定位焊和零件安装均采用手工MIG焊。车顶组焊按照“先正面后反面”的顺序。

3 车顶轮廓度控制难点

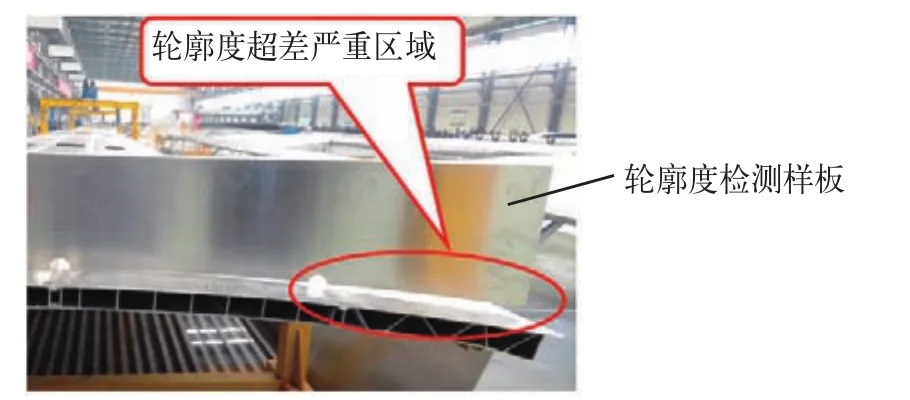

成6项目车顶焊后要求车顶外轮廓度与卡弧样板间隙控制在6mm以内,但在试制过程中发现,车顶正面零件安装工序完成后,车顶外表面轮廓度与卡弧样板间隙达到15~18mm,严重超差(见图2),造成调修量大、调修难度高、员工作业强度高和资源浪费。

图2 车顶轮廓度检测

4 原因分析及控制措施

(1)原因分析 成6项目车顶为双面中空铝型材全焊接结构,出于减重考虑,铝型材腔内斜、竖加强筋数量较少,在焊接过程中必然会导致较大的变形。同时铝合金车顶在焊接过程中,除了构件自身内部结构的相互约束外,大都是在有外部约束的条件下施焊,受焊接工装上的定位、压紧及一些辅助性的焊接装置直接作用,焊件在热循环作用下膨胀和收缩受到制约,这时焊接应力与金属内应力会产生叠加效应,在焊件内部形成较大的内应力[1]。而待车顶焊接完成后,松开各类约束装置,部分瞬时应力会得以释放,从而以外部变形的形式呈现出来。

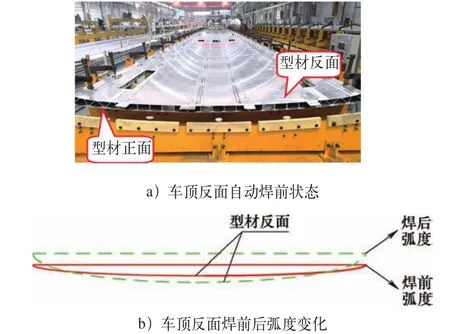

经对车顶组焊工艺流程中各工序跟踪分析,发现在刚性固定条件下,车顶反面焊接变形量大于正面,这是因为车顶在反面组焊胎位的二次焊接(在正面自动焊后进行焊接)造成的收缩应力加上刚性固定形成的拉应力要远大于一次正面焊接保留于车顶板中的残余应力,导致车顶反面自动焊后,会出现图3中车顶沿轴向两端翘起,中间下凹的现象。另外,在车顶正面零件安装时安装焊件较多,而车顶型材正面厚度为2~3mm,同时图4空调安装座组成和受电弓安装座组成等焊件均采用四周满焊的工艺,这样在焊后会导致车顶板局部区域发生凹陷,导致车顶外表面变形不均匀。

综上所述,车顶组焊流程中“反面自动焊接”和“正面零件安装”两个工序过程中的焊接变形是造成车顶外表面轮廓度严重超差的主要原因。

图3 车顶轮廓度变化情况

图4 车顶正面零件安装

(2)控制措施 通过现场不断试验和验证,发现从焊前预制反变形和焊后调修两个可有效地控制车顶轮廓度严重超差的现象。

1)预制反变形。预制反变形是一种减少及矫正焊接变形的常用方法[2],通过在变形量最大的反面组焊工序的工装上预制反变形来抵消部分变形量。如图5所示车顶反面自动焊工装,可通过调整图中1、2、3位置的顶针高度来预制反变形。

图5 车顶反面自动焊前反变形预制

车顶反面自动焊工装纵向方向布置了22组尼龙模板,每组尼龙模板上配置5个调节器(即顶针)。根据成6项目车顶特点,对每组模板上1、2、3位置(见图5)的调节器预制一定量的反变形,反变形预制以调节器对应的尼龙垫块上表面为基准。反变形量的确定经过遵循“轮廓度数值统计、分析→确定反变形参数→工装预制反变形→焊后轮廓度检测→确定最优反变形量”的流程反复试验。通过6个铝合金车顶的试制(根据前一个车顶变形量在下一个车顶焊前调整预制反变形量,共计调整6次),发现当每组模板上1、2、3位置反变形预制量分别为4mm、5mm、3mm时,车顶焊后外轮廓度与卡样板测量间隙最小。根据得出的较优反变形量,调整22组调节器,将顶针用螺栓固定,在后续批量化生产中不需要再进行调整。表1为反变形数据调整记录。

2)火焰调修。火焰调修法是对焊件的选定部位进行火焰加热,并及时浇水冷却,冷却时产生塑性收缩变形,从而改变其形状,达到预期的效果[3]。考虑到铝合金材质特性和车顶结构,在火焰调修时需遵循以下原则:①火焰调修应在焊缝位置进行,车顶板非焊缝位置不可进行处理。②火焰调修时,火焰方向应垂直于焊缝,使用火焰局部加热的同时需要进行水冷,火焰与水流间距控制在40mm以内。③同一焊缝火焰调修次数不得多于3次,尽量减少下火调修次数。

表1 车顶反变形数据调整记录

在以上原则的基础上,对焊后冷却至室温的车顶使用卡弧样板对车顶轮廓度进行检测,对超限的部位做好标注,并进行火焰调修。调修中要使用车顶轮廓度样板测量并记录车顶轮廓度值,若样板与车顶外板间隙>6mm时,则再次进行火焰调修,图6为车顶调修合格后的状态。

在预制最优反变形量的基础上,焊后车顶外轮廓度较原来已经有了很大的改善,因此只需进行少量的火焰调修即可达到交检要求。

图6 车顶轮廓度检测

5 结束语

对于成6项目铝合金车顶组焊,通过在车顶反面自动焊工装上每组尼龙模板1、2、3位置的顶针预制反变形量调整为4mm、5mm、3mm,可获得最小的焊后外轮廓度变形量,同时采取适当的火焰调修辅助工艺措施,可有效地降低施工人员调修难度和作业量,显著提高了产品质量、生产效率,并降低了生产成本。