核级法兰面在线电弧增材再制造技术研究

2020-07-08王凯陈英杰鲁立杨佳徐忠峰

王凯,陈英杰,鲁立,杨佳,徐忠峰

1.中广核核电运营有限公司 广东深圳 518124

2.苏州热工研究院有限公司 江苏苏州 215004

1 序言

安全注入系统是压水堆核电站的重要专设安全设施,在反应堆冷却剂系统发生失水事故时,保持堆芯被水淹没,防止燃料包壳熔化;或在主蒸汽系统发生管道破裂事故时,快速注入浓硼溶液,从而使反应堆快速安全停堆,并防止反应堆重返临界。法兰是核电站管道工程中的重要部件,主要用于管道、泵及阀门等之间的连接,对于系统的安全起着至关重要的作用,其主要的失效形式是腐蚀。

图1 法兰面受腐蚀情况

某核电厂机组大修期间,在对安全注入系统进行密封查漏时,发现某管端法兰面存在严重腐蚀,最大腐蚀深度达到14mm,如图1所示。由于该法兰与管道焊接在一块,现场取出比较困难,同时由于修复工作量大并处于高辐射区域等因素,相比于整体更换或手工焊修复,对受腐蚀法兰面进行在线电弧增材再制造将会大大降低检修工期和检修成本。

电弧增材制造技术是一种利用逐层熔覆原理,采用熔化极惰性气体保护焊(MIG)或钨极惰性气体保护焊(TIG)等焊机产生的电弧为热源,通过丝材的添加,在程序的控制下,逐渐成形出金属零件的先进数字化制造技术。该技术不仅具有沉积效率高、丝材利用率高的优势,而且具有原位复合制造以及成形大尺寸零件的能力[1-3]。

针对管端法兰面腐蚀问题,首先在模拟体上进行以TIG为热源的电弧增材制造工艺开发和性能验证,获得可靠的修复工艺,然后在现场利用电弧增材再制造技术对法兰受损部位进行在线修复。本文通过对堆焊材料的合理选用和工艺的正确制定,成功地修复了法兰受损面,提高了法兰的使用寿命,取得了显著的经济效益。

2 模拟件试验材料与方法

本文提到的管端法兰面作为低压安全注入泵的一部分,安全等级为RCC-P2级,制造等级为RCC-M2级,其结构形式类似于带颈对焊法兰,并带有内外两个焊接端,法兰材质为Z2CN18.10。根据设计图样和现场腐蚀状况,制作管端法兰模拟件,如图2所示。

首先,采用手工TIG填丝焊对法兰面修复前位置进行打底堆焊;其次,采用Liburdi GT-VI设备进行电弧增材再制造堆焊。该设备具有远程操控、弧压控制和视觉监测等功能,可保证整个增材堆焊过程中的成形和质量控制。堆焊材料和工艺参数见表1,在堆焊过程中,控制层间温度<150℃;每层完成后,观察堆焊层的表面质量,直至堆焊层达到14mm,共计7层。

在法兰增材堆焊完成后,使用X射线衍射法(XRD)对关键位置进行应力测试,一组测点位于模拟件堆焊层端面,另一组位于模拟件外壁上。测试前使用电解方法对测点区域进行抛光,以消除附加应力。

图2 模拟件法兰结构

在整个法兰面电弧增材TIG堆焊完成后,按照标准RCCM2000+2002补遗,制备各类试样,进行化学成分检测、显微组织观察、力学性能试验等,以评价堆焊工艺性能。

3 模拟件试验结果与分析

(1)成分分析 ER316L堆焊层中存在一定数量的铁素体,能有效防止和降低焊接热裂纹的产生,并能提高焊缝的抗晶间腐蚀能力[4]。但在高温下,δ相铁素体会析出σ相,引起焊缝金属的脆化。因此,必须对焊缝中的铁素体含量进行控制。按照检测标准GB/T 11170—2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法 B》,对模件体堆焊层进行化学成分检测,结果见表2。由检测结果可知,各元素含量和δ铁素体计算值完全符合标准RCCM2000+2002补遗的要求。

表1 堆焊材料和工艺参数

表2 熔敷金属的化学成分(质量分数) (%)

(2)显微组织 法兰模拟件电弧增材TIG堆焊完成后,分别从堆焊层熔合线附近和中心磨制金相试样,用三氯化铁+盐酸溶液浸蚀,按照RCC-M SI400在金相显微镜下观察显微组织(见图3)。观察发现,金相切面在堆焊层中未发现裂纹、未焊透、未熔合及气孔等焊接缺陷。堆焊层与母材熔合良好,未发现显微裂纹、沉淀物等,母材和堆焊层为典型的奥氏体组织。

图3 堆焊层显微组织

(3)力学性能 依据标准RCCM2000+2002补遗,对堆焊层中心熔覆金属分别进行室温和350℃高温纵向拉伸试验,结果见表3。由表3可见,室温、高温的屈服强度、抗拉强度和断后伸长率均满足标准规定。

同时,在堆焊层中心处取两个面弯和一个侧弯试样,按照GB/T 232—2010《金属材料 弯曲试验方法》对试样进行弯曲试验,检测标准按照RCCM2000+2002补遗,试验结果未见缺陷。

(4)冲击性能 依据标准GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》对试样进行室温冲击试验,以堆焊层表面、中心、根部及热影响区为中心分别取3个冲击试样,进行冲击试验,试样尺寸为55mm×10mm×10mm。每组试验结果取平均值,结果见表4,其冲击吸收能量远高于标准要求,具有良好的韧性储备。

表3 堆焊层力学性能

表4 堆焊层冲击性能

(5)应力测试 根据应力测量结果,堆焊完成后模拟件堆焊层端面和外壁管道均处于拉伸状态,如图4所示。在进行了14mm堆焊修复后,模拟件堆焊层端面最大应力约为275MPa;外壁堆焊层热影响区域轴向应力约为280MPa,远低于材料的屈服强度。模拟件外壁在远离堆焊层的区域应力呈下降状态,然后在接近外壁对接焊缝时应力呈上升趋势,周向和轴向最大应力出现在外壁对接焊缝附近,约为320MPa,说明对接焊缝产生的残余应力与堆焊层产生的残余应力叠加在一起了。由于法兰经过长时间的运行后,外壁对接焊缝的残余应力得到了有效释放,因而法兰端面堆焊完成后,并不需要考虑对接焊缝的残余应力。

图4 应力测试结果

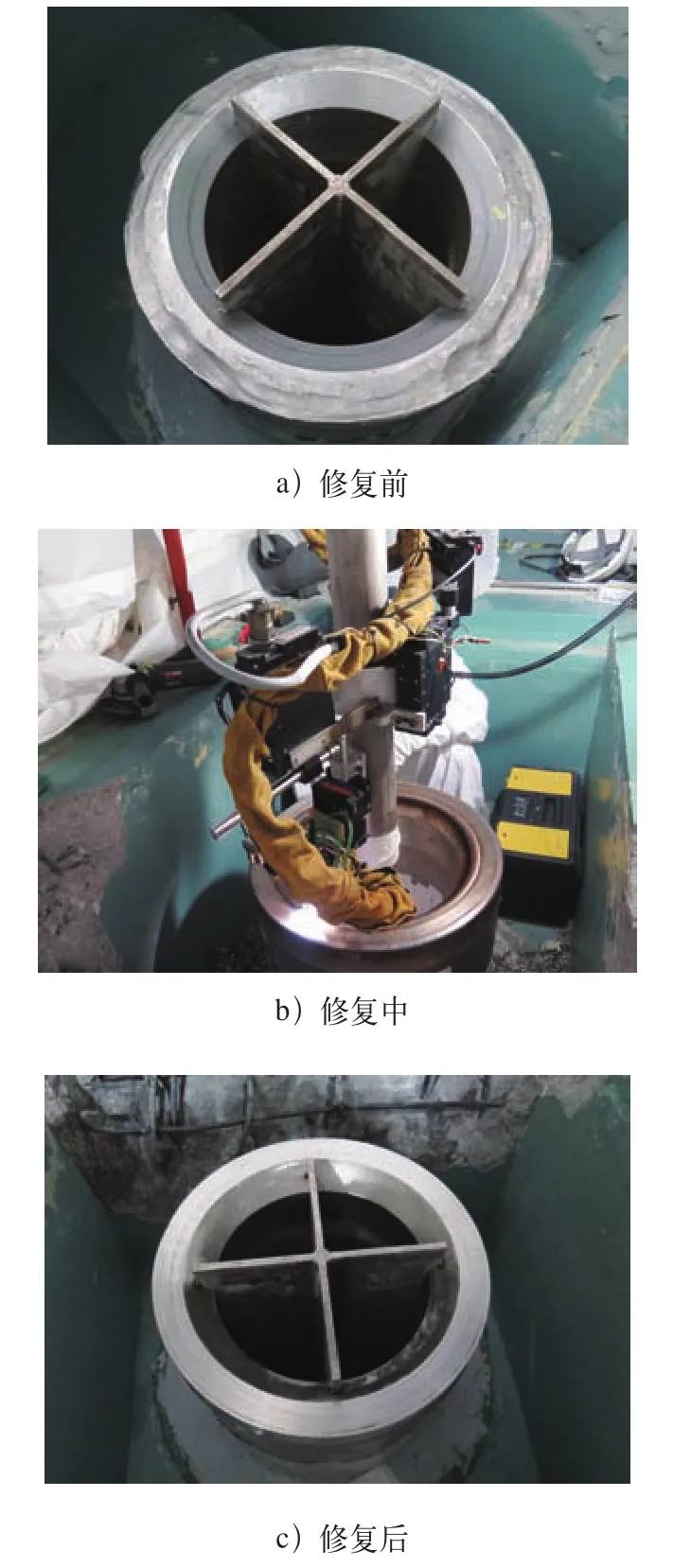

4 现场实施

(1)缺陷区域清理及检测 由于法兰面受损严重,缺陷深度较大,需要较大的打磨工作量,同时考虑到辐射剂量因素,最终采用坡口机切削10~20mm深度,然后使用角磨机对法兰受损部位进行局部打磨,彻底去掉受腐蚀部分(见图5)。打磨完成后,对表面进行液体渗透检测,合格后进入下一道工序。

(2)手工TIG堆焊 液体渗透检测合格后,采用手工TIG填丝焊对受损法兰面进行局部堆焊,找平打磨较深的部位,为电弧增材TIG堆焊做好准备。在整个堆焊过程中,层间温度<150℃,同时注意对人员的辐照剂量,避免超标。

图5 法兰面电弧增材再制造过程

(3)电弧增材TIG堆焊 手工TIG堆焊完成后,通过简易工装安装电弧增材再制造设备至要求部位,通过远程操控器和视觉监测系统,实现对设备的远程控制和对焊接过程的观察。在整个电弧增材TIG堆焊过程中控制层间温度<150℃,重复堆焊,直至堆焊层超过法兰原始尺寸1~2mm。

(4)堆焊后切削及检测 电弧增材TIG堆焊完成后,拆除设备,采用坡口机切削多余部分,达到法兰原始设计尺寸,然后进行液体渗透检测。

5 结束语

1)通过选择合适的堆焊工艺和方法,成功实现了管端法兰面模拟件的电弧增材再制造。堆焊层化学成分、显微组织、力学性能试验和应力测试结果均表明,电弧增材再制造工艺稳定、可靠,满足法兰面堆焊修复的要求。

2)通过合理控制热输入量,堆焊层δ铁素体计算值符合标准要求,能有效防止和降低焊接热裂纹的产生,并能提高焊缝的抗晶间腐蚀能力;堆焊层冲击吸收能量值超过130J,裕度大;堆焊层产生的应力小,在法兰堆焊层端面产生的应力约为275MPa,远低于材料的屈服强度。

3)管端法兰面在线电弧增材再制造工艺的有效实施,成为解决核电现场法兰受损的可靠手段。相对于法兰整体更换或手工修复,电弧增材TIG堆焊工艺不仅可以保证法兰面的堆焊质量,而且提高了现场修复效率、降低了对人员的辐照剂量。