基于CFB机组的超低排放及多污染物协同脱除装备应用

2020-07-08燕辰凯

燕辰凯

(国家能源投资集团神华福能龙岩(雁石)发电公司,龙岩 364000 )

0 引 言

按照《煤电节能减排升级与改造行动计划(2014-2020年)》(发改能源〔2014〕2093号)要求,全面实施燃煤电厂超低排放和节能改造,某电厂所在东部地区域要求至2020年,燃煤机组实施大气污染物排放浓度达到燃气机组排放标准要求,即粉尘排放浓度限值为10 mg/Nm3,二氧化硫(SO2)排放浓度限值为35 mg/Nm3,氮氧化物(NOX)排放浓度限值为50 mg/Nm3。

除了烟尘、SO2、NOX三大污染物外,燃煤烟气中还含有汞(Hg)等重金属和三氧化硫(SO3)等酸性气体等污染物。Hg具有剧毒、易挥发、在环境中持久存在和生物累积性等特性,我国大气中来至燃煤电厂的烟气排放Hg污染占到40%以上,依据国际《关于汞的水俣公约》我国将严格控制人为Hg排放。烟气中SO3与水蒸气结合形成硫酸气溶胶,硫酸气溶胶是一种亚微米级颗粒,是产生雾霾的重要因素,目前上海市和浙江省均已试点,要求SO3排放浓度≤5 mg/Nm3。

某电厂2×300 MW 机组,在2015年到2016年底间实施除尘、脱硫、脱硝提效技改,在原有的炉内喷钙和低氧燃烧工艺基础上,新增SNCR及干式超净工艺,通过“炉内脱硫脱硝+SNCR+干式超净”的技术路线,实现了超低排放。改造后,粉尘排放浓度由原来的不大于30 mg/Nm3下降至5 mg/Nm3以下(低于超低排放要求的10 mg/Nm3),SO2排放浓度由原来的不大于200 mg/Nm3降至35 mg/Nm3以下,NOX排放浓度由原来的不大于200 mg/Nm3降至50 mg/Nm3以下,同时高效协同脱除Hg和SO3,无脱硫废水产生。

1 设备及工作原理

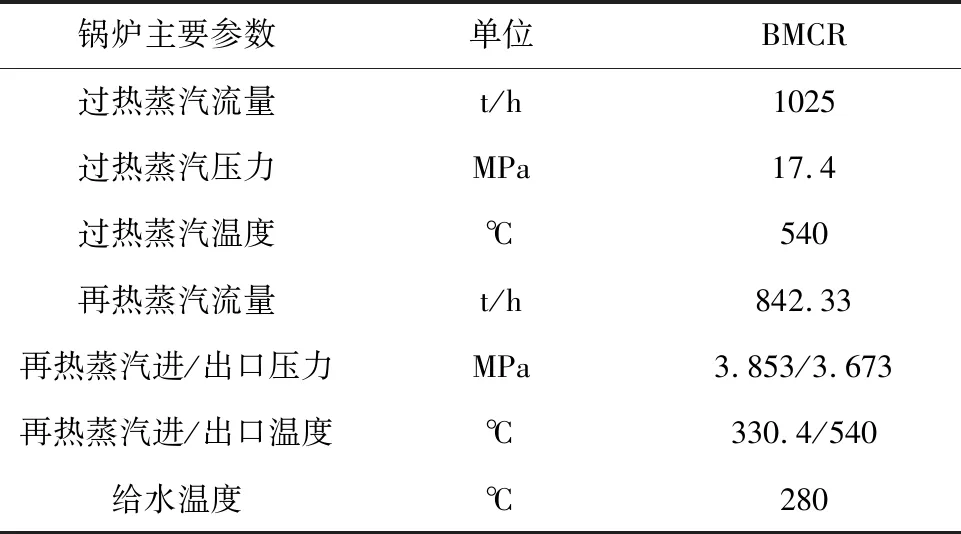

某电厂300 MW 机组配套东方锅炉厂生产的 DG1025/17.4-Ⅱ18 型亚临界锅炉,锅炉为单汽包、自然循环、循环流化床燃烧方式,锅炉主要由一个膜式水冷壁炉膛,三台汽冷式旋风分离器和一个由汽冷包墙包覆的尾部竖井三部分组成。锅炉设计参数见表1。

表1 锅炉设计参数

改造是在原有循环流化床锅炉脱硫、脱硝基础上,在锅炉三个汽冷分离器入口前集成的一套SNCR装置实现脱除NOX。脱除NOX后的锅炉烟气进入预除尘器(利用原有电除尘器),除尘后烟气进入循环流化床反应塔,在塔内烟气与形成流化状态的吸收剂物料(生石灰)接触,在喷水、降温共同作用下,实现SO2、SO3等酸性污染物反应脱除。同时湍动流化床塔内,烟气中细微粉尘颗粒和Hg等重金属物质通过凝并作用,汇集成较粗颗粒,利用烟气从脱硫吸收塔顶部侧向排出所产生的离心力进行气固分离。剩余粉尘进入布袋除尘器后,利用织密滤袋及表面滤饼层,进行两级滤袋过滤脱除。超低排放及多污染物协同脱除装备工艺流程如图1所示。

图1 超低排放及多污染物协同脱除装备工艺流程

2 超低排放及多污染物协同脱除装备应用特点

2.1 采用预电除尘与脱硫后配套布袋除尘器进行两级除尘

原电袋除尘器拆除袋区,原两电场电除尘器作为预除尘器,既满足了预除尘要求,也节约了投资。通过循环流化床干法塔内激烈流化湍动的高密度吸收剂物料颗粒,配合雾化喷水作用,可以将亚微米级的细颗粒凝并成粗颗粒,更有利于脱硫后的布袋除尘器将烟尘排放控制。最后经布袋除尘器是实现烟尘排放小于 5 mg/Nm3,实现了最佳技术经济比,同时脱硫后烟温降低、烟气对滤袋的化学侵害大幅度减弱,滤袋寿命大幅度延长。另外,利用滤袋表面的滤饼层还帮助提高了脱硫效率,使运行和维护成本进一步降低。

2.2 实现了循环流化床锅炉炉内炉外两级联合脱硫运行优化

通过两级联合脱硫匹配经济性的研究,获得了循环流化床锅炉影响两级脱硫系统运行可靠性、经济性等的关键参数和规律,并对炉外脱硫吸收塔进行了技术改造,找到了适用于循环流化床锅炉炉内干法与烟气循环流化床法两级联合脱硫的“多参数协调匹配策略”。

(1)随着床温(炉膛密相区平均温度)升高,炉内干法脱硫钙硫比升高而脱硫效率下降。随着氧量由升高,炉内干法脱硫钙硫比略有上升而脱硫效率下降。随着机组负荷升高,床温呈上升趋势,炉内干法脱硫脱硫效率下降。

(2)随着脱硫塔入口烟气温度的上升,满足SO2达标排放的钙硫摩尔比降低,而较低的钙硫比可获得较高的脱硫效率,脱硫剂的利用率提高。随着脱硫塔入口SO2浓度的上升,需要提高脱硫效率满足达标排放的要求,钙硫比呈上升趋势。随着水烟比的上升,满足达标排放的钙硫摩尔比下降,较低的钙硫比可获得较高的脱硫效率,脱硫剂的利用率提高。随着机组负荷的上升,脱硫塔入口烟气温度及脱硫塔内水烟比升高,满足SO2达标排放的钙硫摩尔比下降,较低的钙硫摩尔比可获得更高的脱硫效率,脱硫剂的利用率提高。

(3)根据负荷的变化调整两级脱硫的脱硫比例,并根据最终排放烟气中SO2浓度对脱硫塔入口SO2进行微调的多参数协调匹配策略比SO2单一因素匹配策略具有更高的经济性和合理性。

(4)CFB锅炉通过炉内干法与烟气半干法联合脱硫实现了SO2的超低排放,并具有良好的SO2排放稳定性和调节灵活性。

2.3 实现了CFB锅炉低氮燃烧与SNCR两种脱硝方式的结合

常规SNCR烟气脱硝技术的脱硝效率一般为40%~60%,受锅炉结构尺寸影响很大,多用作低NOX燃烧技术的补充处理手段。而CFB锅炉具有低氮燃烧特性,燃烧温度较低、二次风分级给入、炉膛下部缺氧燃烧、炉膛中心存在缺氧还原区域,能有效抑制NOX生成。锅炉出口NOX排放可以控制在100~200 mg/Nm3间,相对燃烧相同煤种的煤粉炉NOX排放低约40%,可与SNCR脱硝进行有效耦合,实时保证NOX超低排放的同时实现脱硝系统经济性最优。

2.4 应用了复合气流发生器反应塔技术实现多污染物协同脱除

采用复合气流发生器技术的烟气循环流化床反应塔,从净化塔高温段气固两相预混合、均化分布出发,通过对塔前烟气气流流场的组织,使得塔前烟气在中心及外围形成烟气直流区域,而在两者之间形成烟气旋流区域,从而在塔前形成直-旋-直复合气流流场。使得气力扰动后的物料颗粒更为松散,实现高温段中的烟气与物料的充分混合,该技术应用后可有效提高反应塔的脱硫效率。正是因复合气流发生器的反应塔的使用,使其具备高密度颗粒吸附协同脱Hg能力,通过脱硫塔内的高密度颗粒吸附,脱汞率为50%~70%,预电除尘器+脱硫塔对烟气中总汞的脱除率达到了82%~87%。同时炉外脱硫塔还可有效除去烟气中SO3等酸性气体,脱除率可达99%以上。从而实现多污染物协同脱除,全程无废水产生,系统无需防腐处理,节约了投资。

3 超低排放及多污染物协同脱除装备应用效果

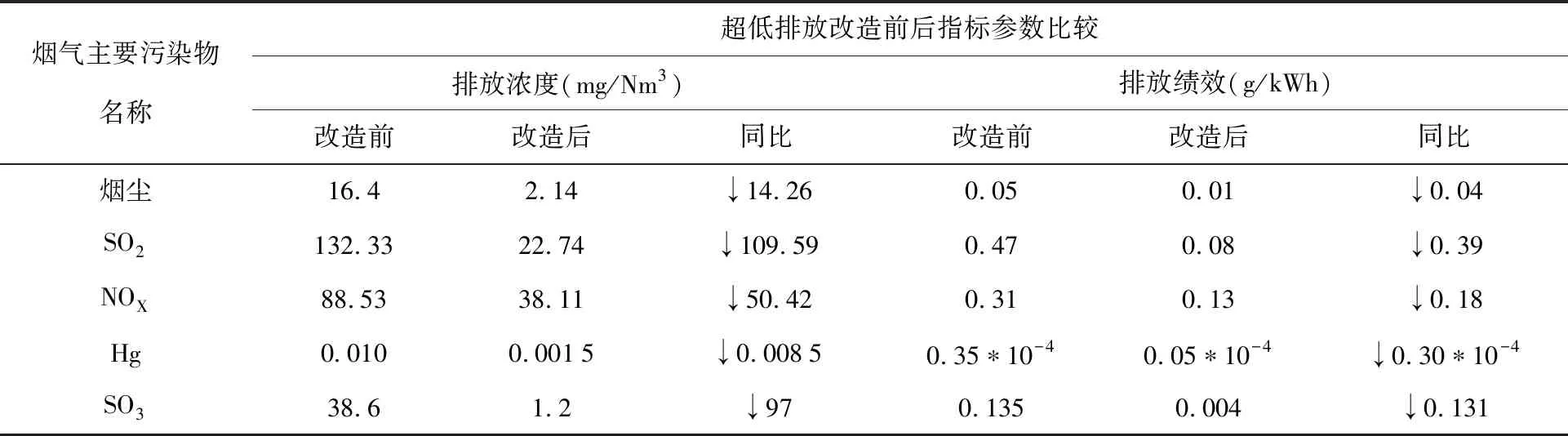

某电厂开展超低排放技术改造后,通过省环境监测中心站监测,检测结论为机组在不同煤种、不同工况条件下,烟尘、SO2、NOX排放浓度控制在3.4~4.4 mg/m3、3~28 mg/m3、25~41 mg/m3范围内,均达到了超低排放标准,通过超低排放验收。经第三方监测机构对Hg和SO3排放浓度进行监测,检测结果表明,在不同煤种、不同工况条件下,Hg排放浓度低于1.5 μg/m3,SO3排放浓度<1.2 mg/Nm3,均达到了国际领先水平。超低排放改造前后指标参数比较见表2。

表2 超低排放改造前后指标参数比较表

4 结束语

通过近五年运行,基于CFB机组的超低排放及多污染物协同脱除装备运行可靠性高,运行稳定,实现了超低排放和SO3、Hg的高效协同脱除。与以湿法脱硫为核心的超低排放技术路线相比,约可节省40%投资费用,可节省30%以上的年运行维护费用。此装备的投运对提高我国工业烟气治理成效、改善大气环境质量具有极大的社会效益和环境效益。在未来我国烟气Hg和SO3排放标准提高时,无需再进行升级改造即可满足要求,节省了大笔改造费用,更符合了新时代的环保要求。