HCPs 基/棕榈酸复合相变材料的制备及其储热性能

2020-07-08刘志红张雪薇

刘志红, 吴 唯, 张雪薇

(华东理工工大学材料科学与工程学院,中德先进材料联合研究中心,上海 200237)

近年来,由于各种能源消耗的增加以及能源供需之间的巨大不匹配,发展可靠的储能技术受到了极大的关注。热能储存技术,特别是潜热储存,已被证明是一种成本低、可再生的能量储存技术。对于潜热储存,能量是在相变材料(Phase Change Materials,PCMs)熔化和凝固过程中储存或释放的[1-2]。目前,PCMs 已广泛应用于余热回收、热能输送、空调、太阳能利用等众多热能存储管理系统中,并且具有储能密度高、温度恒定、重复使用等优点。然而,像棕榈酸(Palmitic Acid,PA)等广泛使用的有机相变材料,在传统方式中使用时通常存在几种问题,例如在相变过程中容易发生泄漏和体积变化,导热率较低以及必须使用特殊的潜热装置,极大地限制了PCMs的实际应用。因此,如何制备形态稳定的相变材料(Shape-Stabilized PCMs,ss-PCMs)已经成为近些年来的研究热点。

通常解决方案是将支撑材料浸渍在熔融相变材料中以制备形状稳定的复合相变材料。这些支撑材料主要包括金属泡沫、聚合物微胶囊、膨胀石墨(Expanded Graphite,EG)、多孔二氧化硅、金属有机框架(Metal Organic Framework,MOFs)和微孔有机聚合物(Microporous Organic Polymers,MOPs)等。相比于其他支撑骨架,超交联聚合物[3](Hyper-crosslinked Polymers,HCPs)具有比表面积高、孔体积大、热稳定性高、质量轻、制备工艺简单和易于大规模生产等特点,使其成为相变储热领域最有发展潜力和应用价值的材料之一。以往的超交联聚合物合成需要特定的官能团(如−CH2Br,−CH2Cl 等),与这些方法相比,Scholl 偶联法可以使用廉价的催化剂如无水三氯化铝,使芳环之间直接相连从而获得多孔骨架,具有潜在的应用前景。

本文以回收聚苯乙烯泡沫(PS)为原料,采用Scholl偶联法合成超交联微孔聚合物(HCfoams),然后以其为载体采用真空浸渍法与PA 制备了一系列复合相变材料PA@HCfoams;同时研究了载体与相变材料配比、孔体积和孔径等因素对PA@HCfoams 储热性能的影响。

1 实验部分

1.1 原料和试剂

PS(包装材料回收),三氯甲烷(CHCl3,分析纯),盐酸(HCl,化学纯),均购于上海凌峰化学试剂有限公司;三氯化铝(AlCl3,分析纯),甲醇(CH3OH,分析纯),无水乙醇(C2H5OH,分析纯),PA(分析纯),均购于国药集团化学试剂有限公司。

1.2 样品制备

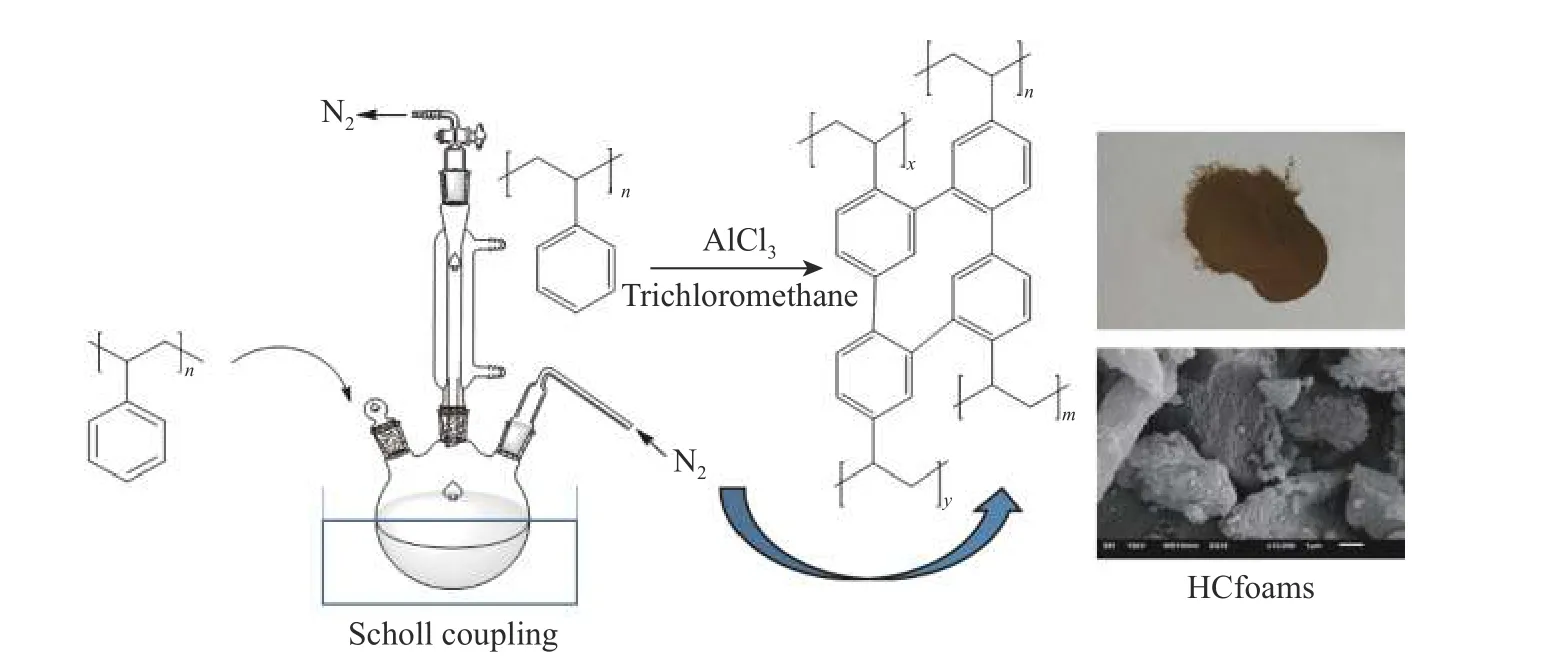

采用Scholl 偶联法合成泡沫基超交联微孔聚合物HCfoams[4],如图1 所示。

在室温条件下,于50 mL 的三口烧瓶中加入8 mL 三氯甲烷溶剂,称取5 g 聚苯乙烯泡沫塑料溶入体系,保持氮气氛围。分别按m(PS)∶m (AlCl3)为1∶6、1∶8、1∶10、1∶12 的催化剂加入上述烧瓶中,混合物在60 ℃下反应24 h。待反应结束后,过滤并将粗产物用盐酸和无水乙醇各清洗3 次,再用甲醇索氏提取24 h 纯化,最后将产物在90 ℃真空干燥箱中干燥24 h。得到反应产物HCfoams,依次命名为HCfoam1、HCfoam2、HCfoam3、HCfoam4,封装,备用。

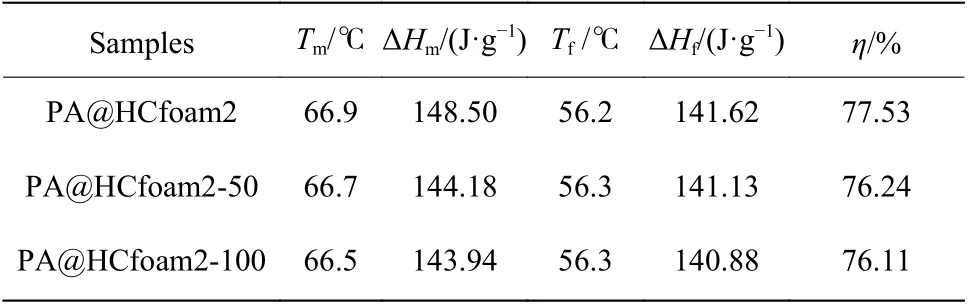

PA@HCfoams 的制备如图2 所示,选用PA 作为相变材料,通过真空浸渍法与HCFoams 复合得到形态稳定的复合相变材料。具体实验方法步骤:室温下,按照比例在锥形瓶内加入一定量PA 和HCfoams,将锥形瓶放入真空干燥箱,真空度为0.075 MPa,加热至90 ℃熔化,吸附2 h 后关闭真空泵,用玻璃棒将溶液搅拌均匀并在常压下继续吸附24 h。最后在90 ℃下烘干至恒重,得到PA@HCfoams。

PA@HCfoams 的 冷-热 循 环 实 验:称 量0.50 g PA@HCfoams 放入玻璃试管中,设置热浴和冷浴温度分别为90 ℃和0 ℃。将试管固定在90 ℃水浴中加热熔融,恒温5 min,然后取出放置在0 ℃水浴中,继续恒温5 min。将上述过程记录为一个冷-热循环周期。实验重复进行50、100 次之后,通过DSC 测试PA@HCfoams 的潜热值,分析材料的冷热循环稳定性能。

1.3 测试与表征

图1 HCfoams 的合成示意图Fig. 1 Synthetic route of HCfoams

图2 PA@HCfoams 的制备示意图Fig. 2 Preparation of PA@HCfoams

比表面积及孔径分析仪(美国Micromeritics 公司,ASAP 2020 型):在 温 度77 K,相 对 压 力(p/p0)0~1 内通过测量氮气吸附曲线得到比表面积,利用非定域密度泛函理论(NLDFT)获得孔径分布情况;傅里叶红外光谱仪(FT-IR,美国Nicolet 公司,Thermo Nicolet Nexus 670 型):采用KBr 压片法制样,测试范围4 000~400 cm−1,分辨率为2 cm−1;X 射线衍射仪(XRD,日本理学株式会社,SmartLab TM 型):采用Cu-Kα 射线,λ=0.154 06 nm,步长0.02°,加速电压为40 kV,工作电流为40 mA,扫描速度为20 °/min;差示扫描量热仪(DSC,德国Netzsch 公司,DSC200F3型):氮气氛围,升降温速率为10 ℃/min,在10~90 ℃范围内测试;热重分析仪(TG,德国Netzsch 公司,STA409 PC/PG 型):氮 气 氛围,升温 速 率为10 ℃/min,在30~750 ℃范围内测试;扫描电子显微镜(SEM,日本电子株式会社,JSM-6510 型):室温下,加速电压为15 kV,对粉末样品喷金处理,观察样品形貌;导热仪(德国耐驰仪器制造有限公司,LFA 467 型):测试之前用压片模具将粉末状样品制备成直径为10 mm 的小圆片,对其表面进行喷碳,在常温下采用2 MHz 的数据采集速率,300 μs 的脉冲宽度对样品进行测试。

2 结果与讨论

2.1 HCfoams 的比表面积和孔性质

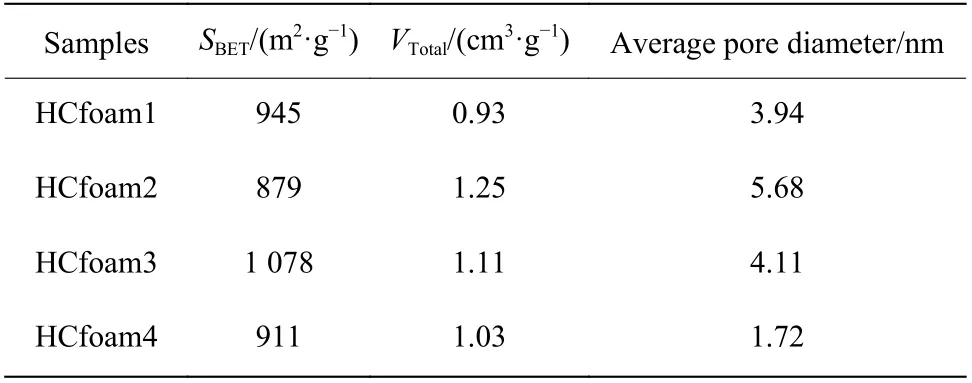

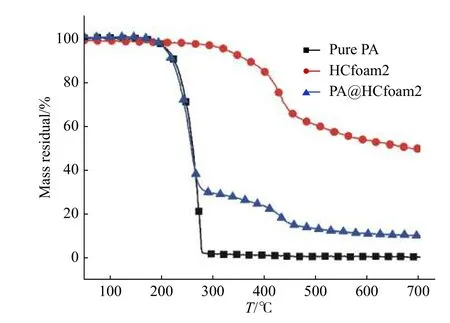

图3 示出了HCfoams 的N2吸附脱附曲线和孔径分布图,其中实心表示吸附,空心表示脱附。由图可知,在相对压力很低(p/p0<0.01)的条件下,HCfoam1到HCfoam4 的氮气吸附等温线都呈垂直上升趋势,这意味着样品中含有微孔结构;所有样品的氮气脱附曲线与吸附曲线之间都形成明显的滞后环,表明样品中含有介孔结构,这与图3(b)孔径分布曲线相一致;在中高压区域,HCfoam1 到HCfoam4 样品的氮气吸附曲线由平缓变为轻度上升,表明样品中出现了少量的大孔结构。表1 示出了HCfoams 的比表面积和孔结构参数。从表1 可以看出,样品的比表面积(SBET)、总孔体积(VTotal)和孔径都呈现出先增大后减小的趋势,这是由于催化剂用量增加引起的,当PS 与AlCl3质量比为1∶8 时,样品的总孔体积和平均孔径都达到了最大值,分别为1.25 cm3/g 和5.68 nm。

表1 HCfoams 的比表面积和孔参数Table 1 Surface area and porosity properties of HCfoams

图3 HCfoams 的N2 吸附脱附曲线(a, c, e, g)和孔径分布图(b, d, f, h)Fig. 3 N2 adsorption-desorption isotherms(a, c, e, g) and pore size distribution curves(b, d, f, h) of HCfoams

综上,本研究制备的HCfoams 具有较高的比表面积、较大的总孔体积和丰富的孔结构,是良好的孔材料,具备吸附特征。其中大孔体积大,可以实现PA 的高负载[5];介孔具有较强的表面张力和毛细管力,能为PA 的吸附提供有效的运输途径[6];此外,广泛存在的微孔为PA 提供了大量的吸附位点。

2.2 HCfoam 及PA@HCfoam 复合相变材料的热稳定性

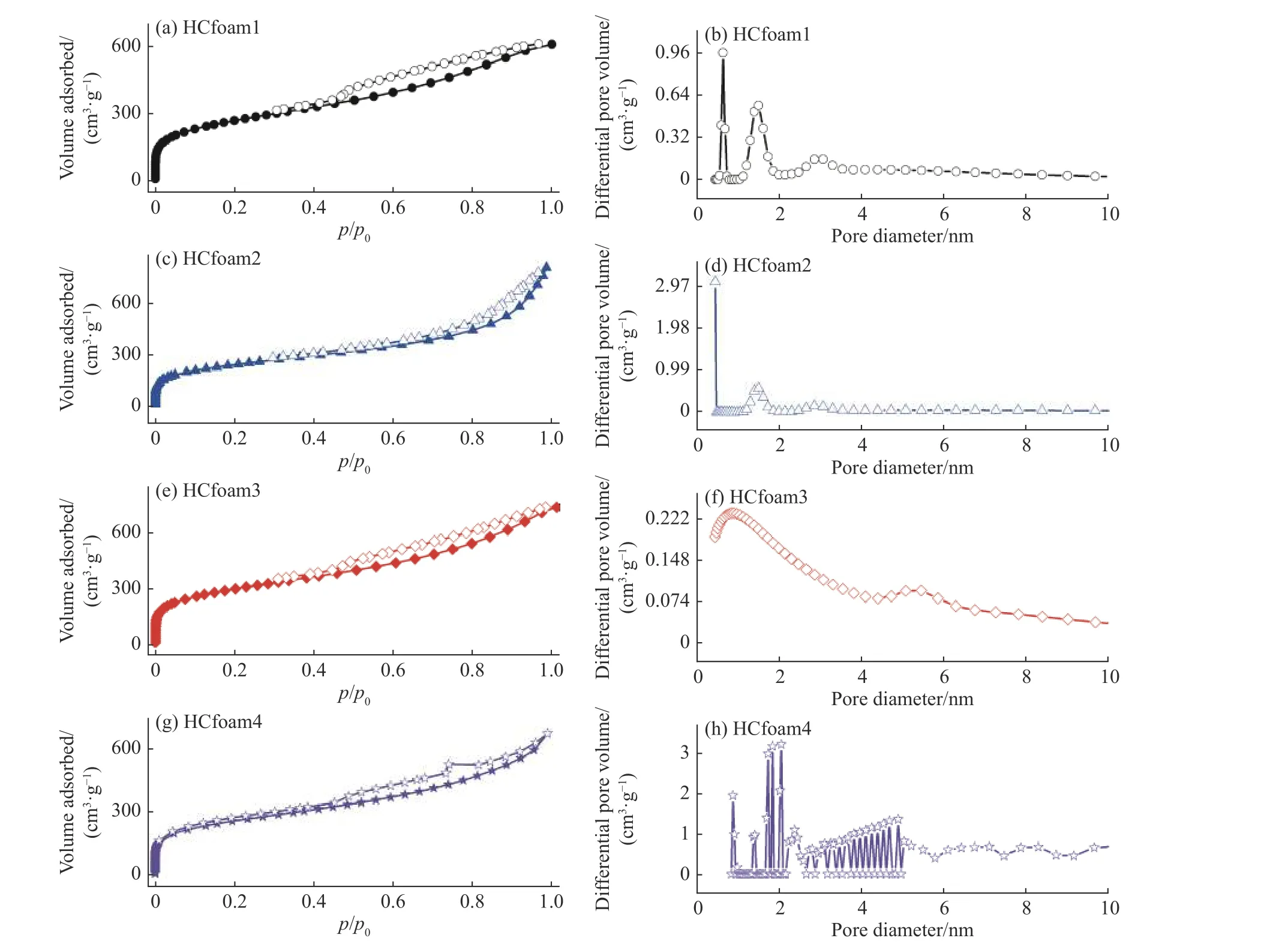

图4 PA、HCfoam2 和PA@HCfoam2 的热重曲线Fig. 4 TG curves of PA、HCfoam2 and PA@HCfoam2

图4 示出了HCfoam2 及PA@HCfoam2 的热重曲线。由图可见,HCfoam2 热分解温度约为300 ℃,在N2氛围下,即使温度高达700 ℃,聚合物的残余物比重仍保持在50%(质量分数)以上。对于纯PA,分解温度约为200 ℃,在280 ℃时质量损失达到100 %。PA@HCfoam2 的热失重包括2 个过程:第1 阶段的失重是由PA 的热分解造成的,第2 阶段是多孔材料HCfoam2 的分解过程。在第1 阶段中,从室温到205 ℃的升温过程中PA@HCfoam2 失重5%,这是因为吸附在HCfoam2 中的水发生了失重;当升温到283 ℃时,曲线出现失重台阶,此时PA 完全分解,计算得到热失重为72.4%。PA@HCfoam2 的分解温度大于200 ℃,这说明PA@HCfoam2 作为相变储能材料具有优异的耐热稳定性。

2.3 HCfoam 及PA@HCfoam 复合相变材料的形貌与结构

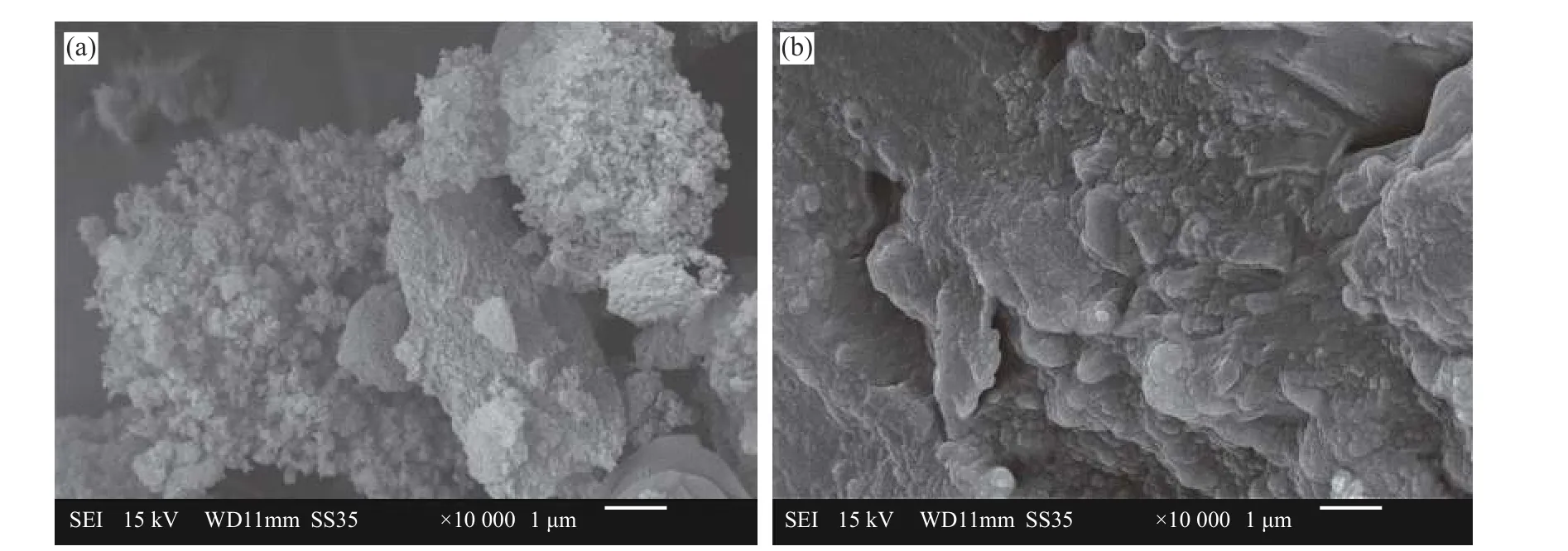

图5 HCfoam2 (a) 和PA@HCfoam2 (b) SEM 图Fig. 5 SEM images of HCfoam2 (a) and PA@HCfoam2 (b)

图5 示出了HCfoam2 及PA@HCfoam2 复合相变材料微观形貌的SEM 图片。由图5(a)可知,HCfoam2 表面布满由纳米颗粒堆积形成的孔隙,呈现出粗糙蓬松的蜂窝状,丰富的孔结构为PA 吸附提供了足够的空间。图5(b)示出了HCfoam2 与PA 复合之后的扫描电镜图。由图可看出,相变材料负载之后,HCfoam2 的零散碎片明显减少,颗粒堆积更加紧密,样品表面呈现出相对光滑的形貌。表明通过表面张力和毛细管力[7],PA 成功填充到HCfoam2 的孔隙中。

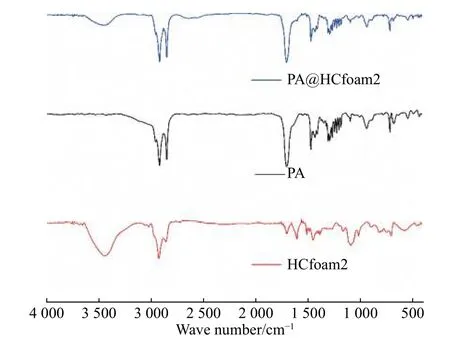

图6 示出了PA、HCfoam2 和PA@HCfoam2 的FT-IR 图,用于分析PA 和HCfoam2 的相互作用。HCfoam2 光谱 中3 000 cm−1附近的 峰为聚苯乙烯主链上脂肪族C−H 伸缩振动吸收峰,1 650~1 400 cm−1和950~650 cm−1范围内的峰归因于芳环骨架振动和芳香C−H 振动;PA 光谱中3 000~2 800 cm−1处的特征峰是C−H 键的伸缩振动所致,1 700 cm−1处是羰基的伸缩振动吸收峰。从PA@HCfoam2 谱图中可以看出,光谱中没有产生新吸收峰,只是PA 和HCfoam2图谱的简单叠加,这表明PA 和HCfoam2之间为纯物理吸附,没有发生化学变化导致新物质的产生,保持了相变材料优良的储热特性。

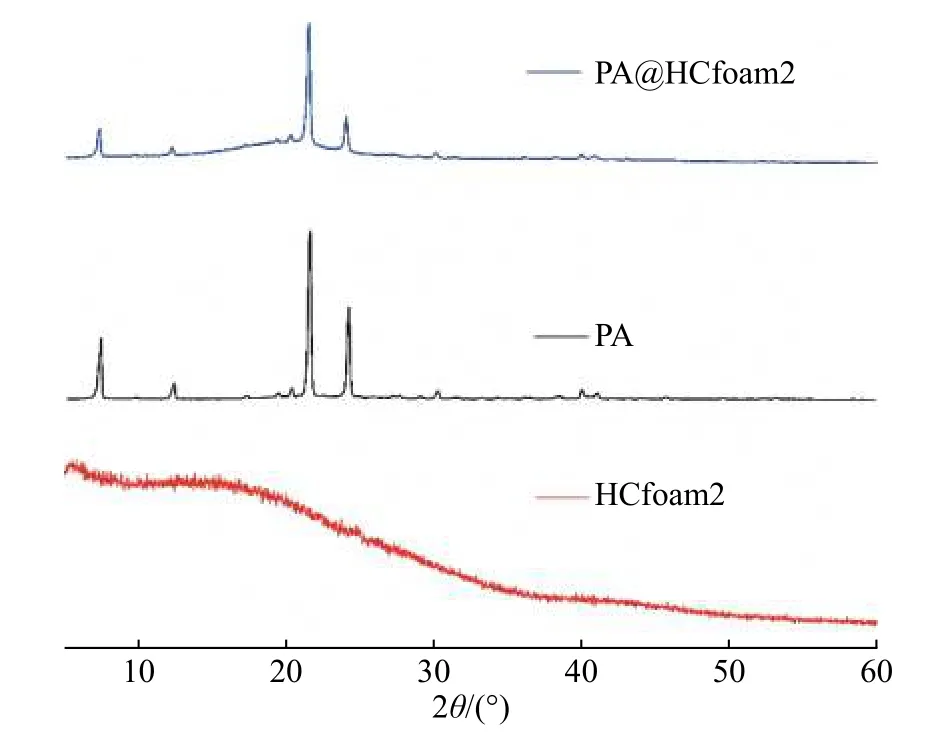

用XRD 分析了样品的结构特征,如图7 所示,HCfoam2 没有明显的衍射峰,表明超交联聚合物为无定形结构。PA 的主要衍射峰大致出现在2θ 为7.50°、12.48°、21.60°和24.24°处,这与之前报道一致[8],表明PA 为结晶态。经过相变负载之后,PA@HCfoam2与纯PA 有相同的衍射峰,表明PA 成功地与超交联聚合物HCfoam2 结合,并保持了良好的结晶度。另外与纯PA 相比,PA@HCfoam2 特征峰值强度略有下降,表明复合相变材料的结晶度低于纯相变材料。这是由于PA@HCfoam2 中HCfoam2的质量分数相对较低,HCfoam2 作为杂质,干扰了PA 晶体的生长,导致结晶峰强度降低[9];此外,在熔融和结晶过程中,HCfoam2 的孔径效应也会限制复合材料中PA 分子的运动,从而影响结晶强度[10]。

图6 PA、HCfoam2 和PA@HCfoam2 的红外光谱图Fig. 6 FT-IR spectra of PA, HCfoam2 and PA@HCfoam2

图7 PA、HCfoam2 和PA@HCfoam2 的XRD 谱图Fig. 7 XRD patterns of PA, HCfoam2 and PA@HCfoam2

2.4 PA@HCfoams 的储热性能

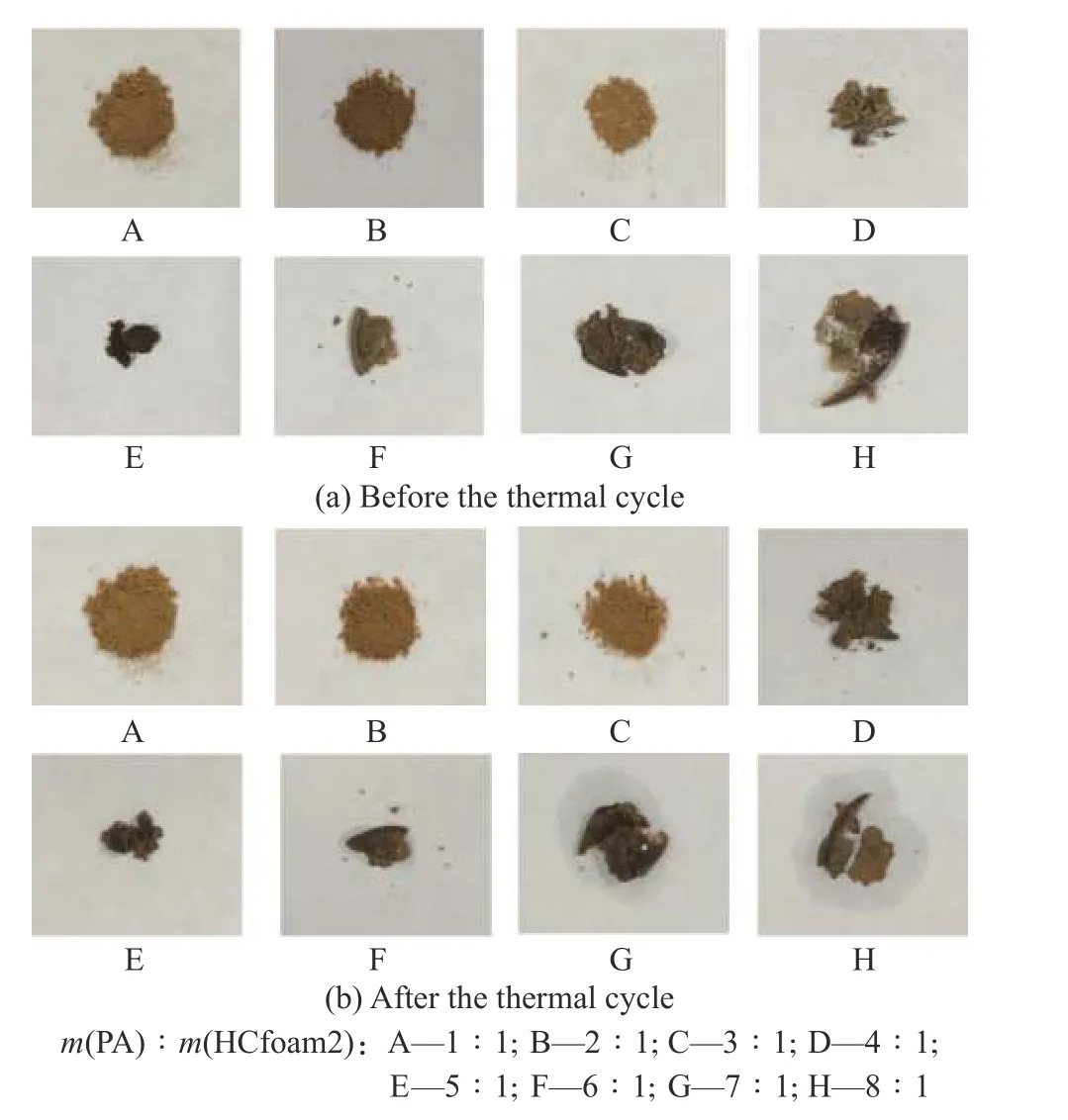

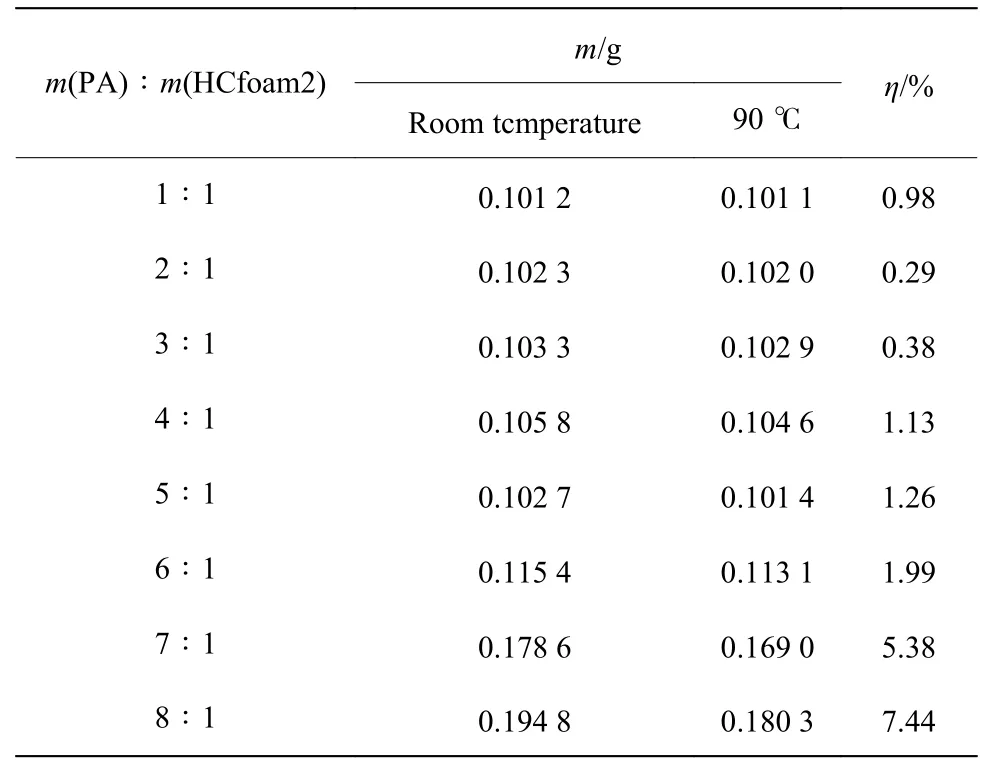

2.4.1 PA 与HCfoams的质量比对渗漏率的影 响 由FT-IR 和XRD 表征得知PA 与HCfoams 之间为物理结合,一般情况下,PA 质量所占比例越低,PA@HCfoams 的相变潜热越小,储能密度越低,但是当PA@HCfoams 的配比到某一值时,负载就会到达饱和状态,多余的PA 就会在相态转变过程中渗漏出来。为确保PA@HCfoams 复合相变材料具有优良的综合性能,对不同质量比的PA@HCfoam2 复合相变材料进行热处理,根据实验前后质量损失率以及滤纸油印现象判断最佳配比。图8 示出了PA@HCfoam2热处理前后的实物图。表2 示出了对应样品的质量变化(表中η 为负载率)。

图8 热处理前后不同质量比的PA@HCfoam2 图Fig. 8 Photographs of PA@HCfoam2 with different mass ratios before and after the thermal cycle

表2 热处理前后不同质量比的PA@HCfoam2 的质量变化Table 2 Mass change of PA@HCfoam2 with different mass ratios before and after the thermal cycle

由图可知,m(PA)∶m(HCfoam2)从1∶1 到4∶1 时,PA@HCfoam2 经过热处理后,滤纸周围几乎无油印,说明PA 分子通过孔道进入HCfoam2 并被很好地包裹在里面,吸附效果良好,几乎无渗漏现象。m(PA)∶ m (HCfoam2)从5∶1 到8∶1 的样品滤纸上出现明显油印,且油印面积随PA 所占质量比增加而增大,这是因为PA 分子在HCfoam2 孔道中吸附达到饱和状态时,随着温度的升高,PA 分子运动加剧,过量的PA 转化为液态渗漏出来,这与表2数据一致。结合图表分析,当m(PA)∶ m(HCfoam2)超过6∶1 时,样品的渗漏率急剧上升,所以PA 与HCfoams 的最佳质量比为6∶1。

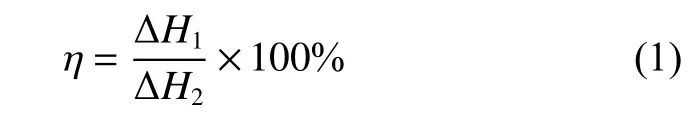

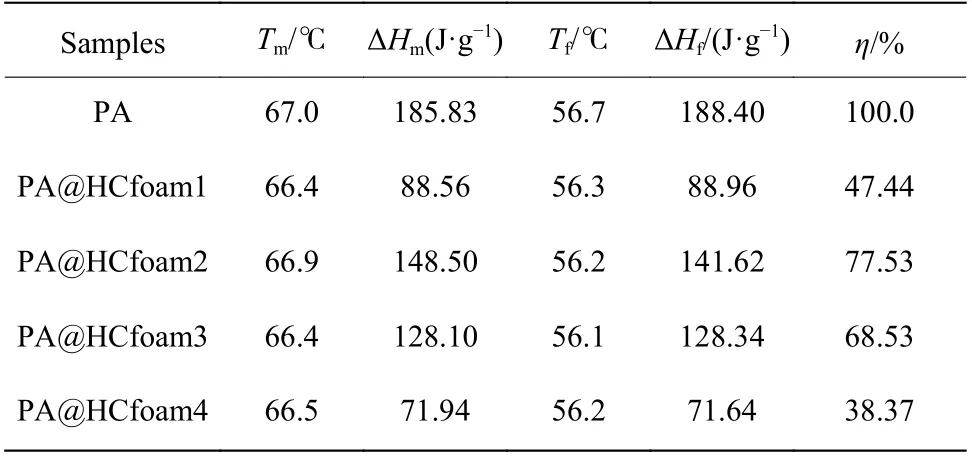

2.4.2 孔体积和孔径对负载率的影响 潜热值是评估复合材料相变性能的一个关键因素,它可以用作衡量复合材料的热能储存能力。复合相变材料的潜热值可以通过DSC 测试得到,通过式(1)计算负载率[11]:

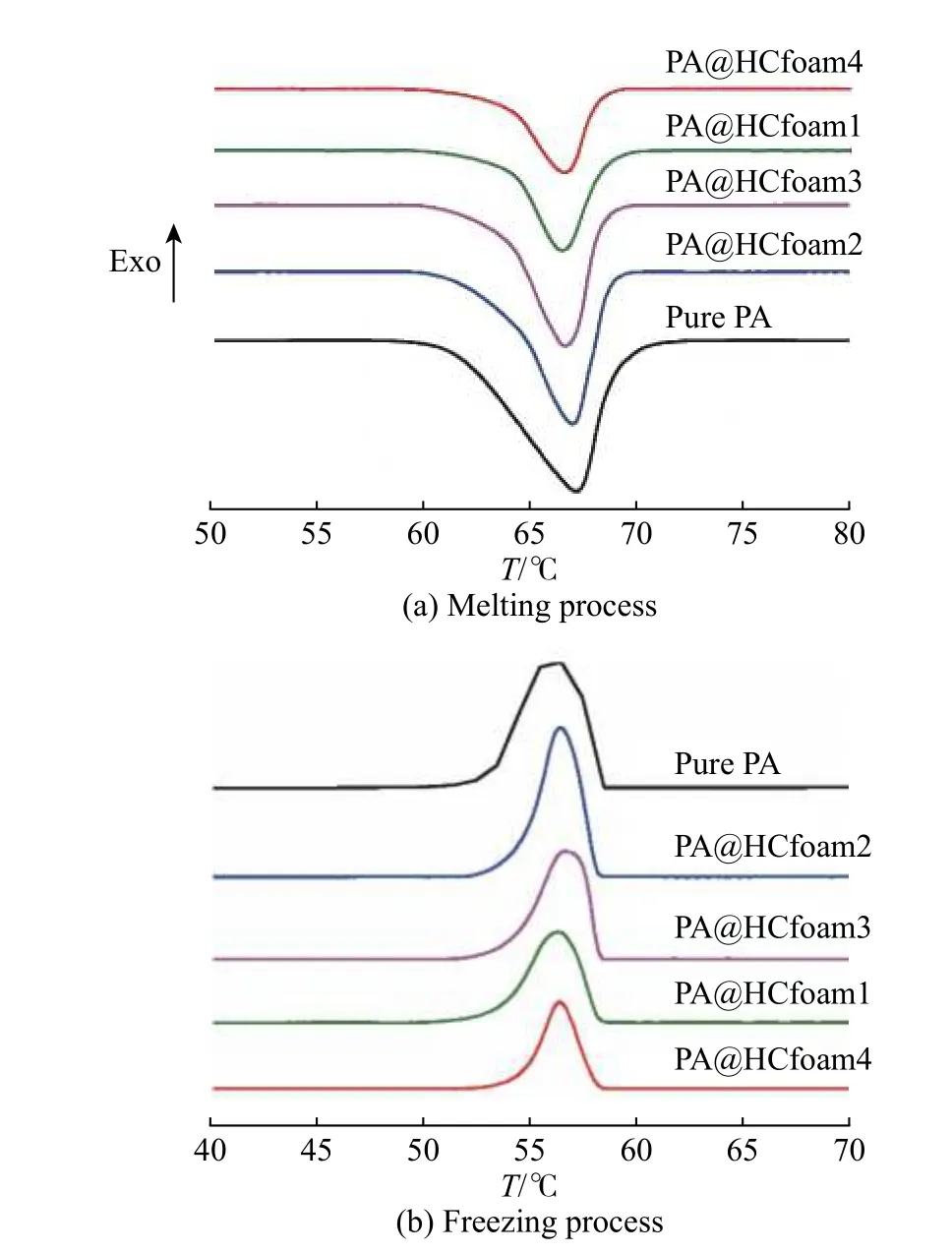

式中:ΔH1和ΔH2分别是复合相变材料和纯PA 相变材料的潜热值。图9 示出了熔融和结晶过程中PA 与HCfoams 复合材料的DSC 曲线;表3 示出了对应的相变温度和相变潜热(通过DSC 曲线的封闭面积计算潜热值)。

图9 PA@HCfoams 的DSC 曲线Fig. 9 DSC curves of PA@HCfoam

可以看出,与纯相变材料PA 相比,用不同孔体积和孔径的HCfoams 负载之后,样品的相变潜热均有所降低,这是由于HCfoams 的添加减少了PA 的含量,而HCfoams 在较低温度下不发生相变,所以使复合相变材料的相变潜热减小。此外,与纯PA 相比,复合材料的熔融峰向低温方向发生了轻微偏移,这是由于表面张力、毛细管力[12]以及限制效应[13]对PA在复合材料中的结晶有一定的干预作用。由表3可知,孔体积和孔径对潜热值有较大的影响,从PA@HCfoam1 到PA@HCfoam4 的孔体积依次为0.93、1.25、1.11、1.03 cm3/g,孔径依次为3.94、5.68、4.11、1.72 nm,相 变 潜 热 依 次 为88.96、141.62、128.34、71.64 J/g,可以看出随着HCfoams 孔体积和孔径的增大,相变复合材料的潜热值也逐渐递增。这是由于大的孔体积可以为PA 吸附提供足够空间;且随着孔径的增大,孔壁对PA 分子结晶限制逐渐减弱。当孔体积和孔径分别为1.25 cm3/g 和5.68 nm时,复合相变材料的潜热值为141.62 J/g,此时PA 在多孔材料上的负载率达到了77.53%,表明本实验制备的多孔载体HCfoams 在制备热能存储复合相变材料领域具有应用前景。

表3 PA 和PA@HCfoams 的相变温度以及相变潜热值Table 3 Phase change temperature and latent heat of the PA and PA@HCfoams

2.5 PA/HCfoams 的热循环稳定性

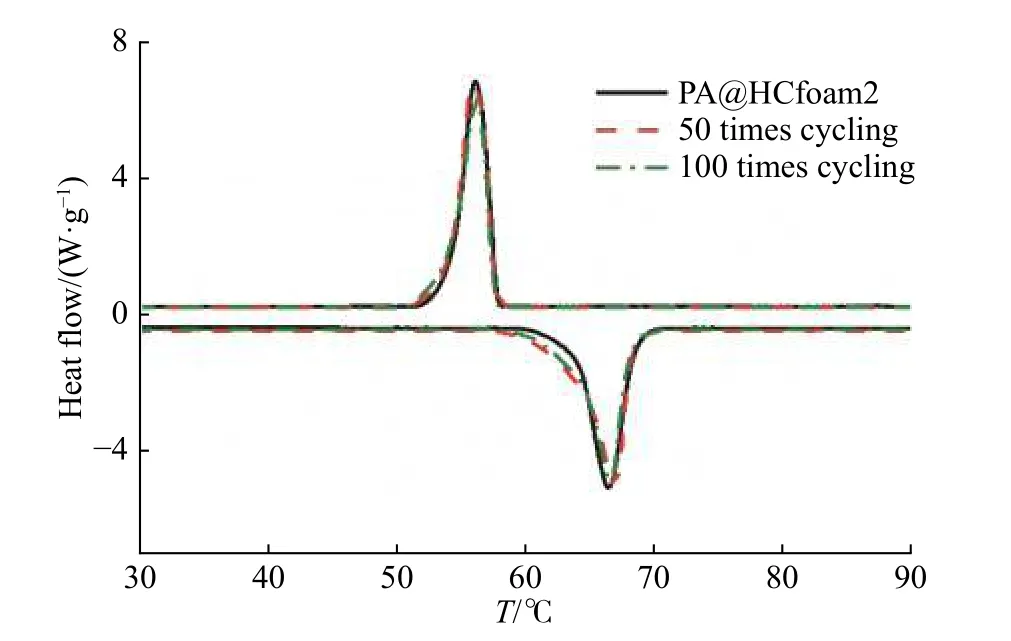

图10 PA@HCfoam2 循环50、100 次后的DSC 曲线Fig. 10 DSC curves of PA@HCfoam2 after 50 and 100 times cycling

由于热循环稳定性是相变材料长时间使用的必要条件,故其在实际的应用中具有非常重要的价值如图10 所示,以负载率最高的相变复合材料PA@HCfoam2 为例研究了样品的热循环稳定性,从图10 的DSC 曲线可看出,PA@HCfoam2 经过50 次、100 次冷-热循环后,DSC 熔融-结晶曲线几乎重合,相变温度几乎保持恒定值。表4 示出了PA@HCfoam2循环50、100 次后相变温度和相变潜热值,可看出经50、100 次循环后负载率分别下降1.29%和1.42%。由于复合相变材料的相变温度和潜热值几乎无变化,说明通过真空浸渍制备的PA@HCfoam2具有良好的热可循环性,具有实际应用效果。

表4 PA@HCfoam2 循环50、100 次后相变温度和相变潜热值Table 4 Phase change temperature and latent heat of PA@HCfoam2 after 50 and 100 times cycling

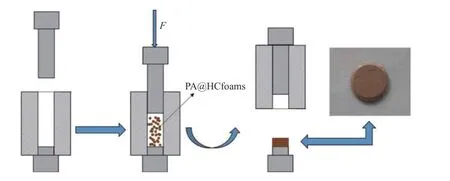

2.6 PA@HCfoams 的导热系数

对于相变材料而言,导热性能也是一个重要的指标,它反应了材料对环境温度的反馈速度,直接决定材料的使用。图11 示出了导热样品制备图(图中F表示压力)。

PA 和PA@HCfoam2 的导热系数如图12 所示。

图11 导热样品制备图Fig. 11 Sample preparation for thermal conductivity test

图12 PA 和PA@HCfoam2 的导热系数Fig. 12 Thermal conductivity coefficient of PA and PA@HCfoam2

纯PA 的导热系数为0.294 W/(m·K),PA 吸附在HCfoam2 中后,骨架材料的多孔网状结构提供了有效的传热途径,PA@HCfoam2 的导热系数达到0.331 W/(m·K),较纯PA 提高了12.59 %,说明HCfoams对复合相变材料的热导率起到了改善作用。

3 结 论

(1)通过Scholl 偶联反应成功合成高比表面积和大孔体积的超交联微孔聚合物HCfoams,并研究了催化剂用量对HCfoams 孔体积和孔径的影响。当PS 与AlCl3质量比为1∶8 时,产物效果达到最佳,此时样品的孔体积和平均孔径为分别为1.25 m3/g、5.68 nm。

(2)使用真空浸渍法实现相变材料在载体上的负载。并且通过PA 与HCfoams 的不同配比实验得出当PA 与HCfoams 的质量比为6∶1 时,吸附效果最佳。

(3)PA 的熔融焓和结晶焓分别为185.83 J/g 和188.40 J/g,当载体孔体积为1.25 m3/g 和平均孔径为5.68 nm 时,复合材料的熔融焓和结晶焓分别为148.50 J/g 和141.62 J/g,此时PA 在多孔材料上的负载率达到最大值,为77.53%。作为热储能应用效果最佳的复合材料,PA@HCfoam2 复合材料经过100 次熔融-冷却循环后显示出优良的热可循环性,负载率只下降了1.42%,且导热系数较纯PA 提高了12.59 %。证实所制备的PA@HCfoam2 复合材料展现出优异的储热性能。