多模腔注塑模流道平衡控制分析

2020-07-08李正光周琼莉罗丽梅王小红李宝田

李正光 黄 强 刘 旭 王 睿 周琼莉 罗丽梅 王小红 李宝田

(四川希望汽车职业学院,四川 资阳641300)

多型腔注塑模具包括形状和尺寸相同的塑件多模腔及形状和尺寸不相同的塑件多模腔两种结构。其浇注系统包括主流道、分流道及浇口。分流道是主流道到浇口的通道,能使熔融塑料圆滑流动至浇口。浇口是分流道末和进入模腔的狭小通道,使得熔融料流加速,在高剪切速率下升温降粘增速尽快充满型腔。注射完后浇口最先冷却封闭固化,以防进入型腔内的熔融塑料回流,还可避免模腔压力下降使塑件产生收缩凹陷。注塑模具对塑件质量的影响是多方面的,其中浇注系统影响是重要因素之一。理想的注射成型工艺的时间压力应满足:a.各模腔塑料熔体温度均一;b.各模腔注射压力上升速率一致,最终型腔压力一致。熔料进入多模腔的影响因素是多方面的,如熔体的温度分布状态,流道的形状及压力损失,浇口的形状及尺寸等。其中分流道及浇口的形状及截面尺寸是影响供料的主要因素。浇注系统包括主流道、分流道与浇口既是熔体输送的通道,同时也是注射压力、注射速率的传递通道。为了保证注塑件高品质和均一性,必须保证各模腔注射成型工艺过程一致,即各模腔的压力、熔料量及注射传递速度一致,各流道溶体保持流动平衡状态。

1 多模腔注射模流道平衡

1.1 浇注系统的平衡

塑料熔体通过主流道、分流道、浇口进入模腔,假如能同时、同压、同温到达各模腔,且各模腔压力升速一致,是理想状态。此种状态生产的注塑件质量最好,我们称其是浇注系统的平衡状态。如果这种平衡工艺状态保持,塑件质量及互换性好。

多模腔一般分两类结构形式;即同模多腔和异模多腔。

对于同模多腔而言,要达到平衡状态,须满足:a.分流道截面形状、尺寸及长度应相等;b.浇口截面形状、面积及长度应相等;对于异模多腔模具而言,情况更为复杂,必须对分流道及浇口的截面积、长度进行七妙调整,以达到流道平衡状态要求。

1.2 分流道及模腔布排

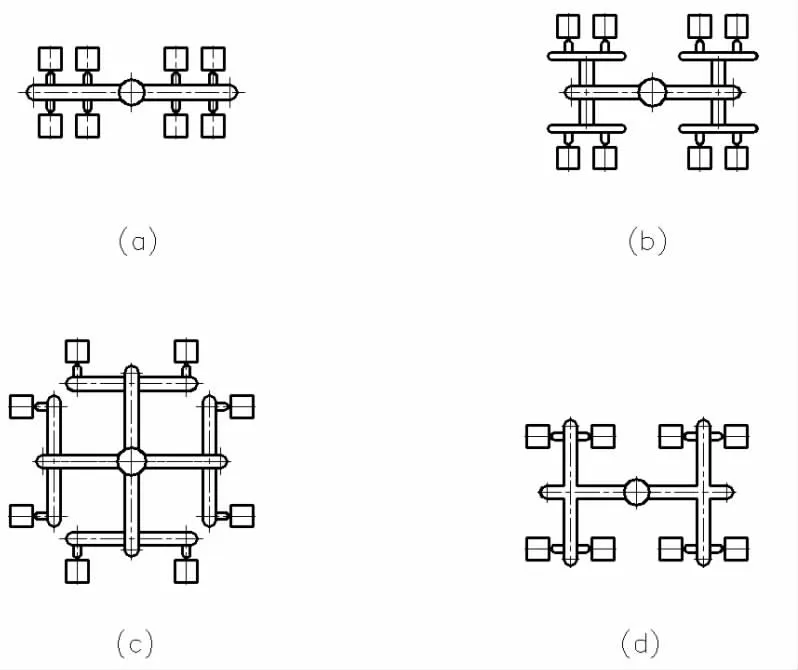

一般有以下四种典型布排设计:

浇注系统平衡程度与模腔及分流道的布排关系重大。

图1(a)为浇注系统流程较短,各模腔及流道非平衡排布。图1(b)(c)(d)所示布排为流道平衡排布,但各分流道长度增加,有些增加几倍。相应熔体流动阻力会增加,压力降低。塑料熔体流经浇注系统时的压力降与料道长度成正比。因此应尽量缩短流道长度。图1(a)所示非平衡式浇注系统,流道明显长的可采用减小熔体充模时间解决。非平衡排布若分流道及浇口结构相同,熔体充模无法同步,达不到理想的平衡充模状态,塑件均一性差。

图1 浇注系统及模腔布排方式

2 浇注系统平衡相关因素

2.1 对于同模多腔成型时:

式中:AO——浇口的截面积;

LR——流道长度;

LO——浇口长度。

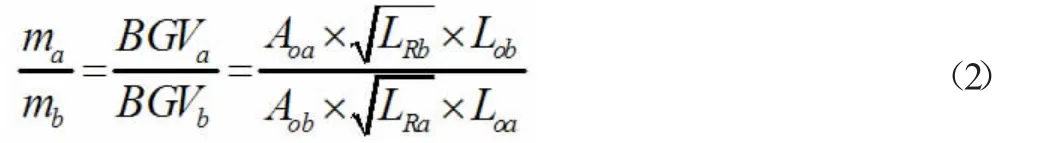

用不同塑件生产,各模腔容纳的塑料熔体质量或体积与这些模腔浇口对应的BGV 值成正比,即:

式中:ma、mb——a、b 模腔的容纳的塑料体积;

Aoa、Aob——a、b 模腔的浇口的截面积;

LRa、LRb——a、b 模腔的流道长度;

Loa、Lob——a、b 模的浇口长度。

对于不同制品多腔模,判断浇注系统的平衡性,也可采用BGV 比值预算。如果各模腔的BGV 比值与容积比值近似相等,则浇注系统也可看成平衡浇注系统。

2.2 影响浇注系统平衡的因素

分析式(1)知:注塑模具浇注系统的多腔注塑模流道排布及流道截面积对BGV 值影响甚微。影响的主要因素是浇口截面积和长度以及浇注系统的流道长度。对于非平衡式布排,主要通过调节浇口长度及截面尺寸来补偿流道长短差异引起的不平衡,从而使BGV 值近似相等。

分析式(2)知:采用多模腔异种制品时,要想达到BGV 平衡,须将模腔容纳塑料熔体的质量或体积作为调节系数,这样设计的流道长度与浇口的截面及长度与模腔的容积相互对应。这时浇口平衡值BGV 不仅与塑料制件的容积有关,同时与分流道的长度及浇口的形状及尺寸也有关。

3 浇注系统平衡的控制

3.1 浇注系统平衡的必要性

假如一模多腔注塑模不设计浇注平衡,各模腔不能同时进料及充满,造成最先充满的模腔浇口处熔料冷凝。此时最先充模的模腔因浇口冷凝而可能阻止压力传递,无法对充模熔体进行压实及保压,因而得不到优异的外观、尺寸及各项性能。为确保各模腔制件品质的一致性,必须设计浇注系统平衡对称排布。

3.2 采用平衡式布排浇注系统

如图1(b)、(c)、(d)所示,自分流道至浇口再到型腔,流道形状、截面尺寸、过渡圆角等条件完全相同,模腔与浇口对称排列。这种平衡式浇注系统特别适用于精密塑件的生产。

比较平衡式布排与非平衡式布排浇注系统,平衡式布排的流道较长,甚至可能是非平衡式的几倍。既增加了模具尺寸,又增加了塑料熔体在流道中的能量消耗。

3.3 非平衡式布排浇注系统

3.3.1 同制品多腔。同制品多模腔采用非平衡分流道设计,要使各模腔能均衡充满模腔,在分流道的截面尺寸相同时,可以通过改变浇口的尺寸达到平衡。即:改变浇口的截面及长度来满足流道的平衡值,即符合式(1)BGV。

3.3.2 不同制品多腔。式(2)中仅考虑浇口处熔体凝结的因素,但当浇口离主流道较远时,分流道的截面尺寸应相应增大,这样才能保证注射充模时流道具有相应的熔体流量。

充模过程:在一般情况下,注射时熔体首先到达离主流道较近的浇口,开始冲模,此时其它分流道尚未充满,相对来说,分流道比浇口的阻力小得多,熔体在浇口处开始凝结不再进入模腔,当整个分流道充满后,才开始升压。因近浇口先凝结,此时熔体首先充满距离主流道较远的模腔,多次返回来,顺序冲开凝结时间较短的浇口,再分别充满各个模腔。

因此为达到使塑料熔体同时充满各型腔的目的。距离主流道较近的浇口尺寸应做得较大一些,反之,距离主流道较远的浇口尺寸应做得相对小一些,这样同样符合式(2)BGV 平衡值。

另外:近年来,利用Pro/Engineer、UG、MOLDFOLM软件的CAD/CAE/CAM功能进行模拟分析,优化结构,将可能出现的问题解决在模具制造之前具有一定的参考价值。

4 结论

使用多模腔注射模加工制品时,为了提高塑料制品的质量,必须采用平衡式浇注系统。同时,模腔布置与浇口开设力求对称排列。同时,模腔排布要紧凑、流程尽可能短,要尽量使流道圆滑过渡,排气顺畅。还要尽量避免塑料熔体正面冲击小型芯和嵌件,以防型芯位移,还要尽可能减小模具尺寸。

采用非平衡式浇注系统,可用BGV 值调整各浇口的尺寸,以达到平衡。