一种简单实用的工件翻转机械手

——用于汽车部件装配生产线

2020-07-08杨银青

杨银青

(华勘局五一四队华通自动化工程公司 承德 067000)

对设备装配生产线的制造厂家而言,翻转机械手是实现特殊装配工艺自动化的核心配套设备之一,在汽车、家电、轻工等工业行业的装配线中应用广泛。本文的翻转机械手应用于汽车制造行业的变速器、发动机等部件装配线中。

1 翻转机械手工艺流程

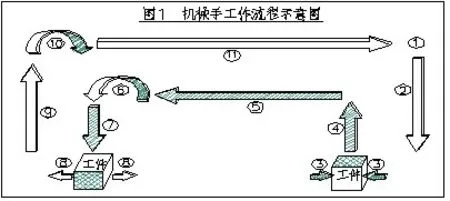

本文所述翻转机械手属于简易的三维直线运动型,按照用户提出的生产工艺要求,翻转机械手具体动作过程见图1。

(1)取件位高位、张开状态等待取件信号→(2)工件到位时夹紧臂下降→(3)夹紧臂夹紧工件→(4)夹紧臂上升→(5)慢速—快速—慢速行走到放件位→(6)旋转爪将工件垂直翻转90°→(7)辅装配线工装到位并停止时,夹紧臂下降→(8)夹紧臂松开工件→(9)夹紧臂上升→(10)旋转爪复位→(11)慢速—快速—慢速返回到取件位→(12)等待取件信号。

2 翻转机械手主要部件的设计

翻转机械手主要由六部分组成:①四柱机架;②变频行走小车和齿轮齿条副;③变频升降装置和导向滑轨;④气动夹紧装置;⑤变频翻转装置和仿形手爪;⑥PLC(可编程序控制器)电控系统。

2.1 四柱机架

主机架外形尺寸:L 2.50m×W 1.10m×H 2.80m,采用100×100×5 方管和钢板等材料制作为散件,表面喷塑处理,现场螺接方式组装。与主辅装配线联调后,用膨胀螺栓固定于地面上。

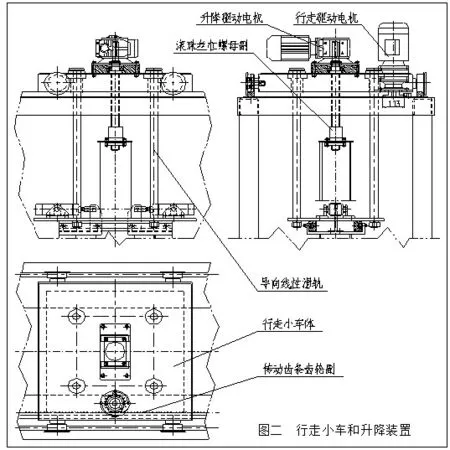

2.2 变频行走小车(见图二)

行走小车是机械手的承载部件,完成工件在主、辅生产线之间的转线功能。

行走小车由变频调速制动电机减速机驱动齿轮齿条副来实现其往复行走,能够有效解决启停惯性冲击和定位误差偏大的问题。选定齿轮齿条副模数m=5,齿条固定于机架上,齿轮装配于电机减速机输出轴上,随小车行走。

小车行走轨道选用30×30方钢,用内六角螺钉固定于机架上。行走轮和轨道踏面淬火硬度HRC45~55。

电机减速机选型计算:(略)

根据计算,确定电机减速机的具体参数为:电机减速机直联式。减速机为立式法兰座,输出扭矩≥20.1(N·m),减速比i=1:45,输出转速31r/min。电机带自锁制动器,可手动释放,功率N=0.25kW。选用SEW 天津公司产品,型号为RF37R45DV80K4/BMG-0.25。

2.3 变频升降装置(见图二)

升降装置完成工件的提升和下降功能,下降到低位时夹紧装置可抓取和放置工件,提升到高位时行走小车完成工件转线、翻转装置完成翻转和复位动作。

升降装置由变频调速制动电机减速机驱动1 组滚珠丝杠螺母副实现升降,用4组柱式线性导向装置实现升降导向,最大升降行程325mm。

用滚珠丝杠螺母副作为升降装置的传动部件,可使升降装置动作平稳可靠,并可实现在任意位置的停止,从而为在不同高度上抓取和放置工件创造了先决条件,有利于减小整机调试的难度。滚珠丝杠螺母副的单螺母固定于升降车体上;丝杠上端通过圆锥滚子轴承限位于行走小车上,由减速机驱动其旋转,进而带动螺母和升降车体作直线升降运动。滚珠丝杠螺母副采用标准外购件,选用台湾HIWIN 产品,螺径45mm,导程2×20mm,单螺母型号45-20K5,丝杠型号2R45-20B2。

升降导向装置采用圆柱式线性滑轨,为标准外购件。导向套用螺栓固定于行走小车上,设有稀油润滑油杯,以保证导向杆的滑动灵活性。导向杆规格选用φ40x900,调质并研磨处理,导向杆可在滚珠式导向套中滑动,其下端与夹紧装置支承板螺接,上端加设限位法兰盘。

电机减速机选型计算:(略)

根据以上计算,确定电机减速机的具体参数为:电机减速机直联式。减速机为侧法兰座空心轴型式,输出扭矩≥128.6(N·m),减速比i=1:7.2,输出转速192r/min。电机带自锁制动器,可手动释放,功率N=0.55kW。选用SEW 天津公司的产品,型号为SAF47R112DV80K4/BMG/HF-0.55。

2.4 气动夹紧装置(见图三)

夹紧装置用于夹紧和放开工件,由支承板、左右夹紧气缸、左右夹紧臂和联接板组成。

支承板螺接于升降装置四根导向杆下端,随导向杆升降。夹紧气缸固定于支承板上平面上,为中间转轴式,缸径φ50,行程75mm(实际行程为50mm,行程预留25mm 左右以保持夹紧力稳定),夹持力为780N。

左右夹紧臂的上端为左右两组四轮滑车,滑车轨道固定于支承板的下平面上。滑车通过联接板与夹紧气缸联接,由夹紧气缸驱动其往复行走,达到左右夹紧臂夹紧或松开工件的目的。

左右夹紧臂的下端分别为翻转装置的从动爪和主动爪。

2.5 变频驱动翻转装置(见图三)

由从动爪、主动爪、电机减速机、传动链条组成,分别装设于左右夹紧臂上。

从动爪安装于左夹紧臂下端,在夹紧工件时,随工件的翻转而旋转,当松开工件时,利用拉簧自动复位。主动爪安装于右夹紧臂下端,用来实现工件的翻转。主动爪、从动爪的基体用45#钢制作,与变速器壳体接触部位镶衬聚胺脂材料,其形状按变速器壳体外形仿形制作。

不同外形的工件(变速箱)可配置1套仿形手爪。当工件型号变更时,只需更换相应的仿形手爪、调整位置编码器的位置,最多40分钟即可调整完毕。对于外表面平整光洁且重量小于50kg的工件,仿形手爪可替换为与夹紧动作联动释压的吸盘式手爪。

右夹紧臂上装有用于翻转的电机减速机、链条链轮等传动组件。电机减速机通过链条链轮驱动主动爪旋转完成工件的翻转和主动爪复位。传动链条上装设位置可调的机械限位装置,其具体位置在试产调试时确定。

电机减速机选型计算:(略)

根据以上计算,确定电机减速机的具体参数为:直联式电机减速机。减速机为蜗轮蜗杆式,减速比i=1:100,输出转速8r/min(即2880°/Min(48°/Sec))。电机带自锁制动器,可手动释放,功率N=120W。选用松下公司的150W蜗轮蜗杆式电机减速机。

2.6 PLC自动控制及安全保护系统

自动翻转机械手采用单独PLC电控系统,并配置通讯接口,实现与装配生产线或生产管理系统的联网交互,为企业预留自动化生产管理水平升级空间。

a、机械手的行走、升降、翻转动作,均通过设定变频控制器实现低速-高速-低速的自动无级调速,解决了启停惯性冲击问题,使其动作平滑、稳定、可靠。采用编码器进行位置识别,一次定位精度和重复定位精度可达到±2mm。

b、机械手的夹紧采用双作用式气缸控制,选用24VDC 双电控式换向阀,配合接近开关检测夹紧臂状态(夹紧位置或松开位置),确保其动作平稳柔和,不损伤工件。

c、气源压力监测:用电接点压力表监测气源压力。压力不足则气缸夹紧力降低,会导致工件掉落,此时PLC发出停机指令并报警。

d、工件检测:机械手夹紧臂上设置2 套光电开关,分别检测机械手有无工件、工件姿态是否正确;主、辅线工位分别设置1 套光电开关,用于检测各自工位有无工件。PLC 控制系统采集各工位、各装置的状态信号,验证判别后发出相应的动作指令。如出现异常状态,将停机并报警。

3 结语

这一简单实用的工件翻转机械手具有以下优点和用途:

(1)承载工件能力较强,额定负载100kg,最大负载150kg。可以满足多种工件装配要求。

(2)采用编码器进行位置识别时,各动作的一次定位精度和重复定位精度可达到±2mm。

(3)上升、下降、翻转过程中可在任意中间位置停止,动作稳定、可靠、柔和。

(4)可在40分钟以内更换仿形手爪,对工件外形的适应能力较强。

(5)自动化程度高,性价比高,安装调试快捷,使用维护简便。

该翻转机械手作为工业生产工艺自动化衔接环节的核心配套设备之一,已成功应用于长城汽车股份公司的变速器装配生产线中。该产品可广泛应用于汽车工业、仓储物流、家电、轻工等行业中的特殊工艺段中,具有较好的市场推广价值。