超声强化超临界二氧化碳除锈除油污

2020-07-07卢斌斌卢义刚

卢斌斌,卢义刚

(华南理工大学物理与光电学院,广东广州510640)

0 引 言

传统清洗方法多为湿式清洗,湿式清洗常用酸、碱或者纯水作为清洗介质[1]。化学溶剂的大量使用不仅浪费资源、污染环境,还存在清洁度不高、干燥周期较长、清洗后的金属易再次生锈等问题。因此,探索清洗效果更佳、对环境更友好的绿色清洗技术变得越来越重要。20世纪以来,一些绿色清洗技术逐渐出现。如超临界清洗技术、超声清洗技术、干冰清洗技术和激光清洗技术等。

超声波清洗主要是利用其在流体中产生的空化效应和微射流,对污垢反复直接冲击,实现污垢层与基体的剥离[2]。此外,超声的热效应还可使被清洗物体表面污垢受热膨胀,减小基体对污垢的吸附力,污垢随之脱离基体表面[3]。

当压力高于7.38 MPa、温度高于31.2℃时,二氧化碳由气态进入超临界状态。超临界二氧化碳的密度与普通液体相当,粘度却明显低于液体,扩散系数又比液体大2个量级左右,这使得超临界二氧化碳对物料有较好的渗透性和较强的溶解能力[4]。利用超临界二氧化碳的特性,Maffei[5]进行了液态二氧化碳清除衣物污迹实验,这是超临界二氧化碳清洗技术的雏形。1991年,Jackson等[6]开展超临界二氧化碳清洗技术研究,把这种方法称为浓缩气体清洗和干燥法。到1994年,DeSimone等[7]用超临界二氧化碳代替全氯乙烯或传统卤代烃作为清洗剂,才出现真正意义上的超临界流体清洗。

超临界二氧化碳无毒无害、廉价易得,通过减小体系压力容易实现与溶质分离。这使得超临界二氧化碳特别适用于分离或清洗行业[8]。利用超临界二氧化碳可以清洗复杂结构的零件等[9-10]。目前,超临界二氧化碳清洗已经广泛应用于精密机械工业、电子线路、材料科技、国防工业、医学、光学工业等领域[11-13]。在国内,有研究表明[14],超临界二氧化碳适用于对金属、改性聚合物和玻璃类物件的清洗,对非极性污垢的清洗率达80%以上。对微孔零件表面的油脂和杂质,采用超临界二氧化碳清洗取得了较好的效果。

然而,无论在技术手段上,还是在清洗机理方面,超临界二氧化碳清洗都还存在许多亟待研究的问题。其中,如何提高超临界二氧化碳的清洗效率就成为研究者最为关切的问题。本文就此开展超声波强化超临界二氧化碳金属除锈以及油污清除实验与分析。

1 实验平台设计

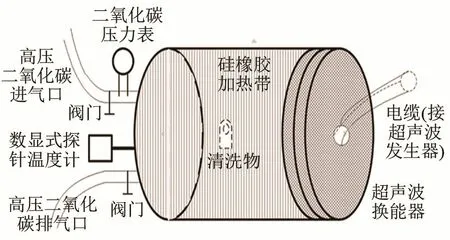

超声强化超临界二氧化碳清洗实验平台由二氧化碳气罐、空气压缩机、增压泵、压力表、数字式探针测温仪、超声波发生器等外围装置与高压清洗腔组成。高压清洗腔由圆柱形不锈钢与大功率压电陶瓷超声波换能器节面构成封闭腔体。试验平台示意图如图1所示。

图1中,清洗腔耐压值大于10 MPa。压力表用以监测清洗腔内压力,数字式探针测温仪用于监测清洗腔内温度。实验时使压力和温度均高于临界点,以保证二氧化碳处于超临界态。电缆连接超声波发生器与超声波换能器,超声波换能器可更换,为保证腔体的密封性,超声波换能器的振动节面设计在前盖板。

超声波换能器为夹心式压电陶瓷换能器,压电陶瓷晶堆由4片直径为50 mm的压电陶瓷组成,前盖板的材料为铝镁合金,后盖板的材料为钢,使用锥形变幅杆集中超声能量,其工作频率为20 kHz,最大发射声功率为1 200 W。为使超声波换能器稳定工作,换能器设计成间歇式,每工作10 s后停止工作20 s,即一个工作周期为30 s。

图1 试验平台示意图Fig.1 Schematic diagram of the experimental platform

清洗样品基体为武汉钢铁有限公司生产的CD03材料,化学成分含量为C≤0.08、Mn≤0.45、P≤0.035、S≤0.03。污物分别为附着在基体表面的铁锈和油污,通过改变超声作用的周期,来分析CD03钢片表面清洗的效果。其中,空白对照试验中,将样品静置于超临界二氧化碳中,关闭超声波换能器,两小时后取出的结果与清洗前相同,未发现样品表面有变化。

2 金属除锈

基体尺寸为16 mm×23 mm×1.1 mm,其表面布满了在潮湿环境下氧化形成的铁锈。

将样品固定于高压清洗腔内,通入二氧化碳,对清洗腔体加热,控制清洗腔体内的压力和温度,使二氧化碳处于超临界状态。再开启超声波发生器,设置实验所需的超声参数,使换能器向超临界二氧化碳中辐射超声波。选取100、200、300、500、600、1 000、1 200次超声循环次数进行实验。释放腔体内压力,二氧化碳成为气体排出,可直接取出清洗样品,减少了干燥、去杂等工艺流程。

利用ZEISS Merlin高分辨率热场发射扫描电镜,对清洗样品表面进行扫描电子显微镜(Scanning Electronic Microscopy, SEM)和能谱(Energy Dispersive Spectrometer, EDS)分析,研究超声强化超临界二氧化碳的清洗效果。

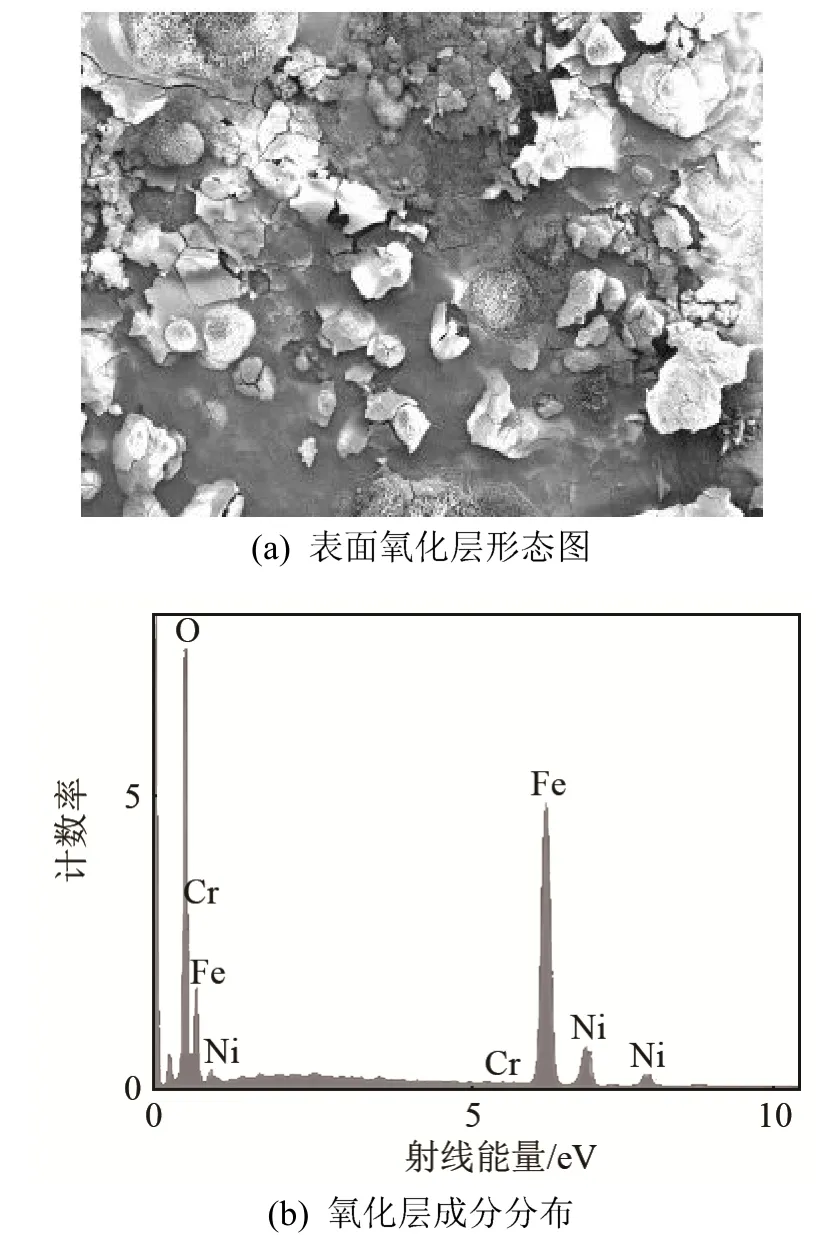

SEM分析,选取局部放大60倍进行比对。图2(a)、2(b)分别为清洗前样品表面氧化层的形貌及氧化层成分分布。

由图2可以看出,样品氧化后,表面凹凸不平,形成大块状氧化物。样品氧化层主要由O元素和Fe元素组成,原子数目百分比分别为63.41%和36.37%;Cr和Ni的原子数目百分比分别为0.05%和0.16%。氧化层主要由氧化铁、氧化亚铁、四氧化三铁以及氧化镉等氧化物构成。

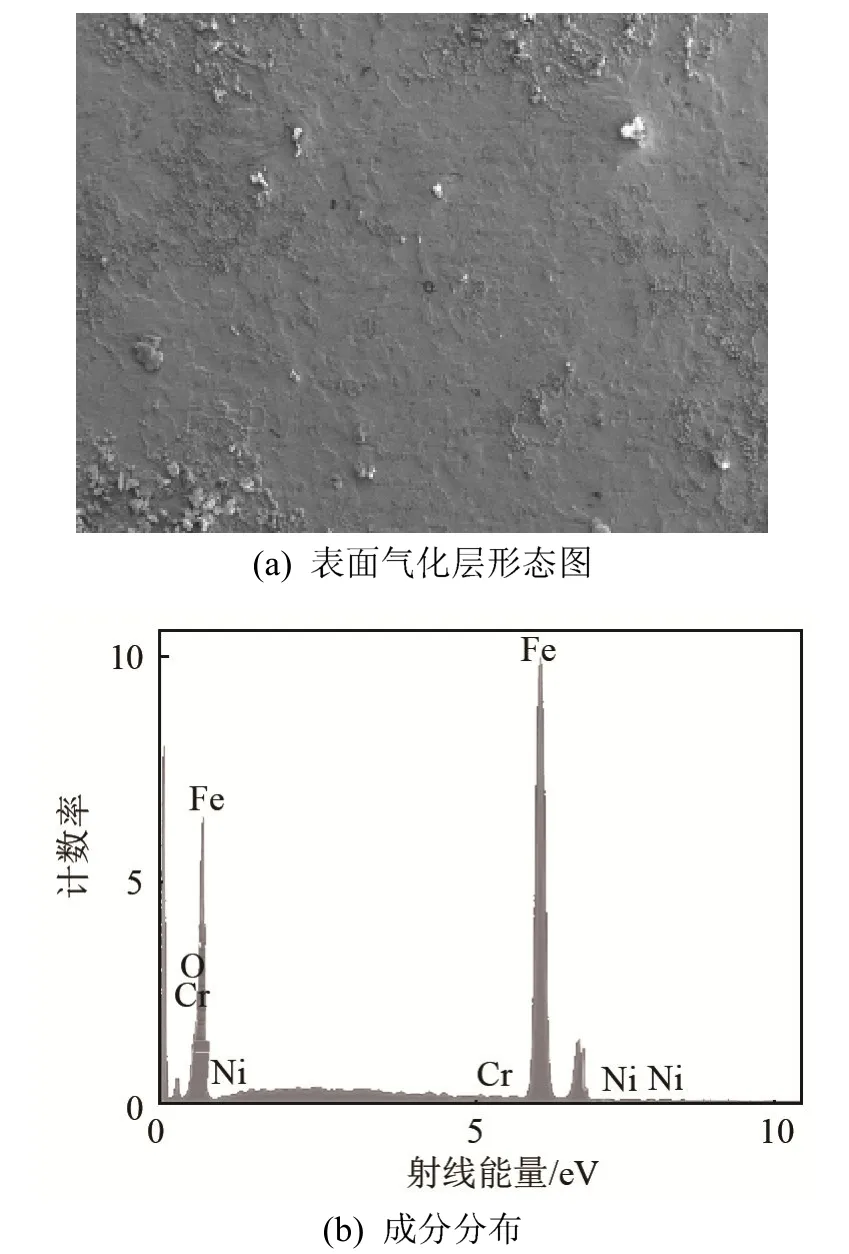

图3(a)、3(b)分别为超声1 000次循环处理后的样品表面氧化层的形貌和成分分布。

由图3可以看出,样品经过清洗以后,表面氧化层基本消失,粗糙程度大为降低,表面光滑。由图3(b)的成分分布可知,Cr和Ni元素已经消失,露出基体。O和Fe的原子数目百分比分别为8.64%及91.36%。此时铁锈已经被完全清除,清洗效果良好。

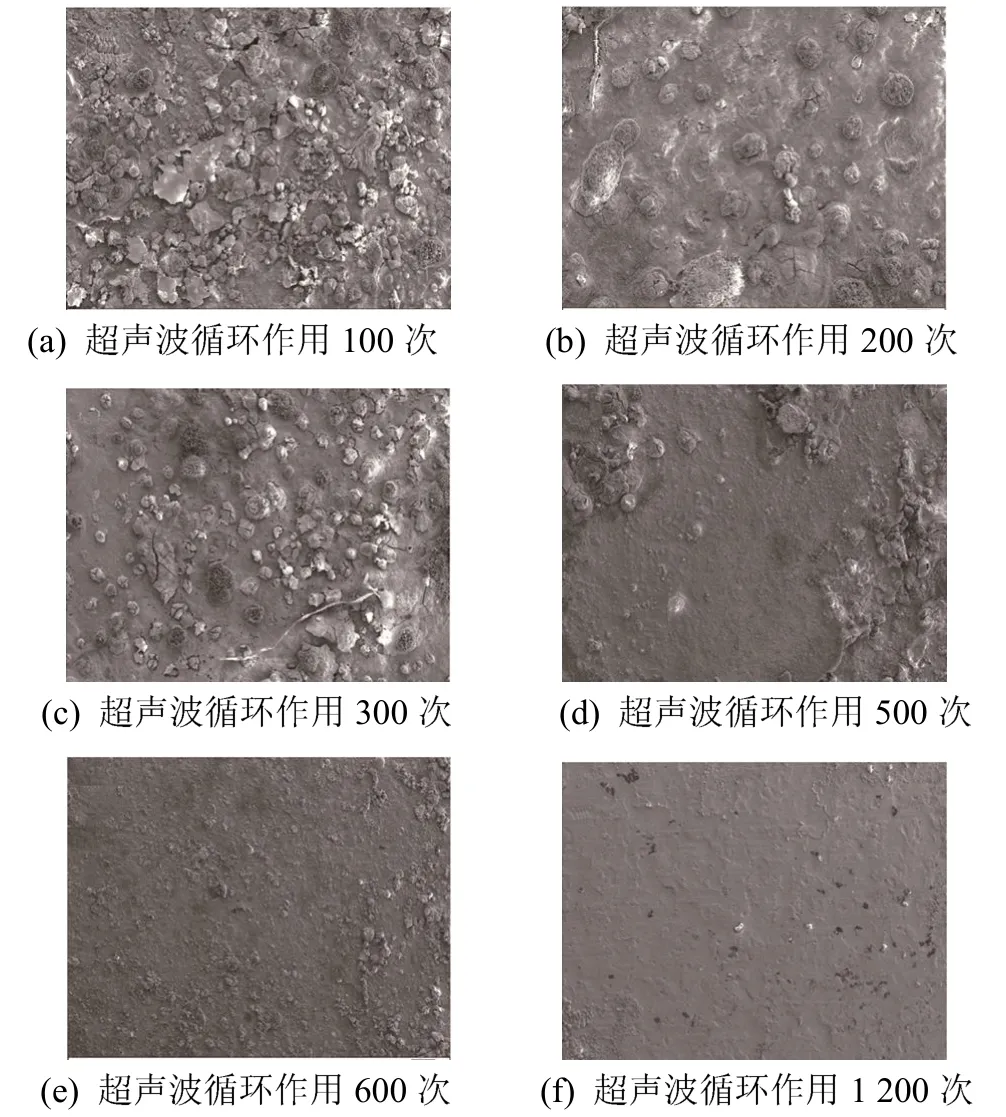

超声波分别循环作用100、200、300、500、600和1 200清洗后,样品表面氧化层形貌如图4(a)~4(f)所示。

图2 样品清洗前表面氧化层形态图及成分分布Fig.2 Morphology of oxide layer on the sample surface before cleaning

图3 超声波1000次循环处理后的样品表面形态图及成分分布Fig.3 Sample surface morphology after 1000 ultrasonic working cycles

图4 超声循环作用后样品表面形态图Fig.4 Sample surface morphologies after ultrasonic circulatory action

图4(a)~4(f)分别对应100~1 200次超声循环作用后钢片表面形貌图。由图4可以看出,样品表面铁锈在超声循环作用100次时,钢片表面的铁锈开始膨胀,但未剥落。超声循环作用200次时,原本粗糙不平的块状氧化物分解为球形小块,粗糙程度降低。超声循环作用300次时铁锈分解为细小的圆块。超声循环作用500次时,钢片表面的局部铁锈已经被清理。超声循环作用600次时,钢片表层铁锈已经大面积剥落。超声循环作用1 200次时,表面已非常平整,铁锈完全被清除,但样品表面有少量细小的坑窝状凹槽,此时超声对样品基体造成轻微的损伤。

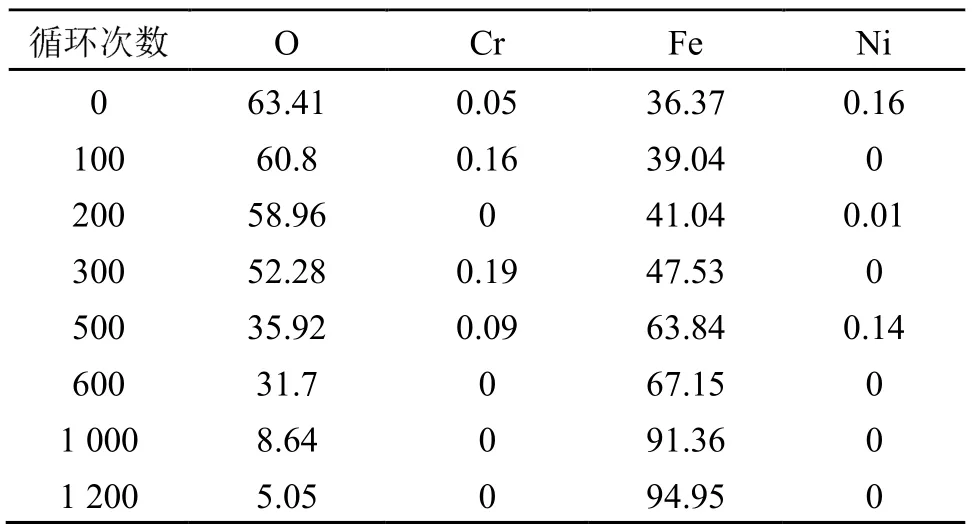

表1是不同的超声循环次数作用后样品表面的成分分布数据。由表1可以看出,超临界二氧化碳中的实验样品,经过超声作用后,表面的O元素原子数目百分含量由63.41%下降到5.05%,Fe元素原子数目百分含量由36.37%上升为94.95%,Gr和Ni元素消失。

表1 超声循环作用后样品表面的元素含量百分比(%)Table 1 Percentage of element content on sample surface after ultrasonic circulatory action (%)

3 清除油污

切割一组同规格的CD03钢片,先将车桥厂所使用的车辆复合齿轮油(GL-5 85w-90)和 英飞特 3#通用锂基润滑脂按质量比1:3混合均匀,然后涂抹质量为0.15 g的污物在CD03钢片的一侧,放置8 h后进行清洗实验。利用徕卡光学显微镜对CD03钢片清洗后的效果做表面形貌观察。利用JA2003电子天平(最小量程为0.001 g)称取CD03钢片清洗前后的质量。

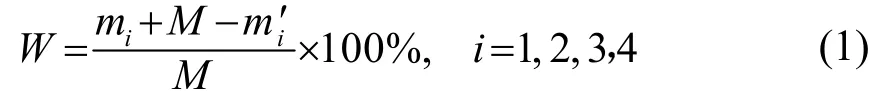

为了更好地直观分析相同的超声循环间隔下清洗的效果,引入清洗率(W)的概念,定义为污物经超声作用后,油污减轻的质量与油污的总质量之比,表达式为

式中:mi为碳钢片质量;M为涂抹油污质量;为超声清洗后碳钢片与污物总质量。表2为超声循环次数分别为5、10、15及20次的清洗效果数据。

由表2可以看出,样品在超临界二氧化碳中经超声的作用后,油污被逐渐清洗干净,相同的超声循环间隔,清洗率随着超声作用次数的增加而增加,清洗率增长变缓。在超声作用15次循环时,清洗效果最佳,油污被完全清洗干净。

表2 超声循环次数与清洗效果关系Table 2 Relation between ultrasonic circulatory number and cleaning effect

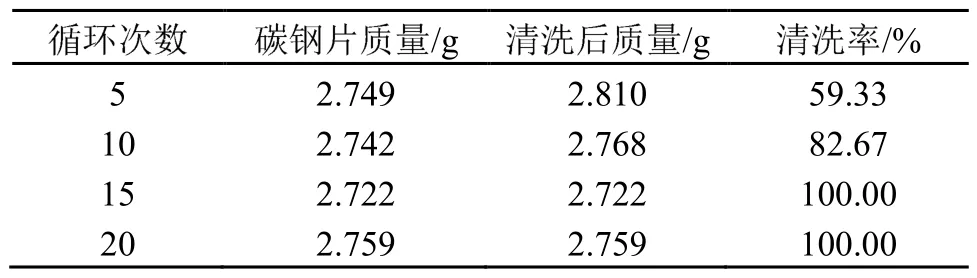

选取使用显微镜局部放大50倍的图片进行对比,样品清洗前后的表面形貌如图5所示。

图5(a)~5(d)分别对应0~15次超声循环后碳钢片的表面形貌图。由图5可以看出,经混合油脂涂抹后的试件表面粗糙不平,形成大量的片状污物。经超声循环作用5次后污物被逐渐分解,表面依然还有大部分的污物,同时露出部分基体。超声作用循环10次后,污物基本已被除去,还有少量残留,CD03钢片的基体基本完全显现。超声循环作用15次后,碳钢片表面的污物已被完全去除。超声循环作用20次以及30次的效果与15次循环的表面形貌相同。

图5 油污清洗前后样品的表面形貌Fig.5 The sample surface morphologies before and after oil cleaning

4 结 论

将大功率的超声波引入超临界二氧化碳清洗,会极大缩短清洗时间,提高清洗效率。这种复合清洗技术一方面利用超声波提高了清洗效率,另一方面又保持了超临界二氧化碳清洗绿色环保的优势。

超声强化超临界二氧化碳清洗存在一个最佳清洗时间。污染物的性质不同,最佳清洗时间也不同,基体与污染物之间的相互结合力越大,最佳清洗时间越长。

对金属除锈以及除油污的研究,表明了在精密仪器、钟表、芯片等除污时也可使用超声强化超临界二氧化碳进行清洗。为了达到较好的清洗效果,在实际的清洗过程中,应先根据污染物的性质初步确定清洗时间,然后进一步实验确定最佳清洗时间,确定最佳清洗时间后,再进行实际的清洗。

超声强化超临界二氧化碳清洗工艺简单、成本低,所使用的二氧化碳是地球大气的组成成分之一,也可以使用合成氨厂和天然气井等工业副产品,不会增加二氧化碳排放,且能够回收循环利用,来源丰富,价格便宜。因此,无论从经济效益还是环保方面,超声强化超临界二氧化碳清洗都有较好的应用前景和发展。