凹凸棒制备Si@C 复合材料及其用于锂离子电池负极材料的电化学性能

2020-07-07赵超男张文齐杨建铖尚志同梁彤祥李小成

赵超男, 张文齐, 杨建铖, 尚志同, 梁彤祥, 李小成

(江西理工大学,a.材料冶金化学学部;b.江西省动力电池及材料重点实验室,江西 赣州341000)

便携式电子元件、电动汽车和可穿戴器件等设备的快速发展对锂离子电池的性能尤其是能量密度和循环稳定性提出了越来越高的要求。为提升锂离子电池的能量密度,目前业界主要通过提升正极和负极材料的比容量来实现[1-3]。 在正极材料发展日趋成熟,部分正极材料(例如,磷酸铁锂)[4-5]的比容量基本接近其理论比容量的情况下,发展高比容量负极材料替代传统石墨已成为必然选择。 在众多负极材料中,硅(Si)以其超高的理论比容量(Li15Si4,3579 mAh/g,为石墨的9 倍多)、较低的脱嵌锂电位(<0.4 V)及丰富的地壳储量等优点而被认为是下一代锂离子电池的首选材料[6-9]。 尽管优势明显,但硅负极材料的应用依然面临很多挑战。首先硅负极超高的理论比容量致使其在脱嵌锂过程中存在很大的体积膨胀(>300%),造成材料不断破碎和电极不断粉化。 同时,硅在脱嵌锂过程中严重的体积膨胀导致表面上固态电解质相(SEI)的反复沉积,而SEI 膜的电子绝缘特征也使得破裂的硅颗粒成为绝缘体,失去电活性。 上述两方面一起导致了硅在循环充放电过程中容量持续衰减[10]。此外,硅是一种典型的半导体材料,自身的电导率较低(1.56×10-3S/m),降低了电极反应的电化学活性,导致活性材料的低利用率和高压极化。这些因素一起制约了硅的电化学性能发挥。

为克服硅体积膨胀的缺点, 业界主要采用制备低维硅纳米材料、 通过硅与其他材料进行复合以及研发硅负极专用黏结剂等策略来改善硅的电化学性能。 研究结果显示,零维、一维和二维硅材料较大体积的硅材料对嵌锂过程中产生的机械应力具有较高的承受能力, 同时也大幅缩短硅在脱嵌锂过程中电子和离子的传输距离, 进而有效改善硅的电化学性能。 黄建宇等[11]在原位透射电镜中观测发现,当硅纳米线直径小于150 nm 时,其表面不会产生裂纹。 在相关研究成果的指引下, 科研工作者相继制备硅纳米颗粒[12]、硅纳米线[13]、纳米管[14]、纳米片[15]等低维纳米材料,大幅改善了硅的电化学性能,尤其是循环稳定性和倍率性能。

制备硅基复合材料尤其是硅碳复合材料是提高硅基电极电化学性能的另外一种行之有效的方法。碳材料在硅碳复合负极材料中主要扮演3 个角色:①作为应力缓冲层缓解硅在脱嵌锂过程中引起的机械应力,进而提高其循环稳定性;②作为锂离子和电子的快速转移通道;③通过碳材料对硅的包覆,可减少硅与电解液的接触, 抑制硅表面不可逆副反应的发生,进而有效提高硅碳负极材料的首次库伦效率[16-18]。 目前,石墨烯、葡萄糖、酚醛树脂、多巴胺、聚吡咯、聚苯胺以及瓜尔多胶等含碳材料已被广泛用于制备硅碳复合材料,实现了大幅改善硅储锂性能尤其是循环稳定性的目的。

尽管硅碳复合材料的研发取得了积极进展,但硅在锂离子电池领域的应用依然受制于其高成本制备方法。目前低维硅纳米材料的制备主要以含硅氢化物(SiH4、Si2H6)或者氯化物(SiCl4、SiH2Cl2、SiHCl3等)为原料采用贵金属辅助化学气相沉积法(CVD)法、等离子体辅助化学气相沉积法(PECVD)以及在无水无氧环境下利用有机溶剂法等方法制备得到。这些制备路线中亦或原料有毒或易燃,亦或使用价格昂贵的复杂设备,亦或合成条件苛刻无法实现规模化合成。 这也迫使全世界科学家们探索更为便捷、成本更低、更加适合宏量生产的制备工艺路线。 近年来,Bao 等[19]研究发现,在相对温和的温度条件下通过镁热还原反应(Magnesium reduction reaction, MRR)可将二氧化硅还原制备得到硅纳米材料。 利用该反应原理,业界选用硅酸四乙酯水解产生的二氧化硅、商业砂[20]、硅藻土[21]、稻壳[22]、竹炭[23]等含硅前驱体为原料,通过镁热还原反应制备纳米硅和微纳分级结构的硅材料,并在此基础上与碳材料进行复合制备硅碳复合材料。总体而言,以含硅前驱体为原料通过镁热还原反应辅助以碳包覆工艺制备的硅碳复合材料有效改善了硅材料的电化学性能,但距离预期目标仍有很大差距。 主要原因在于含硅前驱体材料的成分、形貌、尺寸不均一,所制备的硅纳米材料的尺寸大于硅颗粒碎裂的临界尺寸,对其循环稳定性提升和改善作用有限,其较大的比表面积也导致了表面大量副反应的发生,进而表现为较低的首次库伦效率。

事实上除了蛭石、硅藻土和石英以外,凹凸棒也是一种非常重要的含硅前驱体,全世界储量达到14 亿t,价格低廉。该化合物宏观上以矿石形式存在,微观上呈现具有纤维通道的棒状形貌,其理论组成为(Al2Mg2)Si8O20(OH)2(OH2)4·4H2O,是由铝离子在八面体配位中连接的两条硅四面体组成的链状结构[24]。考虑到二氧化硅在镁热还原或铝热还原中需要额外的Mg/Al 来消耗二氧化硅中的氧,凹凸棒中的Mg 和Al 则能减少需要额外消耗的镁和铝。 此外,凹凸棒经过解离后呈现均一的纤维状结构,有利于控制产物硅的形貌和尺寸,进而可有效制备所需的硅基负极材料。

基于此, 文中报道了一种以凹凸棒为富硅前驱体、以NaCl 为吸热剂,通过镁热还原反应制备形貌均一可控的硅纳米颗粒的制备方法,并在此基础上以乙炔为碳源,通过CVD 法在硅纳米颗粒表面包覆碳,进而制备得到碳层包覆的硅纳米颗粒聚集体。研究发现以凹凸棒为硅源可制备得到形貌均一可控的硅纳米颗粒, 展现出较高的放电比容量和库伦效率(71.87%)以及相对较好的循环稳定性。 通过碳层包覆后制备的硅碳复合材料的库伦效率进一步提升至78.92%,其循环稳定性和倍率性能得到大幅提升,展现出了良好的应用前景。相关研究结果也为凹凸棒的高值化利用提供了一种新途径。

1 实 验

1.1 Si@C 复合材料的制备

1.1.1 凹凸棒的纯化

在搅拌下,将1.5 g 凹凸棒粉末分散在60 mL 稀释的硫酸水溶液(质量分数为60 %)中并转移至高压釜中,加热至190 °C 下并保持14 h。 将所得产品离心收集,并用去离子水和乙醇洗涤,于60 °C 下干燥12 h 后即为高纯度凹凸棒(>99%)。

1.1.2 镁热还原

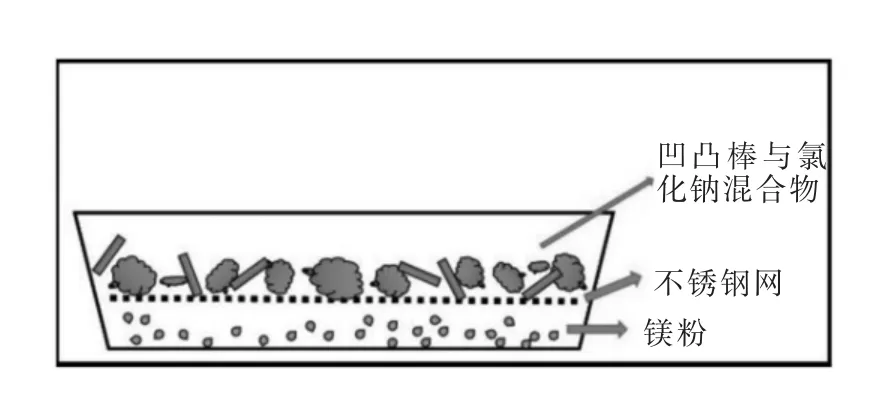

将300 mg 镁粉均匀分散在刚玉瓷舟底部,再将300 mg 纯化的凹凸棒粉末与氯化钠(质量比为1∶1)混合物分散于多孔不锈钢网上,不锈钢网与镁粉间距小于1 cm,具体装置如图1 所示。最后将刚玉瓷舟于惰性气氛条件下转移至自制的不锈钢高压釜中。将高压釜置于开启式管式炉中,在V(Ar)/V(H2)为90∶10,(体积比) 气氛下以5°C/min 的速率加热至650°C 并保温2 h。 冷却至室温后将所得产物浸入100 mL 0.5 mol/L HCl 溶液中12 h 去除MgO 和Mg2Si 等副产物,然后加入10 mol/L 5% HF 溶液中去除未反应的凹凸棒颗粒。 最后离心收集粉末,洗涤后置于冻干机中冷冻冻干12 h,所得样品记为MRR Si。

图1 镁热还原反应装置示意Fig. 1 Schematic diagram of the experimental setup for magnesium reduction

1.1.3 碳层沉积

以乙炔为碳源, 采用CVD 工艺在MRR Si 表面沉积碳层,具体方法如下:将制备的MRR Si 颗粒均匀地分散于刚玉瓷舟并置于管式炉中,在Ar 气氛下以5 °C/min 的速率加热至900 °C, 然后通入36 L/h的C2H2。 生长30 min 后关闭乙炔气体,待冷却至室温后取出瓷舟, 所得粉体标记为MRR Si@C 复合材料。

1.2 材料表征

采用日本理学公司Riguka-D/Max—2500X 射线衍射仪对样品进行XRD 测试 (Cu-Kα 为靶,λ=0.15406 nm),扫描速率为6 °/min。采用英国雷尼绍Renishaw in Via 激光共聚焦拉曼光谱仪对样品进行结构分析。 采用美国FEI 场发射扫描电子显微镜、透射电子显微镜对样品进行形貌分析。

1.3 电池组装及其电化学测试

将MRR Si 以及MRR Si@C 复合材料分别按照6∶2∶2 的质量比与SP、海藻酸钠混合,研磨均匀后涂覆于铜片,自然晾干后,置于70 °C 真空烘箱中干燥12 h。 将极片按照标准工艺于手套箱中组装成CR 2032 型纽扣电池,静置6 h 后,在25 °C 下完成电池性能测试。

2 结果与讨论

2.1 MRR Si 的结构表征

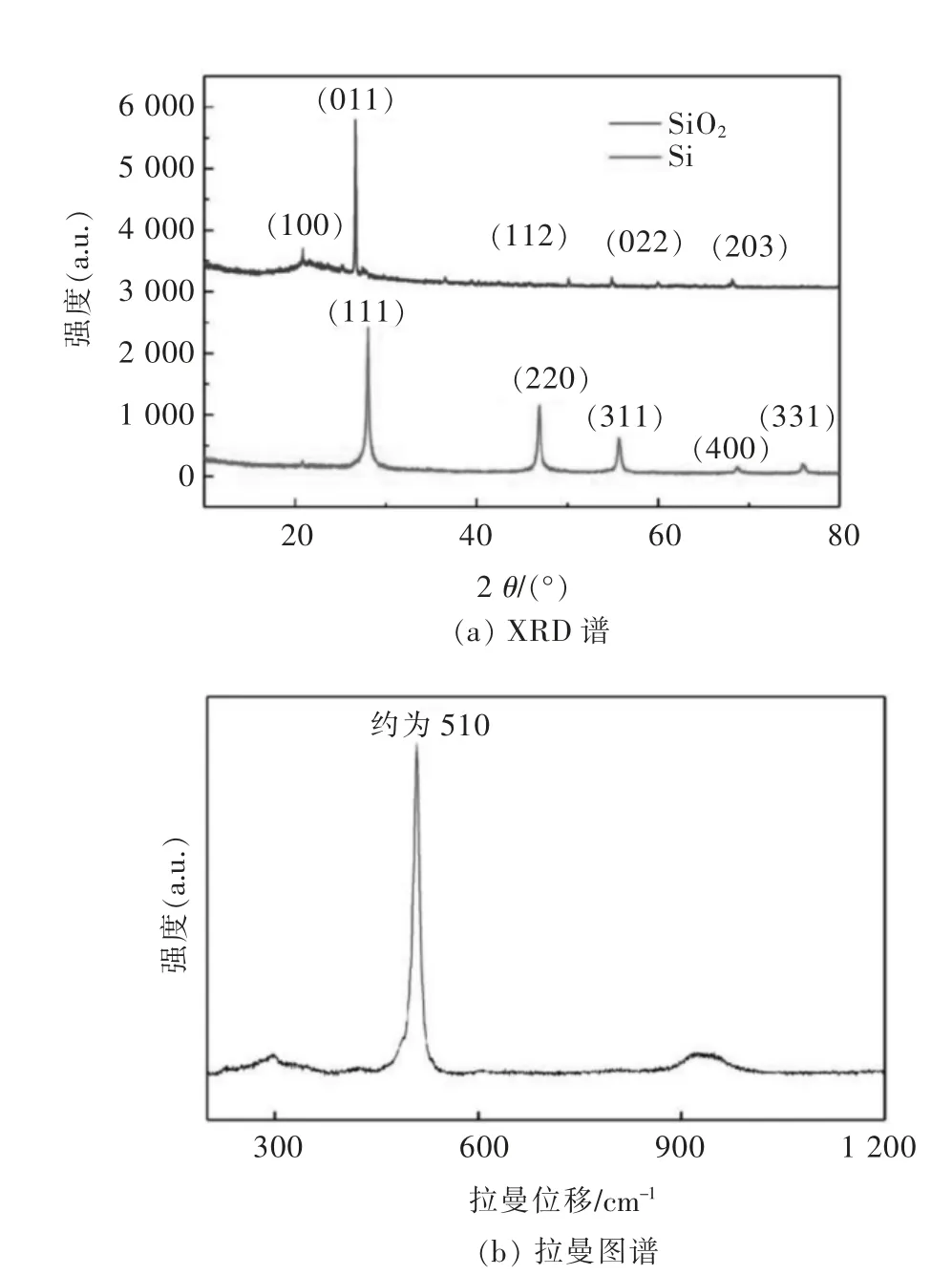

图2 示出了凹凸棒及其镁热还原产物的XRD和拉曼图谱。 由图2(a)可知,酸化水热工艺处理后的凹凸棒呈现明显的石英相 (图2 (a) 深色线对应JCPDS NO.70-3755)。镁热还原后的产物经盐酸除杂和氢氟酸除去未反应的凹凸棒后,其产物的衍射峰与Si 的衍射峰完全对应(图2(a)浅色线,JCPDS NO.27-1402),其中28.4°、47.3°、56.7°、69.1°和76.3°处衍射峰分别对应于Si (111)、(220)、(311)、(400)和(331)晶面。 除上述衍射峰以外,并无其他杂质衍射峰,表明所制备的MRR Si 具有较高的纯度。 图2(b)为所制备的MRR Si 的拉曼图谱。 与单晶Si 在约为520 cm-1(Si-Si 的拉伸模式)处的谱峰相比[25],MRR Si 的拉曼图谱发生了明显的宽化,且向低波数位移至约为510 cm-1,这与硅的纳米化存在密切关系。

图2 凹凸棒及其镁热还原产物Si 的XRD 和拉曼图谱Fig. 2 XRD patterns and Raman spectra of attapulgite and its magnesium reduction reaction products

2.2 MRR Si 以及Si@C 复合材料的形貌分析

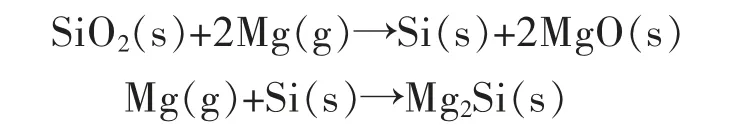

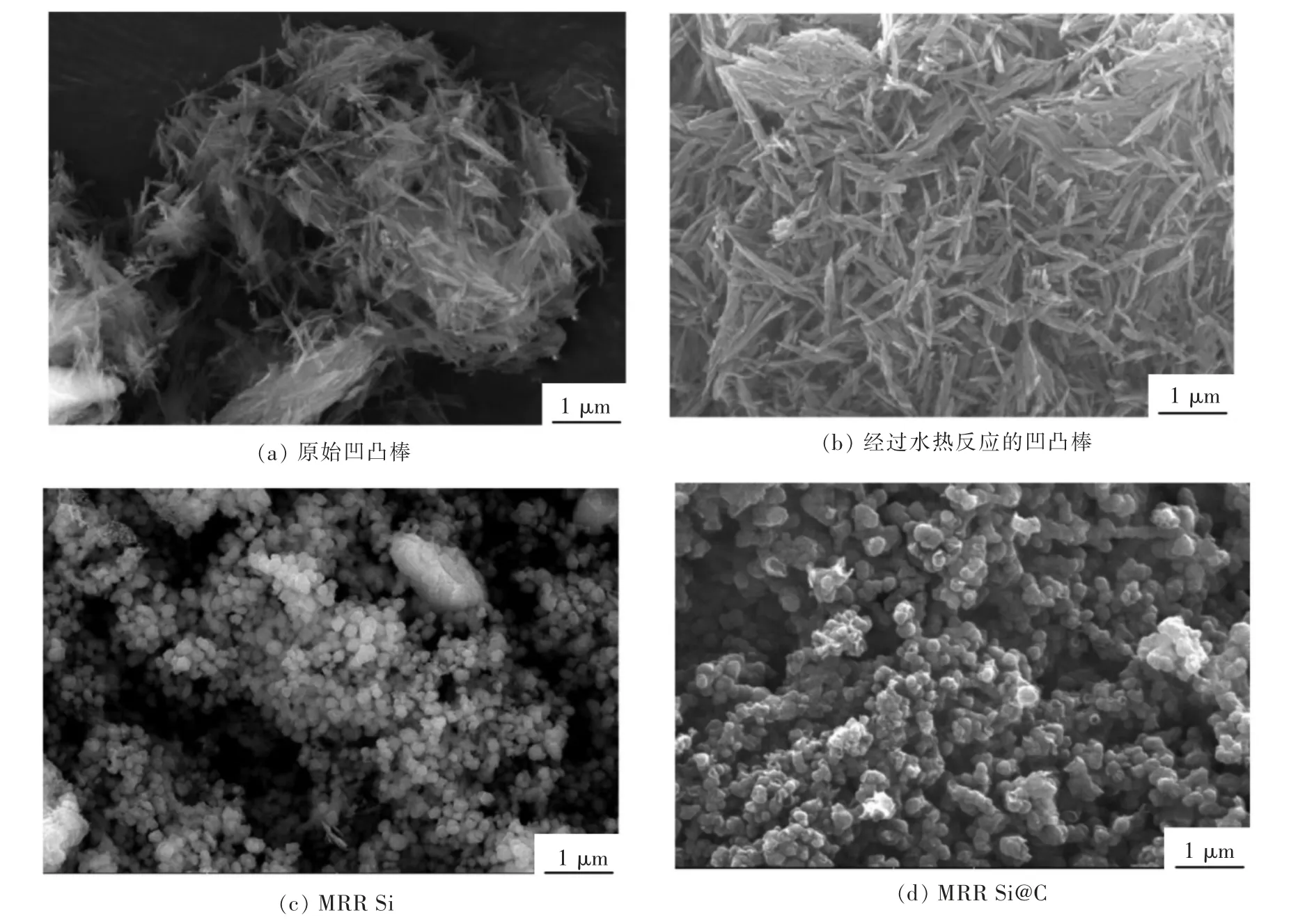

图3(a)和图3(b)分别为天然凹凸棒和酸化工艺处理后的凹凸棒的扫描电镜照片。 可以看出,天然凹凸棒经过简单解离后呈现出直径约为100 nm、 长度约为1 μm 的纤维(图3(a))。 经水热酸化刻蚀后,凹凸棒依然保持了其纤维形态(图3(b)),但呈现出一定的团聚现象,这主要与凹凸棒表面的OH 官能团导致的强氢键作用有关。 图3(c)为凹凸棒经镁热还原和酸刻蚀工艺后产物的扫描电镜照片。 可以看出,绝大多数微粒呈现出明显的纳米颗粒形态, 且分布均匀。结合XRD 谱图可知,该纳米颗粒为硅。这表明以凹凸棒为原料通过镁热还原反应可成功制备出平均粒径约为100 nm 的硅纳米颗粒 (简记为MRR Si)。凹凸棒镁热还原前后形貌的巨大差别与其微观反应机制有密切关系。 根据已有文献可知,凹凸棒镁热还原过程主要发生如下反应[19,26]:

在反应过程中,镁颗粒受热以镁蒸汽形式扩散进入凹凸棒束,并与凹凸棒发生反应,反应产生的MgO和Mg2Si 等副产物在酸刻蚀工艺过程中被去除,得到目标产物硅纳米粉体。由于本反应过程使用的镁粉颗粒尺寸较小,导致加热过程中镁粉瞬间转化为大量的镁蒸汽包围凹凸棒束并与之快速反应。 反应产物Si在冷却过程发生团聚偏析,并与其他副产物分离。 反应结束后粉体局部颜色存在差异进一步验证了这一观点。 在冷却偏析过程中,Si 颗粒受吉布斯自由能最小原理的影响而形成了球形或准球形颗粒,因而未能保持凹凸棒原始的纤维状或棒状形貌。 图3(d)示出了经过碳包覆后的MRR Si 的扫描电镜照片。经过碳包覆后MRR Si 颗粒表面被一层碳材料所覆盖,形成了碳材料共同包覆几个MRR Si 颗粒的MRR Si@C不规则聚集体,且其颗粒尺寸明显增大。 这种不规则MRR Si@C 聚集体的出现有利于降低复合材料的比表面积, 降低硅在合金化/去合金化过程中表面副反应,进而可有效提高其循环稳定性和首次库伦效率。

2.3 MRR Si 以及MRR Si@C 的电化学性能分析

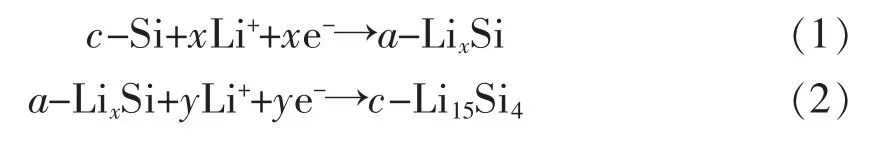

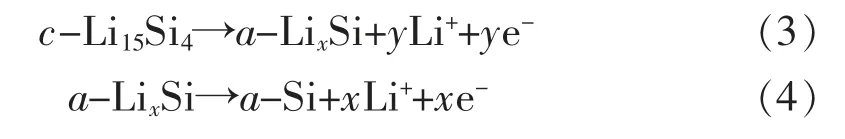

图4 所示为制备的MRR Si 及MRR Si@C 复合材料的电化学性能曲线。其中,图4(a)为MRR Si 在0~1.5 V 曲线的前3 次循环伏安(CV)曲线图,插图为0.9~1.2 V 区间的放大图。 由图4(a)可知,Si 在首次合金化过程中于1.08 V 和0.78 V 处出现了2 个较弱的峰。 根据已有文献1.08 V 处的峰对应于电解液添加剂FEC 的还原峰[27-28]。 0.78 V 处的弱峰则与电解液中溶剂分子EC 和DEC 接收电子被还原形成的SEI 膜有关。 该峰在随后的扫描过程中消失,表明Si 电极表面形成了较为稳定的SEI 膜。 继续负扫描至0.16 V,CV 曲线出现了较为尖锐的还原峰。 根据已有理论计算和原位XRD 相关研究结果, 该还原峰对应于晶体硅接收电子与锂离子形成晶态LixSi有 关, 具 体 涉 及LiSi、Li12Si7、Li7Si3、Li13Si4等 化 合物,并最终转化为晶态的Li15Si4,该过程可用如下表达式描述[29-30]:

图3 凹凸棒、MRR Si 以及MRR Si@C 复合材料的SEM 照片Fig. 3 SEM images of attapulgite, MRR Si and MRR Si@C composite

图4 MRR Si 和MRR Si@C 复合材料的储锂性能Fig. 4 Electrochemical performances of MRR Si and MRR Si@C composite

在随后的几次扫描中在0.16 V 处出现了一个强还原峰,对应于Li-Si 合金相的形成。MRR Si 电极的首次正向扫描曲线对应于晶态Li15Si4的去合金化过程,并在0.35 V 和0.49 V 处形成2 个氧化峰,对应于晶态Li15Si4向非晶LixSi 和非晶硅的转化[24,31],可用如下表达式描述:

图4(b)所示为MRR Si 在0.2 A/g 电流密度下的首次充放电曲线。 MRR Si 电极在首次放电过程中出现了一个较为平坦的平台,对应于Si 的合金化过程。根据充放电曲线,MRR Si 负极在0.2 A/g 电流密度下首次放电和充电比容量分别为2362 mA/g和1697 mAh/g, 对应的首次库仑效率 (CE)为71.87%, 与本课题组通过铝硅合金为原料制备的微纳米分级结构的多孔硅负极材料的CE 值基本相当[32],但高于部分已有文献中通过镁热还原反应制备的单分散硅纳米颗粒负极材料的CE 值[33]。 MRR Si@C 较MRR Si 电化学性能提高与外部碳材料的包覆密切相关。 外层的碳材料能提高复合材料的电导率,屏蔽了电解质在硅颗粒表面的扩散及碳材料缓冲了硅颗粒体积膨胀[32]。 0.5 A/g 电流密度下的长循环性能显示,MRR Si 负极在100 次循环后比容量为909 mAh/g,比容量保持率为58%(图4(c))。 相比之下,MRR Si通过CVD 沉积工艺进行碳包覆后制备的MRR Si@C 复合材料的首次放电和充电比容量分别可达到2494 mAh/g 和1968 mAh/g, 对应的CE 值为78.92%。 MRR Si@C 首次库伦效率的提升与碳包覆后形成的Si@C 不规则聚集体导致的较小的比表面积有关。硅表面的碳材料阻隔了电解液与硅纳米颗粒的接触,减少了电极材料对电解液的消耗和表面副反应的发生,有利于电极表面生成稳定的SEI 膜,进而有效提升了电极的CE 值。 硅表面沉积碳材料也有效改善了其倍率性能和循环稳定性。 循环性能方面,MRR Si@C 复合材料在0.5 A/g 的电流密度下循环100 次后其比容量依然可达1324 mAh/g, 比容量保持率约为74%(图3(c)),远高于MRR Si 材料在100 次循环后58%的比容量保持率。 图4(d)为MRR Si 和MRR Si@C 复合材料在不同电流密度下的倍率性能。MRR Si 材料在0.2、0.5、1.0、2.0 A/g 和5.0 A/g 下的放电容量分别为1672、1445、1088、794 mAh/g 和432 mAh/g。 当电流密度恢复至0.2 A/g 时,比容量为1472 mAh/g。 MRR Si@C 材料则在0.2、0.5、1.0、2.0 A/g和5.0 A/g 分别可展现出1983、1887、1468 mAh/g 和1108 mAh/g 的比容量。 当电流密度进一步增加至5.0 A/g 时,其比容量可达到844 mAh/g,较MRR Si 材料在同电流密度下的比容量高出近一倍。 当电流密度恢复至0.2 A/g 时,MRR Si@C 材料的比容量可立即恢复至1800 mAh/g 以上,达到1850 mAh/g,仅比其在0.2 A/g 电流密度下的初始容量值低约133 mAh/g,显示出了良好的倍率性能。

3 结 论

1)凹凸棒是一种优异的含硅前驱体,通过解离和纯化工艺可制备得到形貌均一、分散度较高的凹凸棒纳米纤维,并以此为原料通过镁热还原反应可制备得到形貌均一可控的Si 纳米颗粒, 可展现出1697 mAh/g 的高放电比容量和71%的首次库伦效率;

2)通过CVD 工艺可在硅表面沉积一层碳材料制备得到MRR Si@C 复合材料聚集体, 该材料可展现出1968 mAh/g 的可逆比容量、78%的首次库伦效率、优异的倍率性能和良好的循环稳定性;

3)通过在Si 纳米颗粒表面沉积碳材料可大幅提升Si 材料的储锂性能,尤其是其首次库伦效率、倍率性能和循环稳定性, 这主要与沉积碳材料后得到的Si@C 的不规则聚集体形貌有关。