CO2 预裂增透技术在瓦斯抽采中的研究应用

2020-07-07刘志国

刘志国

(同煤集团,山西 大同 037003)

1 引言

煤层瓦斯含量高、渗透性差始终是煤矿瓦斯抽采面临的难题,如何有效增加煤层渗透性、提高瓦斯抽采率是解决瓦斯治理难题的最直接途径。

液态CO2预裂增透技术在北杏庄煤业的应用表明,CO2由液相向气态的转化过程中释放巨大能量,利用冲击波实现煤层爆孔预裂,一方面可为瓦斯移动创造条件,另一方面可通过驱替瓦斯,从而实现顺利抽采[1-2]。

2 煤层概况

同煤集团地煤公司北杏庄煤业公司位于大同市西南部,井田东西走向,井田面积49.3km2,主采13#煤层。此次CO2预裂增透技术的应用主要针对北杏庄煤业有限公司402 盘区8204 工作面13#煤层进行试验。

经测定,13#煤层瓦斯压力为1.1 ~1.38MPa,瓦斯放散初速度为14.7ml/s,透气性系数为0.018 ~0.164/(MPa2·d),煤层瓦斯含量最大为19.63m3/t,平均为12.94m3/t,矿井相对瓦斯涌出量为31.81 m3/t,绝对涌出量为319.27 m3/min。煤层瓦斯含量高,透气性差,抽采难度较大,严重制约煤矿安全生产。

3 CO2 预裂增透技术原理及设备工艺

CO2预裂增透技术主要利用液态CO2气化产生的高能气体形成高压冲击波,致使煤体预裂。若使液态CO2气化,则温度应大于31℃,此时液态CO2在极短时间内迅速气化,能够释放150MPa 左右的压力,冲击煤体,形成较好的预裂效果,显著增加煤层透气性[3]。

通过CO2预裂器内部安装发热装置,对矿用发爆器充排气阀上两个电极施加脉冲电流(利用CO2的抑爆性能,可以阻止爆炸和燃烧),电流可以使装置内的化学材料发生反应并放热。液态CO2吸收热量温度升高,迅速气化,导致预裂器内腔压力大于设定压力值,突破定压剪切片喷向煤体。此时CO2气体在煤体裂隙中急速膨胀,进一步形成新的裂隙并扩展,增加煤体透气性。由于煤体对CO2的吸附能力远强于CH4,因此,在煤体预裂过程中,爆孔形成大量裂隙以及微裂隙,不仅能够增多CO2的运移通道,而且通过CO2的驱替作用,使得CH4由吸附态变为游离态,通过预裂后的通道进行解吸,提高瓦斯抽采浓度[4]。

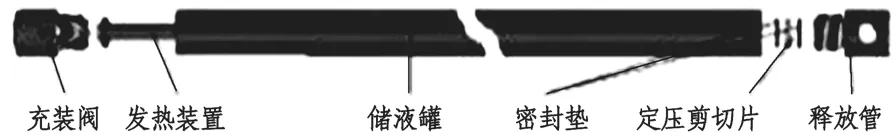

CO2预裂器由充装阀、发热装置、储液管、密封垫、定压剪切片以及释放管组成,如图1 所示。预裂装置管腔内预先安装好发热材料,将液态CO2注入管腔内,通过对矿用发爆器充排气阀上两个电极施加脉冲电流从而对液态CO2进行加热,气化后的CO2体积膨胀,达到预设压力,此时定压剪切片自动打开,通过释放管作用于煤体,产生冲击震荡—应力波穿透—爆生气体驱动裂纹扩展,达到增透目的。

图1 CO2 预裂器结构

通过 CO2预裂增透技术的应用,瓦斯抽采纯量明显增加,在保持抽采纯量的基础上,将来可以实现抽采钻孔数量的减少,减少抽采钻孔的工作量,极大地降低成本。

4 抽采效果分析

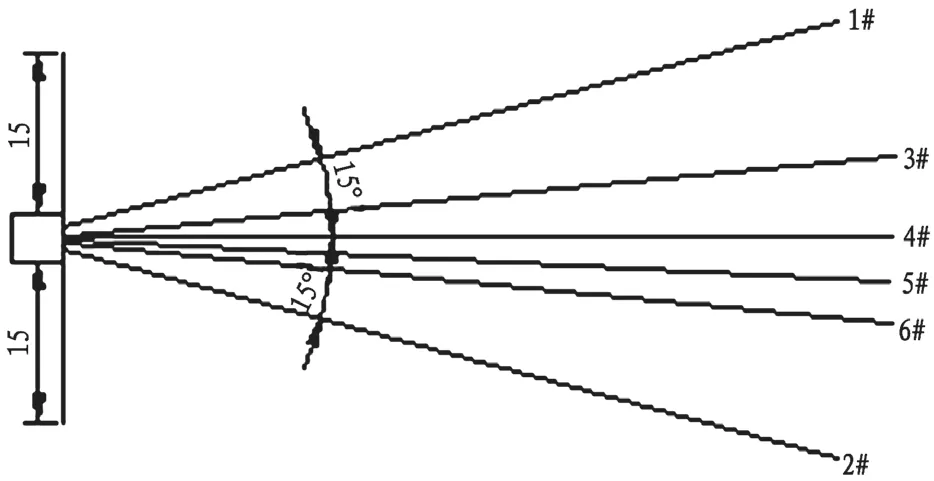

在北杏庄煤业有限公司402 盘区8204 工作面13#煤层预裂增透的试验中,在钻场左右各施工一个预裂孔,编号1 和2。1 号钻孔以15°的角度向左帮偏离施工,开孔位置距离左帮1.4m;2 号钻孔以15°的角度向右帮偏离施工,开孔位置距离右帮0.7m。1、2 号钻孔开孔间距为3.15m,终孔间距42m,孔深75m,如图2 所示。

图2 预裂1 号和2 号钻孔布置图

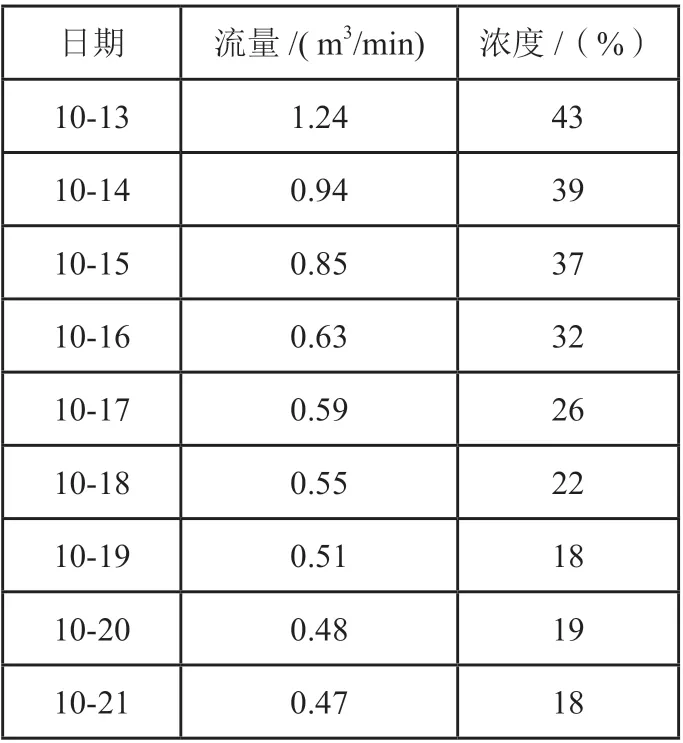

对1、2 号钻孔预裂后的瓦斯流量与抽采浓度进行观测,如下表1 所示。

由表1 可以看出,预裂后瓦斯流量最高为1.24m3/min,浓度为43%,9d 后瓦斯流量降至0.47m3/min,浓度为18%,瓦斯流量衰减量为0.77m3/min,平均每天衰减0.0856m3/min,瓦斯浓度衰减量为25%,平均每天衰减2.78%;瓦斯平均抽采浓度为28%,与预裂前(平均抽采浓度为10%)相比,瓦斯抽采浓度提高了180%,抽采效果显著提升。试验结果表明,应用CO2预裂增透技术能够提高煤层透气性,最终单孔瓦斯抽采浓度较长时间稳定在18%以上,并且CO2在驱替瓦斯方面,对于提高瓦斯解吸量效果明显。

表1 1 号和2 号钻孔预裂后的瓦斯流量与抽采浓度随时间变化表

5 结论

实施煤层CO2预裂增透技术,对提高煤矿瓦斯抽采效率和效果具有积极作用。

(1)CO2预裂增透技术不仅可以提高煤层渗透性,而且可以实现钻孔裂隙的再扩展,增加游离瓦斯运移通道;另外,能够驱替瓦斯,将吸附态的瓦斯进行驱替,以游离态的形式进行解吸。

(2)预裂增透技术的应用,提高了瓦斯抽采浓度,使得瓦斯抽采浓度最高为43%,最低为18%,平均抽采浓度为28%,与预裂前抽采浓度10%相比,提高了180%,对于高瓦斯低渗透煤层的预裂增透效果十分显著。

(3)通过 CO2预裂增透技术的应用,在保持抽采纯量的基础上,将来可以实现抽采钻孔数量的减半,减少抽采钻孔的工作量,极大地降低成本。