木瓜煤矿顶板淋水区域巷道支护技术研究与应用

2020-07-07解旭晓

解旭晓

(山西焦煤霍州煤电集团吕梁山煤电有限公司木瓜煤矿,山西 方山 033100)

1 工程概况

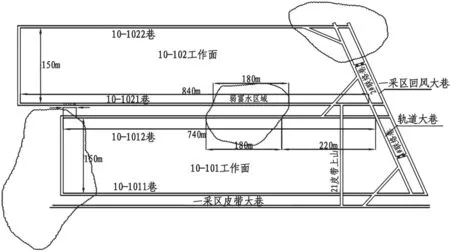

吕梁山煤电有限公司木瓜煤矿批准开采9、10号煤层,现阶段主采10#煤层,煤层厚度为1.4~1.8m。10#煤层位于石炭系下统太原组,煤岩层赋存较稳定。10#煤层直接顶为泥岩,平均厚度为5.5m,底板为砂质泥岩,厚度为0.8~2.6m。10-102 工作面位于一采区准备巷道左翼,上部为9-104、106 采空区,东为一采区回风大巷和轨道大巷,南为一采区皮带大巷,西邻一采区边界,北邻10-102 工作面(未掘)。10-1011 巷为工作面设备运输服务,10-1012 巷为工作面回采时运煤等服务。一采区煤层顶板存在多个明显的富水区域,为具体了解顶板淋水对巷道围岩稳定性的影响,以10-101 工作面和10-102 工作面为工程背景展开相关研究。10-101 工作面巷道布置如图1 所示。

图1 10-101 工作面巷道布置平面图

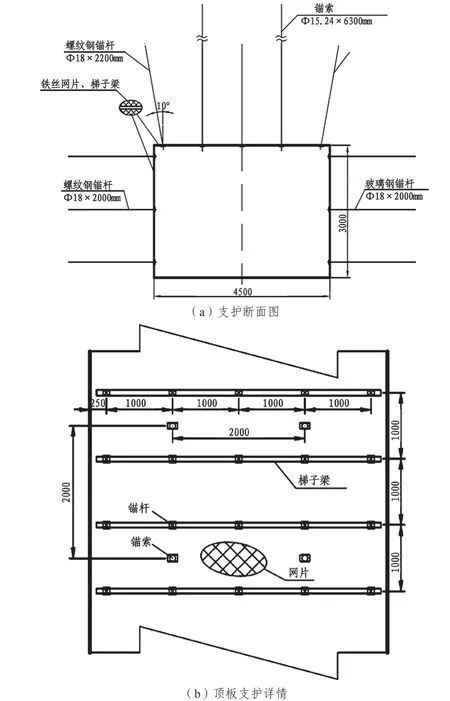

2 10-1012 巷原有支护

10-1012 巷掘进期间支护如图2 所示。10-1012 巷沿10#煤层底板布置,矩形断面尺寸4.5m(宽)×3.0m(高)。主要支护参数:顶板采用直径18mm、长度2200mm 的A3 圆钢锚杆,间排距为1000×1000mm,每排5 根均匀布置,靠近外侧的2 排锚杆向外侧倾斜10°安装,靠近中部的3 排垂直顶板安装,锚杆托盘由厚度为10mm钢板制作,锚固剂采用K2335、Z2360 树脂药卷各一支,锚固力54kN,预紧力为42.7kN,顶板钢筋梯子梁由直径14mm 的圆钢焊制。采用直径15.24mm、长度6300mm 的钢绞线锚索,间排距为2000×2000mm,每排两根,垂直巷道顶板安装,锚固剂为K2335 树脂药卷一支和两支Z2360 树脂药卷,锚固力156kN,预紧力为120kN,金属网采用10#铅丝焊制的经纬网,钢筋梯子梁采用直径14mm 的圆钢制成。煤柱帮采用Φ18×2000mm 的A3 圆钢锚杆,锚固方式和顶板锚杆相同,间排距为1250×1000mm,每排三根锚杆垂直煤壁安装。回采帮锚杆采用规格为Φ18×2000mm 的玻璃钢、300×200×50mm 的木托盘,锚杆锚固方式和布置方式与煤柱帮相同。

图 2 10-1012 巷支护详情

3 淋水顶板巷道失稳特征及影响因素

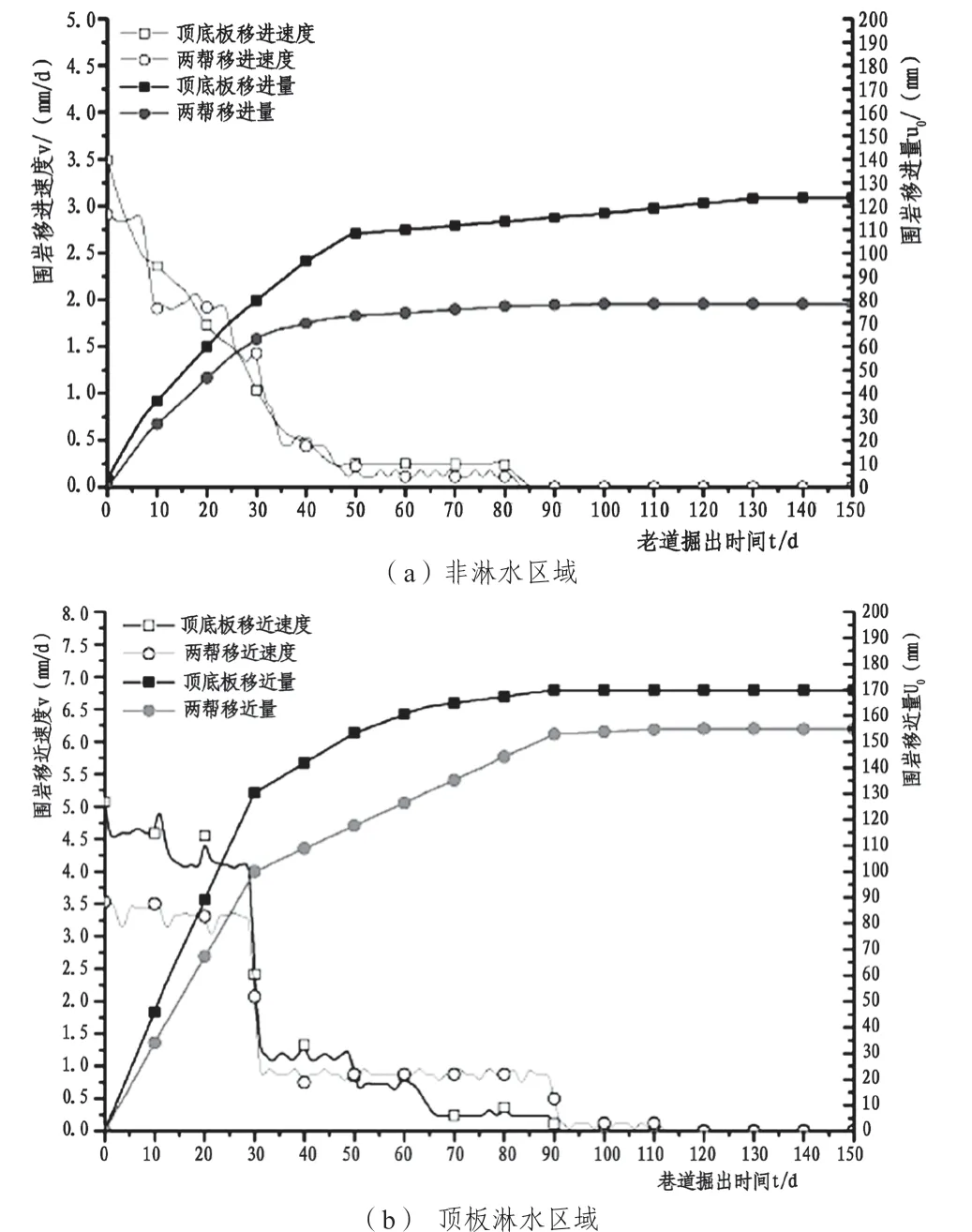

为了解10-1012 巷在顶板淋水影响下围岩的变形情况,在10-1012 巷内顶板淋水区域和正常区域布置围岩位移监测点[1-2]。测站布置在距切眼250~350m 处,监测巷道掘进期间和工作面回采期间围岩的位移情况。结果如图3、图4 所示。

图 3 巷道掘进期间围岩位移情况

根据图3(a)所示结果可以看出,非淋水区域巷道掘进期间,巷道顶板和两帮的变形速度逐渐减小。成巷约50d 后,巷道围岩的位移速度趋近于零,两帮移近量最终稳定在80mm 以下,顶底板相对移近量稳定在125mm 以下。根据图3(b)所示结果可以看出,淋水区域掘进期间,巷道围岩变形速度在前30d 内稳定在4.0mm/d 以上,围岩出现明显的变形现象;30d 后采取合理抽放水措施,围岩的变形速率开始迅速减缓;成巷90d 后,围岩的变形速度减小为零,两帮移近量最大为155mm,顶底板移近量最大为171mm。根据以上数据可知,巷道掘进期间淋水区域顶板和两帮的位移量,分别为非淋水区域的1.37 倍和1.98 倍,且淋水区域围岩的变形速度和变形时间均明显大于非淋水区域。由此可知,淋水区域巷道围岩受到淋水侵蚀,顶板强度较低,引起巷道顶板下沉更严重,进而引起两帮的内移量也更大,巷道围岩失稳。通过采取抽水措施后,延缓了围岩的变形破坏。综上可知,顶板淋水大大降低了巷道围岩的强度,原有支护方案未能有效控制围岩的失稳破坏。

图4 所示结果为10-101 工作面回采期间10-1012 巷围岩位移情况。由图可以看出,在顶板非淋水区域和淋水区域,距工作面-150~ -75m 时,巷道围岩位移很小,当工作面距测点距离小于50m 后,围岩的位移速度开始明显增大。两种条件下巷道围岩的变形周期基本相同,但是淋水区域围岩的位移速度和位移量明显大于非淋水区域,围岩位移量为非淋水区域的2.11 倍(顶底板移近量)和2.43 倍(两帮移近量)。由此可知,采取适当的抽水措施虽然能够延缓淋水区域巷道的变形,但是由于水的侵蚀作用[3],围岩强度降低,在工作面回采期间围岩出现了更大的位移,现有支护方式不能有效控制顶板淋水区域的巷道变形。

图 4 工作面回采期间围岩位移情况

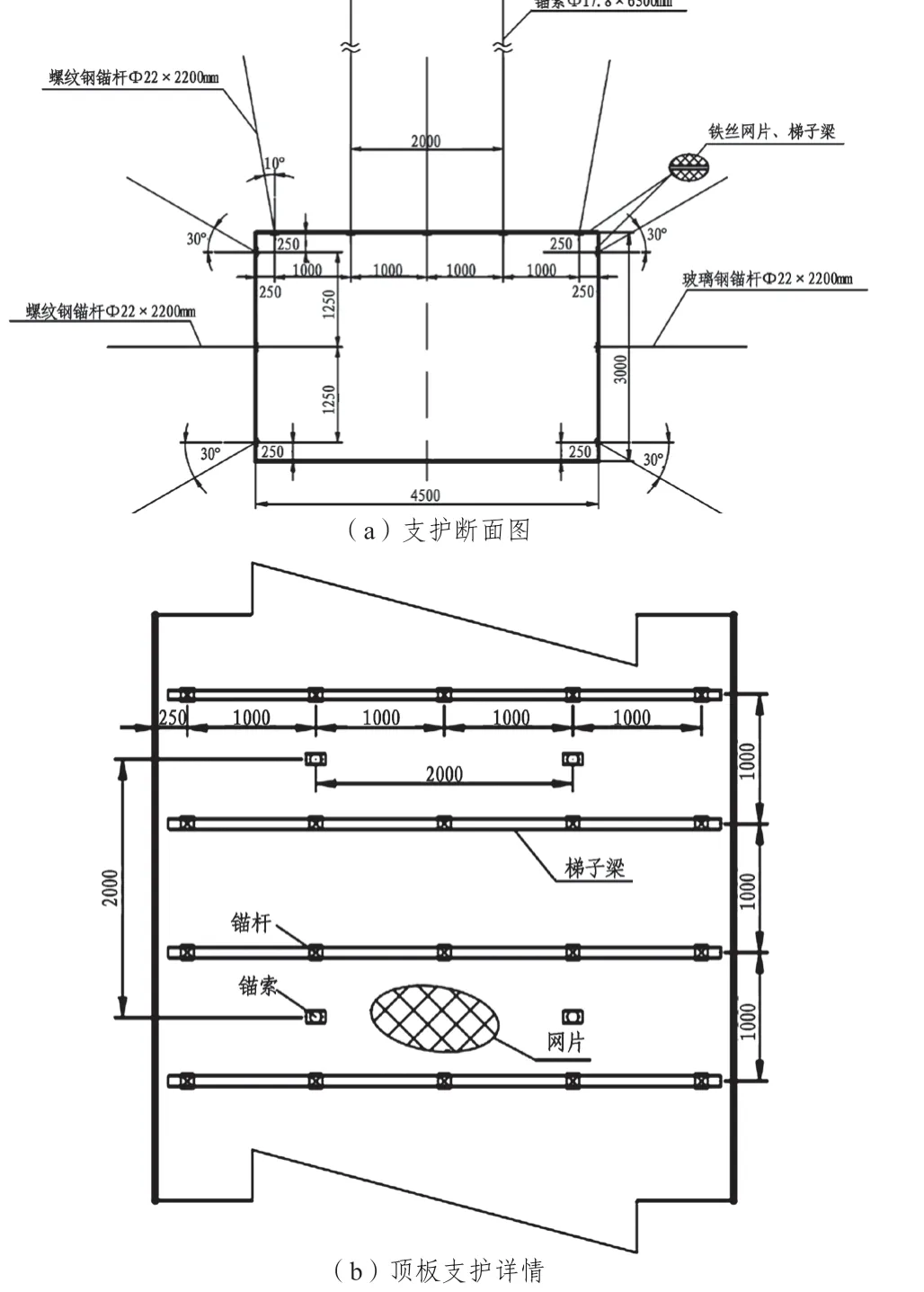

4 顶板淋水区域巷道支护优化

通过对10-1012 巷的矿压监测,类比可知10-1021 巷的支护需进行优化。对于淋水顶板条件下,首先需要采取适当的措施进行水害的治理。根据10#煤层水文地质特征,10-101 工作面和10-102 工作面顶板淋水水源为上部砂岩含水层和9#煤层采空区积水。因此设计巷道掘进过程中严格遵循“探(放)水-掘进-探(放)水”的工艺模式[4],探水孔终孔位置始终位于掘进工作面前方。原有支护方案支护强度偏低,因此顶板淋水区域需提高支护强度。具体措施如下:顶板锚杆直径由18mm 增大至22mm,锚杆长度不变;顶板锚索直径由15.24mm增大至17.8mm,锚索长度不变;煤柱帮螺纹锚杆直径由18mm 增大至22mm,锚杆长度不变;靠近顶板和底板的锚杆分别向巷道外侧倾斜30°安装;回采帮的玻璃钢锚杆直径增大至22mm,锚杆长度增大至2200mm;靠近顶板和底板的锚杆同样倾斜30°施工;锚杆锚索的锚固方式与原有支护相同。10-1021 巷顶板淋水区巷道支护详情如图5 所示。

图 5 10-1021 巷顶板淋水区域支护示意图

5 应用效果

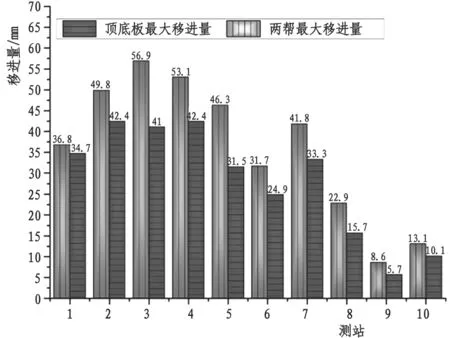

10-1021 巷掘进期间预计在220~400m 范围内存在180m 的顶板淋水区域(图1 所示),采用上述支护方案进行支护,非淋水区域采用原有支护方式。为考察支护方案的合理性,在10-1021 巷掘进期间每间隔50m 布置一侧监测站,共布置10 个测站。巷道围岩稳定后围岩变形量统计结果如图6 所示,其中6#、7#、8#测站位于顶板淋水区域内。由图可知,顶板淋水区域围岩的位移量无明显增大,整条巷道顶底板相对移近量平均值为29.5mm,两帮相对移近量平均值为34.9mm。相较于临近的10-1012巷掘进期间,顶板淋水区域顶底板移近量减小了约82.7%,两帮移近量减小了约77.5%。由此可知,优化后的支护方案有效控制了顶板淋水区域围岩的失稳破坏。

图 6 10-1021 巷掘进期间位移量监测

6 结论

通过对10-1012巷矿压显现情况进行现场监测,现有支护条件下,巷道掘进期间,顶板淋水区域围岩持续变形,通过采取适当的排水措施后围岩才趋于稳定,顶板非淋水区域围岩位移量较小。工作面回采期间,淋水区域围岩位移量为非淋水区域的2.11倍(顶底板移近量)和2.43 倍(两帮移近量)。淋水区域支护强度不足,故在进行10-1021 巷的掘进时对支护方案进行优化设计。现场应用及矿压监测结果表明,优化后的支护方案使顶板淋水区域顶底板移近量减小了约82.7%,两帮移近量减小了约77.5%,取得很好的应用效果。